要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

不要物として赤札を貼られた物のうち、すぐその場で処理できない物や、生活活動の邪魔になったり改革活動に支障をきたす物を集め、一時的に現場から移動させる。この置場を赤札置場という。

関連用語: 赤札

赤札作戦で貼られた赤札を集めて、処分内容をコンピュータ分析することをいう。赤札は不要物の表示であると同時に、問題の原因を知る貴重なデータである。

不要物を処分する際に、赤札をはがし、赤札に記入されている「区分」「品名」「理由」「部門」等をコンピュータ入力し図表化する。その項目は当然コード化されてなくてはならない。

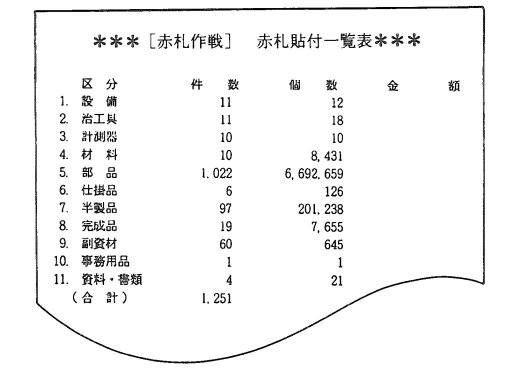

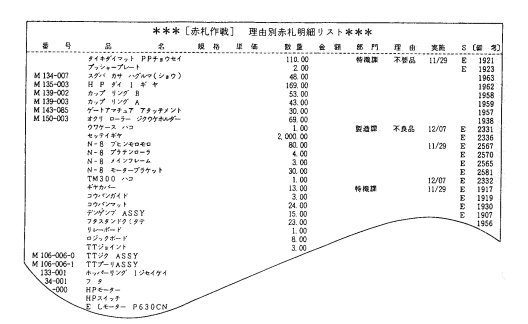

例としては、「赤札貼付一覧表」や「理由別赤札明細リスト」等があげられる。(図2、図3)

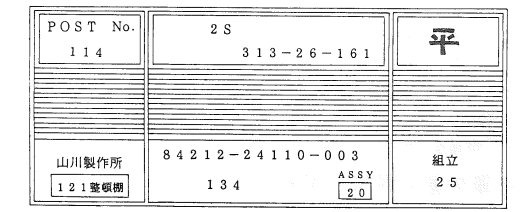

図2 赤札貼付一覧表の例

図3 理由別赤札明細リストの例

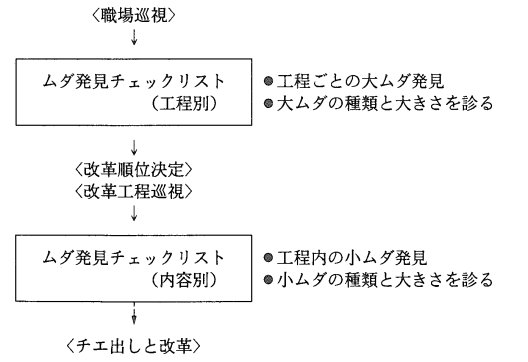

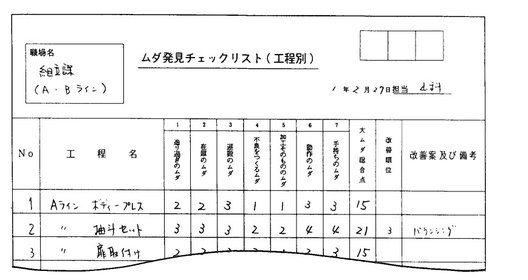

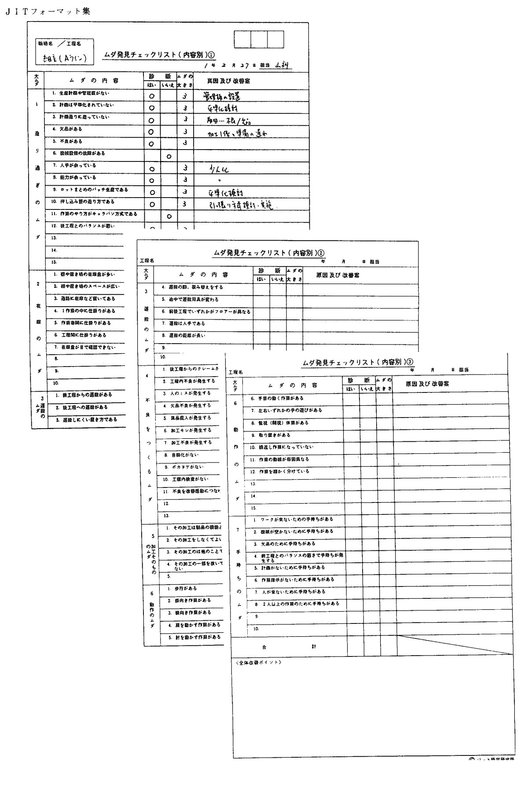

JIT生産とは徹底したムダ取りである。そこでまず、工場や事務所にはびこるムダを表面化させること、つまり目で見てわかるような取り組みが必要となってくる。

なかでも「目で見る整理」といわれるのが「赤札作戦」である。材料や部品、機械設備や治工具、さらに資料や文書等、業務に関わるあらゆる物を「要る物」「要らない物」に明確に区分けし、不要物がひと目でわかるように「赤札」を貼る。これらを次々に処分し、最終的には本当に要る物だけが残るようにする

関連用語: 赤札基準

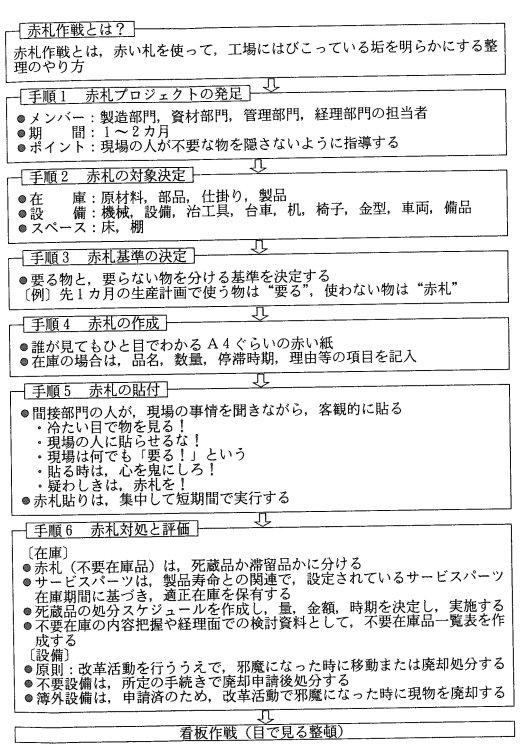

赤札作戦の最終目標は、身の回りから不要物(垢)を撤廃することである。その結果、工場の中には本当に「要る物」だけが残るわけである。また赤札作戦は全社的にかつ徹底して行わなくてはならない。手順は以下のとおり。

①赤札プロジェクトの発足

②赤札の対象決定

③赤札基準の決定

④赤札の作成

⑤赤札の貼付

⑥赤札対処と評価

これらがなされ、次のステップとしては「目で見る整頓」の看板作戦がある。(図4)

図4 赤札作戦の手順

赤札作戦は全社的に推進するうえで、その進行状況は常に把握されていなくてはならない。ゆえにその内容を書面化する必要がある。赤札作戦報告書は作戦結果を明記するもので、どんな品目に、どのくらい赤札が貼られ、何点が処分され、またそれにかかった費用等を、ひと目でわかるように一覧表にする。

赤札作戦の要★かなめ★はその最終的手順の対処と評価である。要らない物は即捨てるのがベスト。次に赤札が貼られた不要物をどのように処分するかを決める。この赤札対処が完了しなくては真の赤札作戦とはいえない。

対処方法は赤札対象物によって異なる。またその赤札の理由を把握することが肝心である。

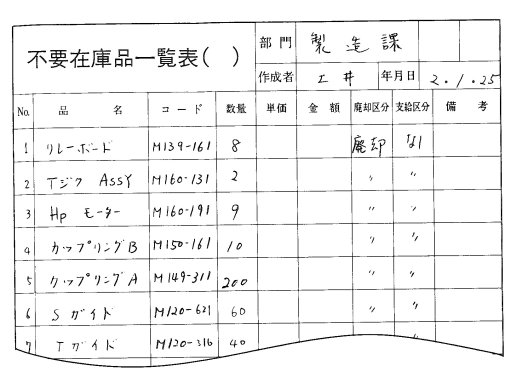

まず、赤札在庫。不要在庫品はその状態に応じてa不要品、b死蔵品、c滞留品、d端材(簿外)に分別する。そしてaとbは廃却処分、cは赤札置場へ、dは要・不要を再判断、とする。サービスパーツ等は製品寿命との関連でそのまま保有。なお廃却については処分スケジュールも作成する。また経理面での検討資料として「不要在庫品一覧表」をつくることが望ましい。(図5)

図5 ●記入例『5S指導マニュアル』、p.416より

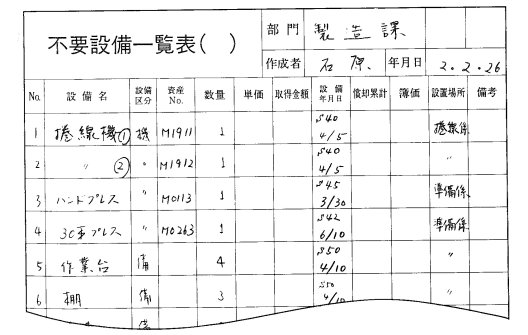

次に赤札設備。不要品は在庫同様、廃却処分するわけだが、その前段階として、まず生産活動の現場から移動させることが先決である。また固定されている大型設備等は、赤札置場へ移動するには、かえって費用がかかり、運搬のムダも生じる。移動すべき時期・廃却すべき時期を再検討し、一時的に「凍結」の赤札を貼っておく。なお不要設備においても、「不要設備一覧表」は管理の面でも必要である。(図6)

図6 ●記入例『5S指導マニュアル』、p.418より

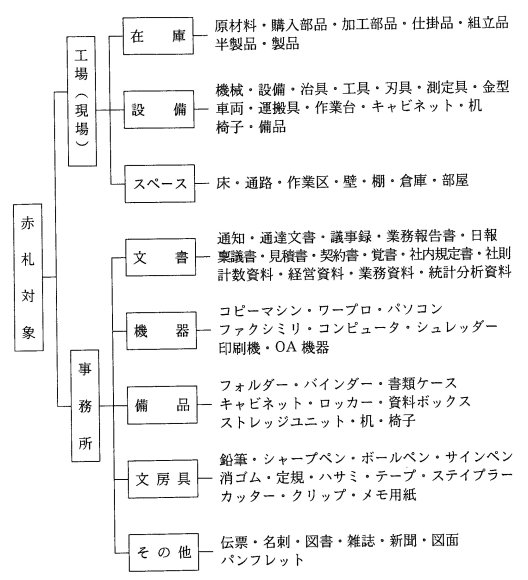

赤札作戦の目的は不要物の一掃。ゆえに日々の生産活動に「要らない物」すべてが赤札を貼る対象である。

製造部門では、原材料、加工部品、仕掛品、製品等の在庫、機械や治工具等の設備、さらには床等の作業スペースも対象となる。とくに、決められたロケーション以外、たとえば、通路の脇、棚の上もチェックすべきであろう。

事務部門であれば、文書類、OA機器、机や椅子、文房具、新聞・雑誌にいたるまで、微細に不要品を洗い出す。

1つのモレなく、徹底する姿勢が赤札作戦では重要である。(図7)

図7 赤札の対象

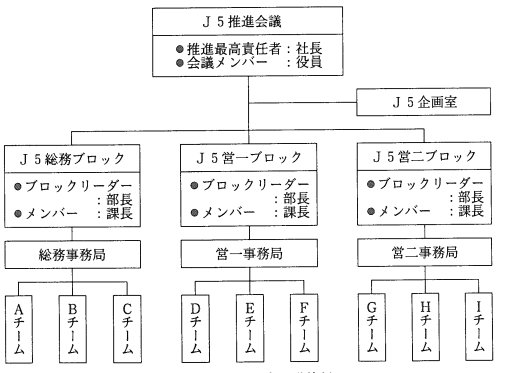

赤札作戦は全社総出で、実施すべきである。そのためには作戦の内容や目的を全社員に徹底的に浸透させる指導体制づくりが必要不可欠である。

最高責任者には社長か、製造担当役員、工場長等が就任し、以下赤札作戦本部長には生産部長、各セクションごとの責任者が支部長となり、トップダウン形式とする。

この体制を称して赤札プロジェクトという。

棚や置場における物の“整頓”方法の1つで、在庫や仕掛りの必要最低量・最大量がわかるように、壁等に赤のテープや塗料で印をつける。これを赤ラインという。この表示により、ひと目で不足か過剰かが識別可能となる。看板作戦の量表示の一環でもある。

生産とはどんな形をとるにしても、顧客ニーズがあってこそ利益を生む。いい換えれば製品を買ってもらわなければ製造業は成り立たない。世の中は多品種少量・変種変量がさらに細分化しつつあり、「売れた物を造る」買い手市場のマーケットイン思考が必須となってくる。

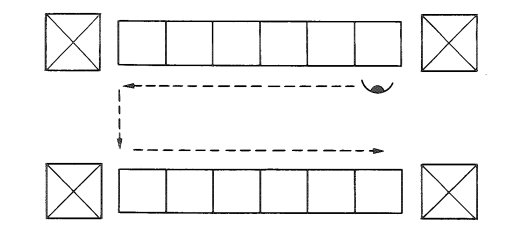

この考え方を製造現場における工程間の流れにまで取り入れたのが「引っ張り生産」。「後工程はお客様」はそのキャッチフレーズで、お客(後工程)がストア(前工程)で買った分だけ仕入れるスーパーマーケット方式の仕組みをいう。

生産計画は最終後工程のみに手配される。その生産結果を前工程は知らされ依頼を受けはじめて作業することができる。つまり後工程が造らないかぎり、前工程は造れない。また生産計画は常に実績情報として前に流れ、かつその時点での顧客ニーズと等しく、後工程には常に"お客様"が介在する。これはすなわちムダゼロで「必要な物を、必要な時に、必要なだけ造る」JIT生産の実現をも意味する。

ちなみにこの情報を流す道具が「かんばん」である。

一方、前工程からの「押し込み生産」では、生産計画は各工程ごとに手配され"工程独立生産"となるため、その実績が一律とはなりにくく、工程間に真の"お客様"情報が流れない。

一般に「引っ張り生産」とか「引き取り生産」と呼ばれ、後工程が、必要な物を、必要な時に、必要なだけ、前工程から引き取るやり方である。前工程は引き取られた分だけ補充して生産する。

いわゆるスーパーマーケットの仕入れの仕組みと同様で、顧客の要求量に応じて生産するので、造り過ぎのムダが生じない。その手順としては、

①顧客の要求をもとに生産計画を立てる

②最終工程に生産計画を指示

③最終工程は必要な分だけ前工程より引き取り生産

④前工程は引き取られた分を補充

⑤後工程から前工程へ次々に生産指示が進行していく

ちなみにこの前工程・後工程間のやりとりの際、作業指示および管理の道具となるのが「かんばん」である。

関連用語: 引っ張り生産

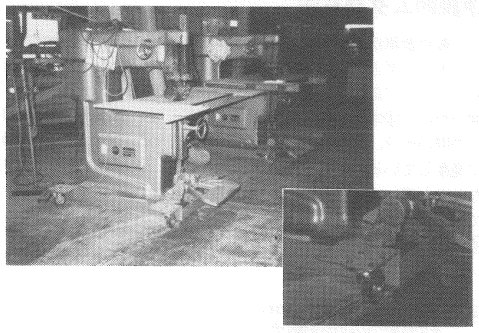

機械整備の"可動"率を維持するには、給油の作業は適切に行わなければならない。治工具・刃具・金型等と同様に、給油作業の道具も使いやすいように、間違えないように、ひと目でわかるよう「目で見る管理」にすることが大切である。

しかも給油は、工場のすべての機械に発生するうえに、油自体には識別する手立てが少なく使う道具も類似しているため、油の種類を区別するには、No.による表示より、「色別整頓」が適している。

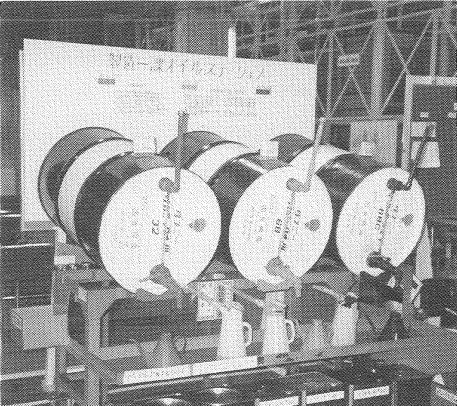

まず、種類ごとに色を割り当てる。その油を入れて運び給油する道具、給油する機械設備にいたるまで、色表示をする。オイル缶、小出し缶、給油具、給油口(給油箇所)そして給油かんばん等、どの容器に入っていても色で油の種類が識別できる。(写真1)

写真1 油の整頓

関連用語: 給油

不良の出ない仕組みを「ポカヨケ」と呼ぶのに対し、作業者がポカッとしていてミスを犯しても、ケガや事故が起こらないような仕組みを「安全のポカヨケ」という。どんなにルール化を徹底しても人はミスをする。またどんなに生産性が上がっても、品質が向上したとしても、安全無き発展はありえない。安全第一を実現するうえでも、この仕組み作りは重要である。

より安全を期すとすれば、「人離し」が究極の安全におけるポカヨケといえよう。

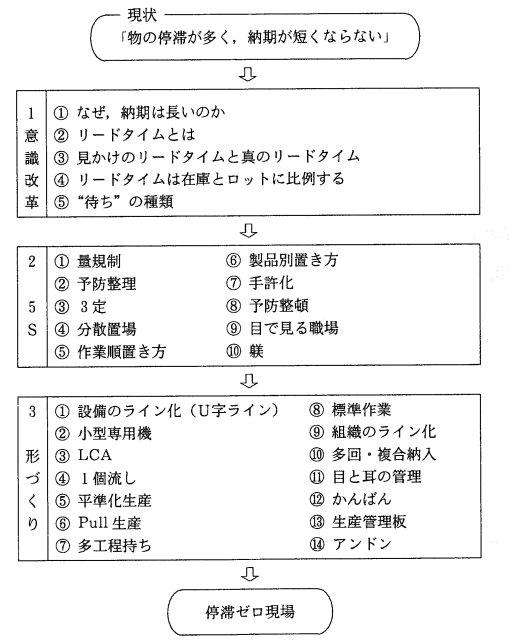

意識改革とは、人の意識つまり人の頭の中を変えることをいう。いままで経験や知識をベースとした固定観念や古い意識を捨てることから始まる。

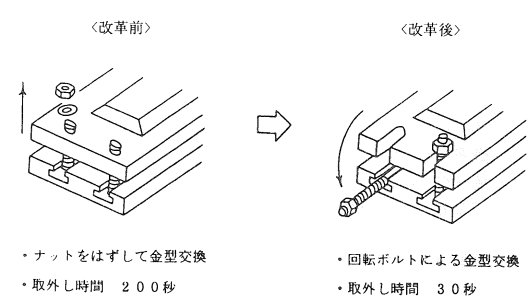

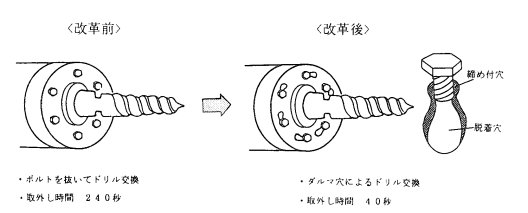

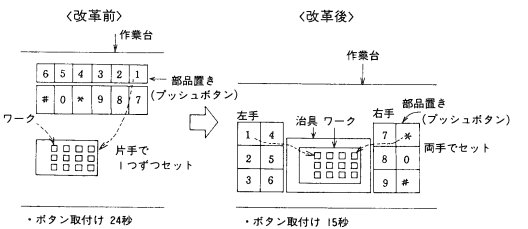

段取り改革・改善における"治工具交換・簡素化"の1手法である。交換作業の中でもっともムダなのは、ボルトの取り外し・取り付け。ボルトをなくすことがベストであるが、どうしてもボルトが外せない場合、「小ナット」「Cワッシャ」「ダルマ穴」等の工夫をして、「ゆるめて取り外し、1回転で取り付け」を可能とする。これを「1回転締め」という。内段取り改革・改善に位置づけられる。

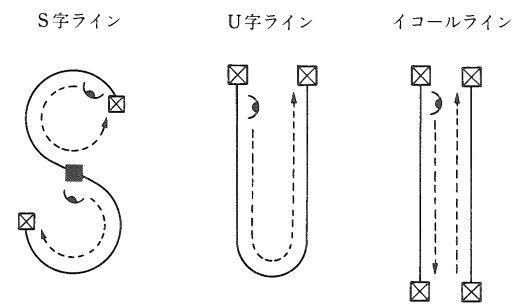

ワークにいろいろな加工をつけて、1個ずつ完成品にすることで、流れ生産、1個造りの根本的条件である。と同時に、JIT改革の第一歩となるべく「徹底したムダ表面化の思想と技術」でもある。まず、現在の設備レイアウトや作業のやり方で、1個流しを試してみる。ロット単位の作業ではわからなかった運搬のムダ、大型機械のムダ、動作のムダ、造り過ぎのムダ、在庫のムダ等、いろいろなムダに気づく。その結果、これらのムダを取り去るために、工程順の設備機械を並べる"ライン化"、"立ち作業"や"多工程持ち"・"多能工化"、そして"U字ライン"へと改革・改善していく。

関連用語: 1個造り

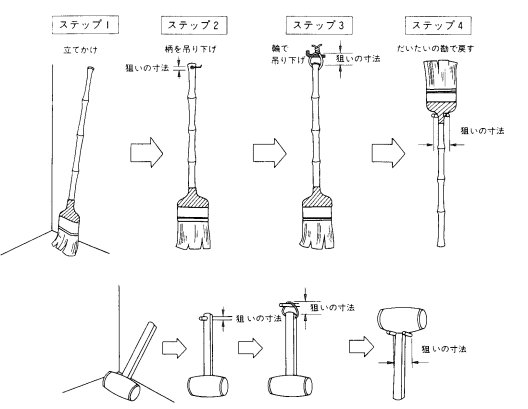

工具を使い終えて手を離すと、同時に整頓も完了することをいう。基本原理は、八百屋や魚屋で見かける金銭カゴ。天井から釣銭の入ったカゴをゴムで吊るし、客から金を受け取るとカゴを引き寄せ、中に金を入れ釣銭を取り、手を離す。するとカゴは元の位置に自然に戻る。"元の場所に戻す"という動作と神経が省ける、戻しゼロの整頓方法といえる。

この戻さなくてよい整頓は組立工場でよく見かけられる。自動車の部品組立工具はほとんど上から吊るしてあるし、家電や電子機器メーカーの電気ドライバーもその例である。

一般に使用工具を使用点にもっとも近い位置に、"バランサー"等を用いて吊る方法がとられる。

関連用語: 無意識原位置復帰

一発段取りとは、一発切り替えともいわれ、段取り替えで発生するいろいろな作業をすべてワンタッチの動作で行うことをいう。これは段取り替え時間を限りなくゼロに近づけることを意味し、100秒未満を一般に一発段取りと呼ぶ。

これを実現するための段取り替え改革には、以下のような「段取り替え5つのゼロ化」がある。

①歩行のゼロ化

②内段取りのゼロ化

③ボルトのゼロ化

④直列作業のゼロ化

⑤調整のゼロ化

関連用語: シングル段取り

いくら5Sを実践するといっても、時間をかければよい結果が生まれるものでもない。生産活動を続けながらの改革ではなおさらのこと、その手際の良し悪しが決め手となる。たとえば、2時間単位で清掃チェックをする場合に30分も1時間もかけて行うようでは、かえって生産に支障をきたす。要はいかに短時間の5Sを習慣化させるか。その1つに「5分間5S」の考え方があり「1分1S運動」と称している。

関連用語: 5分間5S

工場のスペースを通路と作業区に分ける際、まず安全性を考慮しなければならない。とくに重工業では重要な事項である。ゆえにその区画線は、事故から命を守る役割を果たし、"命線"とも呼ばれる。そのため区画線は直線ではっきりと目立つように引かれる。「命線は踏まない、横切らない運動」の安全指導も必要である。

関連用語: 区画線

組立工程等において、誤って仕様とは異なる品物を取り付けてしまうことをいう。1日数回の品種切り替えがある場合に、作業者の“ポカミス”として起こりやすい。不良1次原因としてとらえられる。

作業場に多品種の部品が混在していることが要因となることが多い。たとえば、回転式の部品ラックを作成し部品を整理・整頓する。品種ボタンを押して必要な部品だけが取り出せる仕組みを作る等の改革・改善が考えられる。

目で見る整頓方法の1つ。表示看板がNo.や文字で識別できるのに対し、その看板や置場・ライン工程、機械設備・治工具まで、生産作業上関連する物すべてを色分けすることで、物の流れ、管理の単位がひと目でわかるようにする。

流れ生産に切り替えるにあたり、機能別の機械設備や離れ小島の作業それに大型の設備を小型化して、工程順に機械設備を並べたラインの中に組み込むことをいう。

上からの改革とは、「JIT生産」のようにあるべき理想像を掲げ、これに現状を合わせていくやり方で、上から下を引っ張り上げる型であり、トップアップ型という。上からの改革は、トップアップ型の改革といえる。

関連用語: 下からの改革

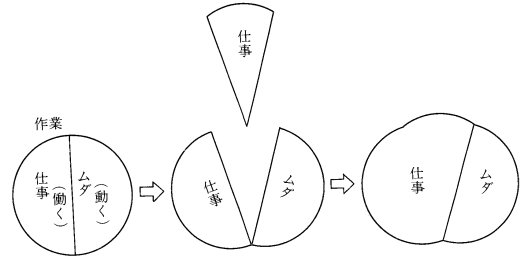

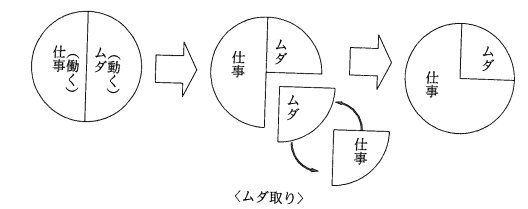

「働く」という言葉は、人それぞれの仕事観によっても個人差がある。その考えは、必ずしも実質的利益に結び付くとはかぎらない。一応就業8時間を費やせば、"働いた"と感じる人もいれば、"汗"が労働の証★あかし★と考える人もいる。単に時間だけを費やす考えは、"動かず"であり、汗をかくだけは"動き"でこれら両方ともムダといえる。「働く」とは付加価値をつけ、実質的利益を生み出すことをいう。これに対し「動かず」とか「動き」とは付加価値をつけない作業のこと。たとえば次のようなことがある。

●重い部品を運ぶ

●作業を終えた部品を数える

●床に積んである部品を台車に載せる

●後工程に渡すために、部品をビニール袋に入れている

●前工程からもらった部品を、ビニール袋から出している

●今日の仕事が終わったので、得意気に明日の分を造っているこのように作業といわれる中には、「動かず」「動き」それに「働き」の3つがあり、「動かず」「動き」の2つをムダといい、「動き」のみが付加価値となる。つまり人が動いて働きになるの意味がある。

関連用語: 働き

作業は"動き"といわれるムダと"働き"といわれる付加価値と、2つからなり、動きをしていることを「動く」と呼ぶ。作業の中で動くことが多ければムダが多いことであり、これをなくすか少なくすることが必要となる。

関連用語: 働く

単に動いているだけの機械。人の作業でいう"動き"と同様で、付加価値をつけるどころか作業の一部を人手に負っていたり、不良が出ても判断できず停止しないため人の閑視が必要であったり、ムダをつくり出す結果となる。

関連用語: 働く機械

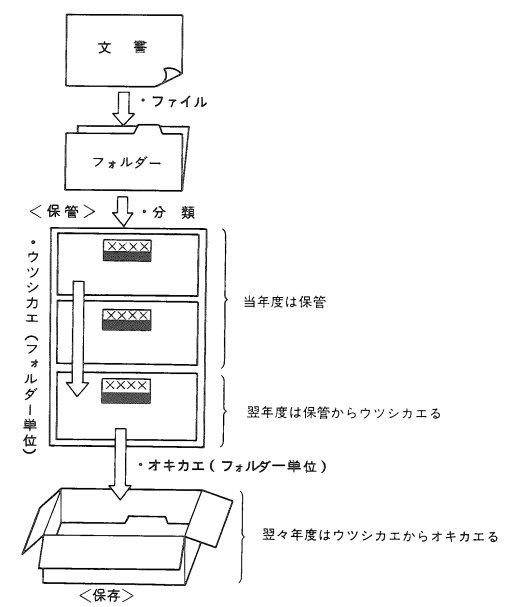

文書整頓の1つで、1年を経過した保管文書を利用活性度の高い上段の引き出しから活性度の低い下段に移動させることをいう。

その際、不要文書は廃棄することはいうまでもない。

関連用語: オキカエ

JIT7つのムダの1つで、レイアウトのまずさ、取り置きや積み替えなどに伴って発生する、物の移動のムダを総称したもの。運搬やマテハンは、生産性を著しく引き下げる原因となり、移動を繰り返すことで、キズや打痕などの不良を生む。根本的には、機械設備のレイアウトを見直し、運搬をなくして、マテハンを最少にした流れ生産化にしなければならない。

関連用語: 運搬の活性度

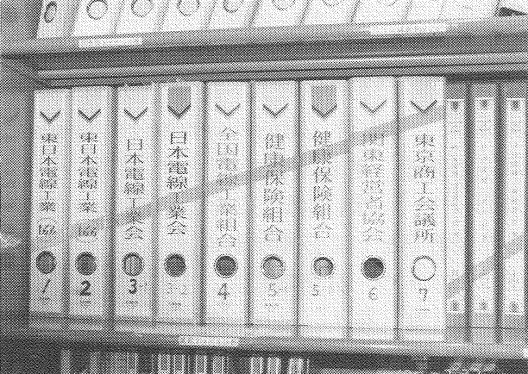

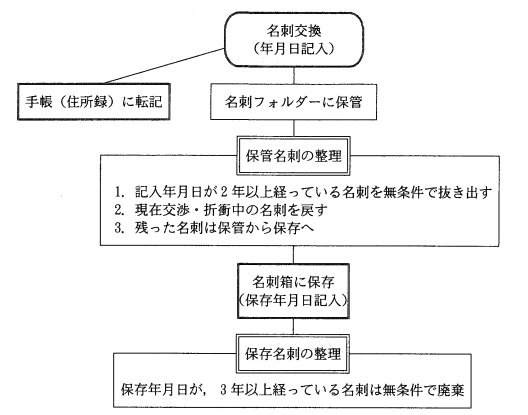

必要文書類の管理の仕方には「保管」と「保存」の2とおりがある。保管文書とは現在の業務に使用中のもので、保存文書は業務に直接関係ないが参考資料として主に用いられる。そして随時行われる文書整理の際、あらかじめ決められた選別基準(その時点での使用頻度・保管期限等)によって、保管文書から保存文書に分類し直すことを「オキカエ」という。

オキカエは次の点がポイントとなる。

①保管場所と保存場所が別である

②保存文書の所在と中身が明確

③保存年限があらかじめ決まっている

④保存箱に文書内容、期限、担当を明記

⑤保存のルールを守る

関連用語: ウツシカエ

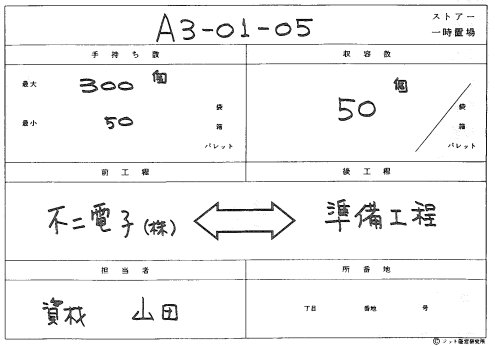

"どこに、何を、いくつ"置くかを記入した看板で、各置場に掲示される。看板作戦の"場所表示"の1つ。工程間の仕掛置場はもちろん、外注業者が納入する際にも目印となる。(図9)

図9 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.660より

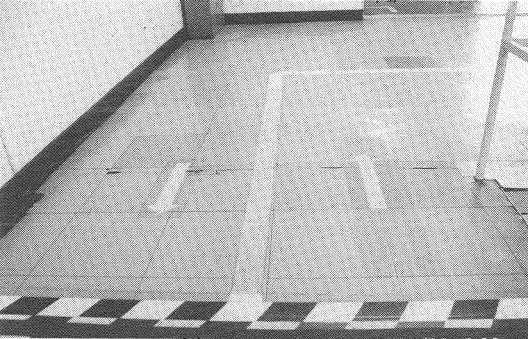

物の置き場所を明示かつ区分けするために引く。

在庫品や治工具類等の置場における品目別の区分け、棚の定位置、台車置場、仕掛品置場等のほか、作業台の上にも線引きする。

一方これらの置場線は、改革・改善によって変わる可能性もあるので、アクリル板等の長持ちするものより、はがしやすいテーピングが適している。(写真3)

写真3 置場線

関連用語: ペンキ作戦

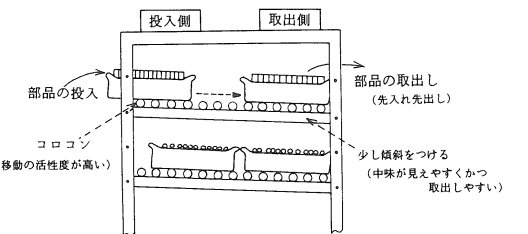

材料・部品置場では、一般的に納入(投入)され現場で使う分が取り出される、"投入""取り出し"という2つの物の流れがある。この"取り出し"やすさを考慮した物の置き方に「製品別方式」があり、置場を生産ラインで使われる形と同じにすることから別名「置場のライン化」と呼ばれる。

製品単位に区分、棚等を配置、必要部品もまとめて整頓するので、現場への部品供給がスムーズになる。ただし、同一の物でも分散して置かれるため、発注や納入が比較的難しい。

また"投入"に力点を置き、物の機能・種類ごとに整頓する「機能別方式」がある。これは逆に発注や納入は集中管理しやすいが、部品供給には"探す"というムダな動きが生じる。

関連用語: 製品別置き方

"遅れ"とは「必要な時に間に合わないこと」で、生産の作業遅れ・納期遅れ等を指すわけだが、これはJITの定義に反するばかりか、対外的な信用度の問題となり企業存続の致命傷ともなりかねない。

「遅れゼロ」はゼロ・ベース発想法による"納期保証"の構想で、あらかじめ定められた生産時間の基準つまり顧客要求に基づくタクトタイム、リードタイム、納期等を遵守すること、すなわち"ジャスト イン タイム"を意味する。これは人の心構えに大方寄与するといえ、意識化が第一の課題。5Sの躾づくりの徹底が決め手となる。また「停滞ゼロ」の必要十分条件としてとらえられる。

関連用語: 停滞ゼロ

生産計画をもとに、各工程展開をして作業計画をつくり、これに基づいて生産する方式。JITによる引っ張り生産とは逆の意。情報先行型の生産は、計画どおりに加工し、次の工程へ運ぶ"前工程押し出し"方式となる。これを押し込み生産という。

"必要な物を、必要な時に、必要なだけ生産する"という考えは一見JITと共通しているように見えるが、計画の一部に変更があると全体を見直さなければならないし、そのうえ情報が先行するため、変化に弱く、どうしても在庫を認めることになる。

手順は、次のとおり。

①顧客の要求をもとに生産計画を立てる

②各工程・外注業者・購入業者ごとの生産計画を立てる

③工程別生産計画を製造部門に配布

④現場に作業指示

⑤他の工程に関係なく生産

⑥作業済品を後工程の要求に関係なく押し込む

“表”と書き、“オモテ”と呼ばせる。「表にする」といい、作業の進行状況・問題点等を表面化し、把握することを意味する。たとえば、標準作業組合せ票。これはタクトタイムを基準として、人と機械の仕事の時間的経過を表にするためのものである。

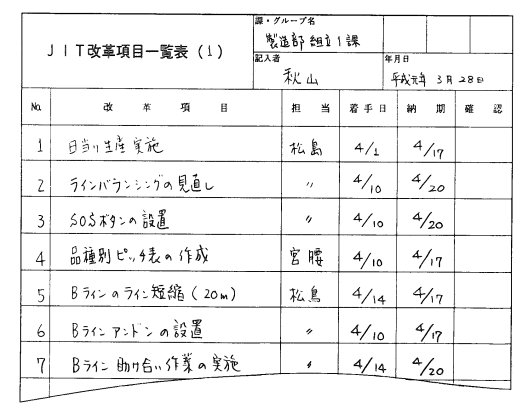

改革の進捗状況を把握・管理できるように、改革項目をまとめ、各内容、担当責任者、実施着手日・納期・結果(確認)の欄を設け一覧表にしたもので、「目で見る管理」の1つである。これを掲示し改革方針の統一を図るとともに、推進会議で改善案を検討する叩き台ともなる。

なお、改革項目は巡視時などに洗い出し、あらかじめメモしておく。図10にその例を示す。

図10 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.712より

関連用語: 5S改革項目一覧表

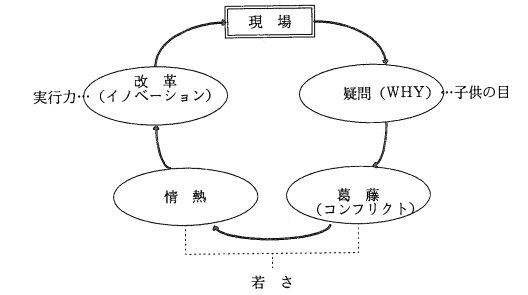

改革の手順は、まず現場に立ち「なぜなんだろう?」という疑問をもち、大いに悩んでチエを出し葛藤(コンフリクト)が始まる。

そして情熱をたくわえ、改革を実践していく。

このように疑問をもち、葛藤し、情熱をつくり、改革していく周期的な手順を改革サイクルという。(図11)

図11 改革サイクル

関連用語: 革新のスパイラル回路

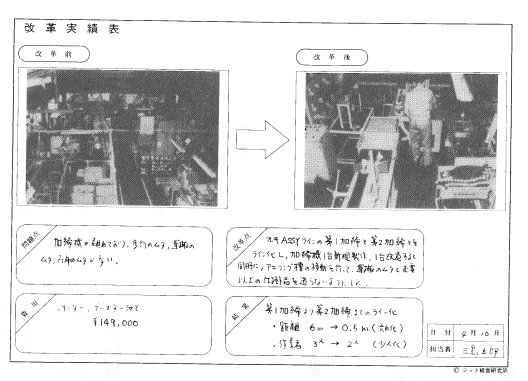

改革活動の実績を、改革前・改革後の比較写真や図等を用いて、ひと目で内容が理解できるようにまとめた表のこと。提示項目としては次のものがあげられる。(図12)

図12 ●記入例『5S指導マニュアル』、p.398より

①改革前の現場状況を表す写真・図

②改革後の現場状況を表す写真・図(ただし写真は改革前と同じ位置から撮る"定点撮影"が原則)

③改革前の問題点

④改革点

⑤改革にかかった費用

⑥改革効果

改革推進体制において、統合司令部となり、目標の設定・導入手順や方法などを形づくり、現場での実施・運営をフォローしていく。メンバーには工場長・部長・課長クラスが適任。

こうした体制組織を称するほか、実際に改革会議の場として設けた部屋のことも指す。

JIT推進室と同義。

関連用語: JIT推進室

改革はまず、旧★ふる★い体質における固定観念を捨てることから始める。そこで一度心を白紙に戻し、"意識改革"を行う。その導入ポイントとなるのが、以下に示す「改革の基本精神十箇条」である。

①つくり方の固定観念を捨てよ

②できない理由より、やる方法を考えよ

③いい訳をするな、まず現状を否定せよ

④パーフェクトを求めるな、50点でよい、すぐやれ

⑤誤りはすぐ直せ

⑥改革に金をかけるな

⑦困らなければ"チエ"が出ない

⑧"なぜ"5回、真因を追求せよ

⑨1人の"知識"より10人の"チエ"を

⑩革新は無限である

一般に「納入かんばん」という。組立ラインのように数多くの部品をラインへ引き取る場合に用いる。とくに、外注メーカーからの引き取り部品を扱うことが多いのでこう呼ばれる。引き取りかんばんの一形態。(図13)

図13 外注部品納入かんばんの例

ナットを少しゆるめただけで金型を外すことが可能なボルト。金型替えの作業時間を短縮することができる。(図14)

図14 ナットを取り外さない改革

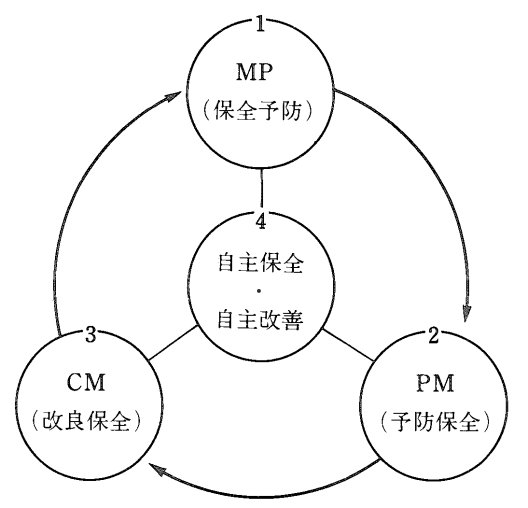

改良保全とは、Corrective Maintenance の略で故障が発生した際、二度と同じ故障を起こさないように、設備自体の体質改革をすることである。このために、設備の劣化を少なくして、信頼性を向上させるほかに、日常点検がやりやすいように設備自体を変えたりする。

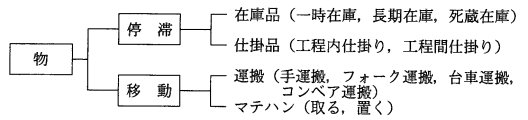

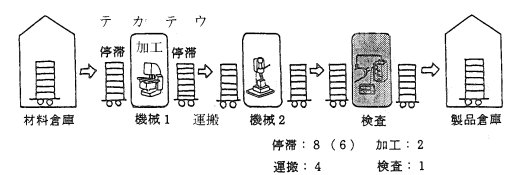

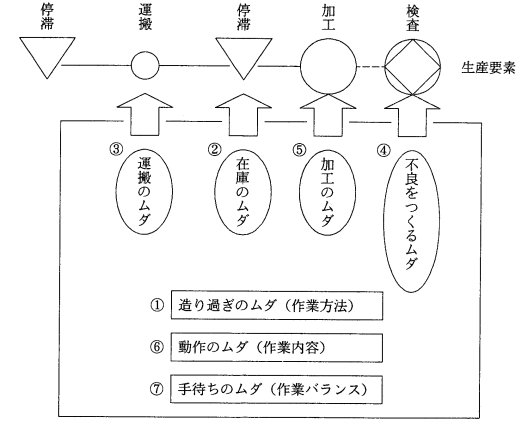

生産工程を物の流れからとらえると、「停滞」「運搬」「加工」「検査」に分けられる。つまりモノ造りは加工だけから成り立たつわけではない。リードタイムの内訳として加工にかかる時間は秒単位である。ハイスピードで高価な機械を導入しても大した変革にはならない。顧客の短納期要求に応えるためには、まず「停滞」の回数・時間を無くすかもしくは大幅に短縮することがキーポイントとなる。

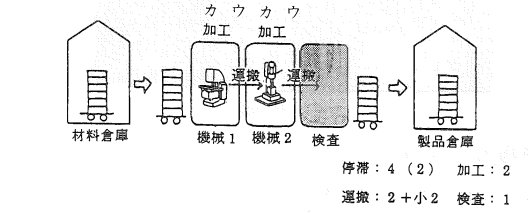

購入した材料を倉庫に在庫する=停滞。材料を倉庫から作業場に運ぶ=運搬。前のロットが終わるまで待つ=停滞。数秒の加工。次の工程に運搬されるまでの待ち=停滞。製品倉庫に運ばれる=運搬。さらには大ロットであればあるほど、作業場が離れていればなおさら、停滞のムダがふくれ上がる。停滞は運搬のムダも助長する。製造リードタイムを短くするにはこの停滞を排除して、加工(カコウ)→運搬(ウンパン)→加工(カコウ)→運搬(ウンパン)の"カウカウ生産"にしなくてはならない。(図15)

図15 カウカウ生産

関連用語: テカテウ生産

企業革新(イノベーション)をしていく時の疑問意識、葛藤、情熱、改革のスパイラル回路をいう。

関連用語: 改革サイクル

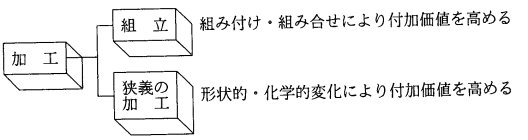

生産で、原材料や部品に形状的な、または科学的・物理的な変化を加えることにより、付加価値を高めること。変化を加えるだけの「狭義の加工」と、部品や組立品の組み付けや組み合せでさらに付加価値を高める「組立」に大別される。

加工が付加価値そのものであるために、加工方法の改革に着眼されないことが多い。改革には、その加工の本質的な機能をVA手法等により改革する「理想型」と、加工の作業内容を改善するような「分析型」のアプローチがある。(図16)

図16 加工の分類

加工不良の1つで、本来ならば完成品に付加しなければならない加工がなされていないことを指し、「加工モレ」とも呼ばれる。いわゆる作業の手落ちで、ある工程ごとすっかり飛ばしてしまっている「工程落ち」と、工程内のある作業だけを忘れてしまう「作業落ち」とがある。穴あけ作業の穴個数不足等が代表例。「加工落ち」は不良原因のワースト1にあげられている。

関連用語: 加工ミス

作業は、一度定着すると、その本質的な機能が次第に忘れられ、“作業を行う”という行為だけが独り歩きを始め、加工についているムダの改革がなかなか実施されない。たとえば、設計変更がなされたのに変更前と同じ数のビスを惰性で使用したり、溶接や溶着等、ビスを使用しないでも十分な加工にビスを使用することは、「その作業の本質的な機能」「その部品の本質的な機能」をいつも問い質して、加工時に必要最少限の時間と費用で加工することが求められる。

材料を製品にするには、いくつかの加工をつける必要がある。このことを加工度といい、製品にすることを加工の度合いを上げる、つまり加工度を上げるという。

加工能力とは、直当たり定時内で完成可能な数量のことをいう。次の式で求められる。

加工能力=稼働時間/(ワークの完成時間(個)+刃具交換時間(個))

手順どおりに決められた加工をしたが、間違えた加工をしたり加工の精度が100%出ていなかったり、加工自体に支障があった不良のことをいう。

たとえば、ボール盤を使った穴あけ工程で、ドリルの入り込みが不完全のまま戻してしまう等、作業の良・不良を作業者の勘に任せているケースが多い。まず良品の基準を明確にし、設備機械にリミットスイッチ等を使い、不良を警報する仕組みを取り入れる必要がある。

関連用語: 加工落ち

段取り替え作業をワンタッチ化する1方法。テープレコーダの"カセット"挿入・取り出しを応用した仕組みで、固定方法が簡素化される。金型の標準化やピンによる嵌合など、取り付け部の形状を改善する。ボルトゼロ、位置決め調整ゼロともなる。

プレスの金型や成形機の型取り付け・取り外しに用いられる。

関連用語: ボルトゼロ

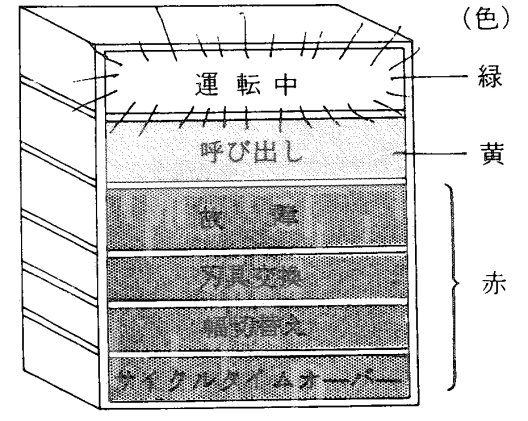

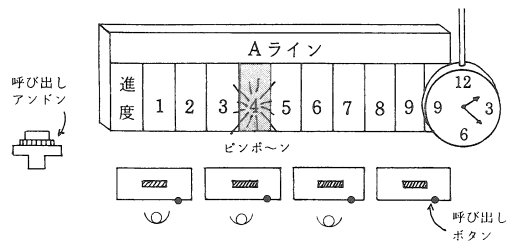

機械設備の稼働状況を示すアンドンのことをいう。通常、正常に稼働している時は緑色の「運転中」が点灯している。何らかの異常が起きると、作業者が現場監督者に知らせる"呼び出しボタン"を押し、黄色のアンドンが点灯する。さらにその異常の原因を表すボタンを押すと、それに該当する赤色のアンドンが点灯しラインが停止する。(図17)

図17 稼働アンドン

生産指標の1つ。

JIT生産方式では「作業=動き+働き」の中で、動き=ムダ、働き=付加価値と定義されるように、「動」「働」の文字は同音対義語として使い分け、後者が改革のキーワードとなっている。

よって「カドウ」と表記する場合も、「稼動」「稼働」の2とおりの解釈があり、「稼動率」と「稼働率」も異なった意味をもつ。これらは通常、生産にかかる所要時間を単位として求められる。稼動率は次の式で表す。

稼動率=稼動時間/操業時間×100%

しかし、稼動時間の内訳は、稼働時間およびムダな時間を含むため、稼動率を基準に"能率向上"を施策すると、単に動かす時間だけを増やす残業による労働強化や、機械設備の"自動化"など、"見かけ"は生産性が上がるが顧客不在の物造りとなり、かえってムダを増幅させ、コスト高も招きかねない。

一方、稼働率では作業内における付加価値比率で求める。すなわち正味加工度、"働き"度といい換えられる。算式は以下のとおりである。

稼働率=稼働時間/稼動時間×100%

※稼働時間=サイクルタイム×顧客要求数

つまり真の稼働率とは顧客要求高=産出高を絶対条件とし、かつ生産性アップを実現するには、まず7ゼロに基づく"ムダ取り"が先決であり、稼動時間=稼働時間+ムダゼロとなる、稼働率100%により近づけていくことを理想とする。

「人離し」を謳い全作業を機械化しても、それが単なる“動く機械”では完全無人化はなしえない。不良を出しても動き続けるため、人の監視作業が必要となるからだ。この監視は付加価値を生み出さない手待ちのムダで、「閑視」と呼ぶ。

清掃は機械設備の故障を未然に防ぐためにも欠かせない作業で、そういった安全・保全活動とは切ってもきれない関係にある。ゆえに日常的にも単に「キレイにする清掃」だけでなく、点検業務と組み合わせた"清掃点検"を行うことが望ましい。機械設備の何らかの異常を感知する仕組みにしていくことから、「感知する清掃」と呼ぶ。(図19)

①モーターに「ウォーン、ウォーン」という唸り音がし出した

②回転部に「カリーン、カリーン」という金切り音がし出した

③回転部に「ガク、ガク」という異常回転音がし出した

④プーリー部分で「パタ、パタ」というベルト音がし出した

⑤モーター部や制御盤などからキナくさい臭いがし出した

⑥いつも臭いのない職場に、洗浄液の「ツーン」という臭いがし出した

⑦回転部や摺動部から、コゲくさい臭いと煙が出始めた

⑧機械や設備本体に手で触れると「ブルブル」といつもより大きな振動を感じた

⑨機械や設備の振動の周期に、いつもと違う「ガタ、ガタ」という振動音が入り始めた

図19 感知の内容

点検は保全係だけの仕事ではない。作業者は、作業者自身が使っている機械設備のことを一番把握しているはずだし、またそうでなくてはならない。作業の一環として常に点検を念頭においておくべきである。まず、人の五感を働かせて異常を察知することから始める。機械の発する音、臭い、振動、錆、カビ、変色…。「おかしい!」と感じることが大切であり、これを「感知する点検」という。

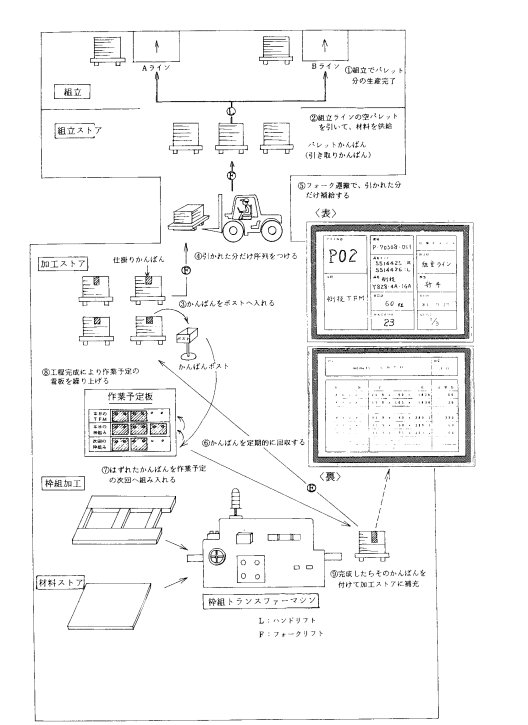

JIT生産方式の機能の1つであり、ジャストインタイムを実現し維持するための道具として位置づけられる。一方そのシステムの特異さから「かんばん」だけが独り歩きし、JIT生産方式の代名詞ととらえられがちだが、これはあくまで俗称である。

「かんばん」は、物品目を表示する看板的機能と、その生産情報つまり作業指示を行う伝票的機能とをあわせもつ。よって置場表示である"漢字"の「看板」と区別し、"ひらがな"で表記する。従来の生産情報システムとしてはMRP、統計的在庫管理手法の発注点方式が上げられるが、いずれも安定需要下における予測法であり、情報だけが先行する傾向が見られる。もちろん情報源は"顧客の要求"であるが、工程・業者別に生産計画を立てるため、実際には各々の作業進度が異なり、滞留在庫や欠品等が発生する。また通常、前工程優先の「押し込み生産」の形をとり、たとえ需要変動があっても、一旦作成された生産計画によって造られた仕掛りは"ムダ"となって残る。

これに対し、かんばんでは後工程が"必要な物を、必要な時に、必要なだけ"前工程から引き取る「引っ張り生産」を原則とする。"顧客の要求"をもとにした生産計画によりまず最終工程が作業する。その造った分(引き取りかんばん)を前工程に"引き取り"情報として伝える。前工程は引き取られた分(仕掛けかんばん)だけ補充生産する。つまり後工程の作業進度により生産するため、常に生産計画=実績情報であり、"情報の流れ"と実際の"物の流れ"が一致することになる。

その各工程・業者間における情報交換の道具が「かんばん」で、必ず物についてまわる。いい換えれば「かんばん無しでは物を造れない・運べない」仕組みとなる。品目・数量・作業指示等が明記され、物の流れに沿って存在する。また「かんばんの在る所に"仕掛り"在り」といわれ、かんばん枚数はすなわち仕掛りの量であり、生産の現状を知り現場改革をする手がかりともなり「目で見る管理」としても有効である。

そしてかんばん1枚のロット数および枚数を最少限にし、発行・回収を細分化することが、計画変更に対応しJIT生産を維持する決め手となる。

ルールとしては、①後工程引き取り、②引き取り分前工程生産、③100%良品、④生産の平準化、⑤現物表示、⑥改革ニーズ発見の道具、の6つにまとめられる。

ちなみにかんばんはプレート形である必要はなく、箱、台車、等さまざまな形で応用できる。(図20)

図20 組立と加工でのかんばん運用例

関連用語: 後工程はお客様

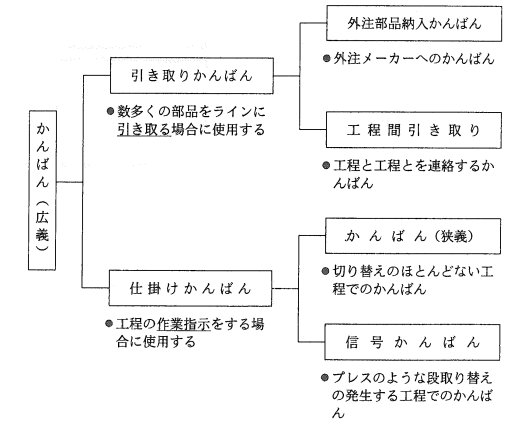

ひらがなで表記する"かんばん"は造り過ぎのムダをなくしJITの引っ張り生産を実現するための道具として位置づけられる。大きくは"引き取りかんばん"と"仕掛けかんばん"に分けられ、外注や異なるライン等、工程間の作業指示、連絡には必ず、現物と一緒に移動する。

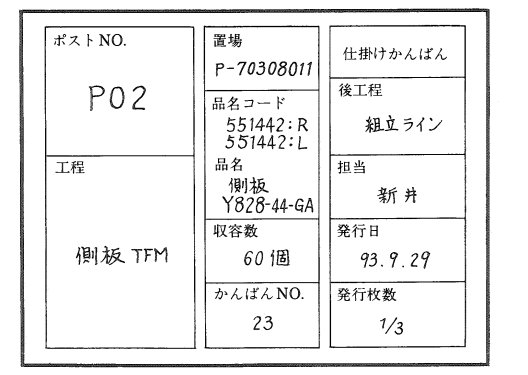

狭義には、工程内で作業を仕掛けるために用いるかんばんを意味し、一般にはこの仕掛けかんばんをかんばんと呼ぶ。専用ラインもしくは、汎用ラインで切り替え時間のほとんどない工程への作業指示に用いる。(図21)

図21 かんばんの種類

物を表示するための道具であり、5Sの看板作戦では、"どこに(場所表示)、何が(品目表示)、いくつ(量表示)"あるか、誰が見てもひと目でわかるように、物の置き方を標準化し、置場を整頓するために用いられる。むろん、生産活動に"要る物"が、その対象であり、もっとも効率よく"決められた場所に(定位)、決められた物を(定品)、決められた量だけ(定量)"の3定が原則となる。

看板の種類には、所表示・番地表示等の置場看板と棚品目表示・物品目表示、最大・最小量表示等があげられる。

またこの看板は"漢字"で書き、"ひらがな"の「かんばん」と区別する。「立て看板」「表示看板」「3定看板」とも呼ばれる。(写真5)

写真5 看板

生産活動に必要な物は"探しやすく使いやすい"ように置かれていなくてはならない。そこで誰でもひと目でわかるように物に表示をする。それが「看板」であり、看板作戦とは物を"どこに(場所)、何が(品目)、いくつ(量)"あるかわかるようにすることをいう。5Sの「整頓」の代表である。

これは物の表示や置き方であると同時に、問題や異常もすぐわかる「目で見る管理」となり、いい換えれば「目で見る整頓」として位置づけられる。通常、「目で見る整理」の赤札作戦と対で行う。

またこの看板は"漢字"で書き、"ひらがな"のかんばんと区別する。「立て看板」とか、「表示看板」それに「3定看板」等とも呼ばれる。

作戦の手順は次のとおり。

①置場の決定...機械のレイアウトや物の流し方を基準に、物の置場を決める。使用頻度の高い物はラインの近くに配置する

②置場の整備...不要品を処分したり、荷姿・置き方の工夫、出し入れの仕組み作りなど、物の活性度が高まるように置場を作り変える

③場所の表示...物が"どこに"置いてあるか表示するための看板をつける。「所番地表示」「置場看板」等

④品目の表示..."何を"置くか、置く物と置く場所に品目表示の看板をつける。「物品目表示」「棚品目表示」等

⑤量の表示..."いくつ"置くか制限し表示する。「最大量表示」「最小量表示」等

⑥整頓の習慣化...整頓が乱れないようにする。「戻しやすさを考慮した整頓」「徹底した躾づくり」「5S全体の習慣化」

なかでも看板作戦の最大のポイントは、生産の効率をふまえた「決められた場所に(定位置)、決められた物を(定品目)、決められた量だけ(定量)」の3定を守ることである。

かんばんは物の内容を示す名札であると同時に、作業進行を知らせる情報札でもある。この情報札を回収したり、項目別に整理・整頓して一時的にストックするための道具をかんばんポストという。

たとえば、引き取った分だけかんばんが外される。これらを準備ポストに回収。かんばんが定数になったら注文書を発行。注文済のかんばんを発注済ポストにストックする。業者は納品書とかんばんを交換し現物につけて指定場所に納入する。

外注業者や購入業者にまでかんばんを強いることができない場合、ポストはその代理店の役割を果たす。

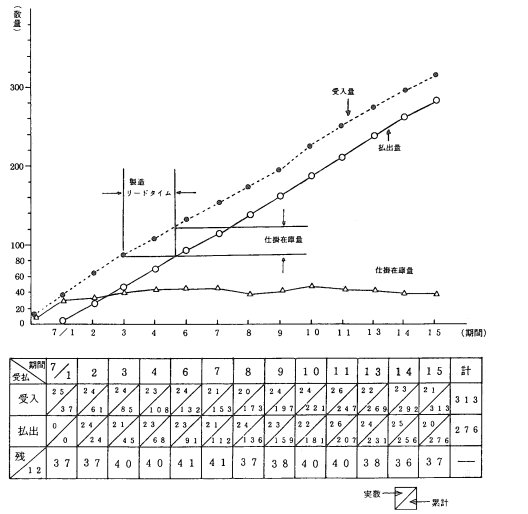

必要最少限のかんばんの数。多すぎるとかえって在庫のムダが生じる。枚数は平準化生産を前提として求められる。

かんばん枚数=日当たり数量×(リードタイム+安全日数)/パレット収容数

日当たり数量=月産数量/稼働日数

リードタイム=生産リードタイム(加工時間+停滞時間+運搬時間)+かんばん回収リードタイム

安全日数…ゼロもしくはなるべく少なく

パレット収容数…収容数はなるべく少なくし、かつ納入回数を増やす

かんばんはJITを守る道具であるから、かんばん管理はムダ取りが前提。大ロット生産に導入してもそれは混乱を招くだけとなる。かんばんの使い方には次の6つのルールがある。

①後工程引き取り

後工程が必要となった物を前工程に引き取りにいく。→引き取りかんばん

②引き取り分前工程生産

後工程が引き取った分だけ生産する。→仕掛けかんばん

③100%良品

工程内で品質をつくり込む、不良を出さない仕組みを取り入れる。→品質保証

④生産の平準化

生産のバラツキをなくし、安定した生産を維持するために、徹底した"品種"と"量"の平均化を図る。→平準化生産

⑤現物表示

必ず現物と一緒に動く。→目で見る管理

⑥改革ニーズ発見の道具

かんばんの枚数を減らすと、欠品やラインストップ等が起こる。問題を顕在化し、真因の改革につなげる。

「自働化」へのステップの過程を、人と機械の作業区分でとらえた場合、「機械化」とは「人手」による作業の一部を機械に置き換えることを意味する。人と機械との共同作業だが、依然「人手」中心の状態となる。

関連用語: 自働化

機械設備も在庫と同様、赤札(不要品)の対象となる。ただし、機械設備の整理については赤札作戦上次の点に注意しなければならない。

まず赤札設備は生産活動以外の場所に移動させることが先決。しかし大型機械や固定化されている機械等は移動するにもかえって余分な費用がかかってしまう。この場合、現場改革上支障をきたさないかぎり、暫定的に「凍結」マークを貼付しておき、廃棄・改造等の、対処の再検討をする。小型機械や作業台に関しては、キャスターをつけて移動の活性化を図るなどの改善策を練る。また「不要設備一覧表」をつくり管理することも必要である。

ある工程の仕事をやりたいが、機械や人が作業中で、手待ち状態にあることをいう。このような状態が発生する原因は、①前工程と後工程の能力バランスが取れておらず、後工程が遅いために生ずる手待ち、②工程の集結と分散(離合・集散)により、1つの工程に複数工程から物が集結するために生じる手待ちがある。前者に対しては、前後工程の同期化を図り、かつ後工程の能力を超える前工程の生産ができない"引っ張り生産"にしていく。後者については、工程バランスも大切であるが、複数工程の「ライン化」を図ることがポイントである。そのためには、設備の小型化が求められることになる。

関連用語: 手待ち

刃具や工具の置場設定の1つに、これら道具を機械単位に分散して置く方法で「分散置場」があるが、これは比較的使用頻度が高く、機械の専用刃具・工具であることから「機械持ち」と呼ばれる。

関連用語: 分散置場

部品や工具の置き方の1形態。ほかに製品別置き方(ライン化)がある。機能別置き方とは、たとえば工具であれば、それらを機能別に分け、同一、もしくは類似の機能をもつ工具をグループ化しておく。この置き方では、工具の取り出し、戻しが集中管理できるので比較的やさしいが、段取り替え等のために工具を集めようとすると置場の中を探すことになる。従って、この置き方は個別生産に向いている。

関連用語: 製品別置き方

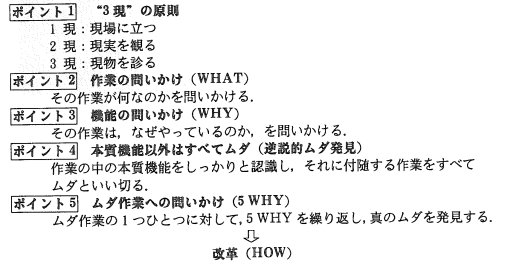

ムダ取り改革が進まずにイライラした時には、機能を見つけ、それ以外はムダといった逆説的ムダ発見法を実践する。このムダ発見には、①"3現"の原則の実施、②作業の問いかけ、③機能の問いかけ、④本質機能以外はすべてムダの問いかけ、⑤ムダ作業への問いかけ、を徹底して行う。ムダが見つからないのは、現場で発生している何がムダか理解できない、ムダが滞在化しておりなかなか表に出てこない、ムダが出ているのに気づかない、ためである。(図22)

図22 逆説的ムダ発見5つのポイント

機械や作業台がいつでも移動可能なように、キャスターを取り付けることをいう。機械を固定してしまうと、ワークが移動する造り方となり、ダンゴ生産になりやすい。キャスター作戦での注意点は、機械に合ったキャスターを選ぶこと、作業のレベルを変えないように取り付けることの2点。(写真6)

写真6 キャスター作戦

さすらい歩くキャラバンのように、あちこちの作業をして回ること。“人手不足”を名目に行われるこのキャラバン作業は、全体の流れを考慮しないため、在庫の原因となる。

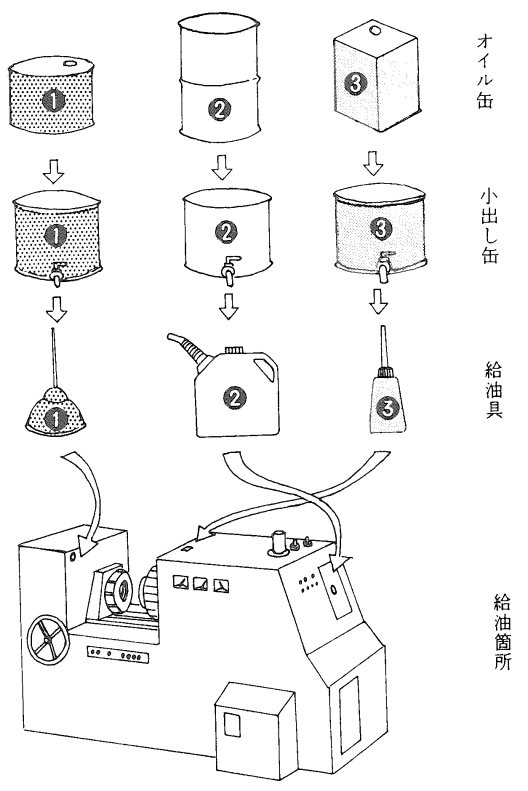

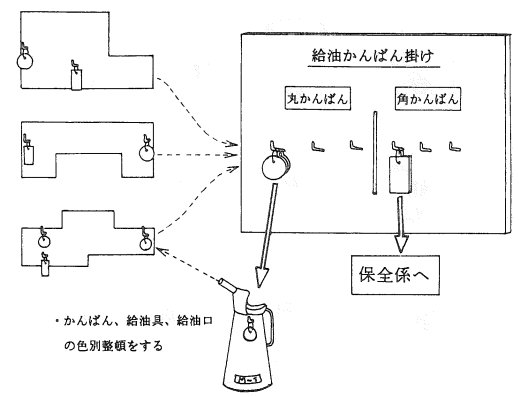

給油は機械設備の保全3要素の1つ。JITによる給油の基本は、機械を正常にかつ効率的に稼働させるために、「必要な油質を、必要な補給時期に、必要な補給量だけ」供給することである。この油質、補給時期、補給量の管理をスムーズに行うには、目で見る管理であることが大切で、「給油ルートの色別整頓」や、「給油かんばん」は有効である。もちろんこの作業時には、油モレや油質の濁り、給油口の清掃等の点検も忘れてはならない。(図23、図24)

図23 油の色別整頓

図24 給油かんばん

関連用語: 油の整頓

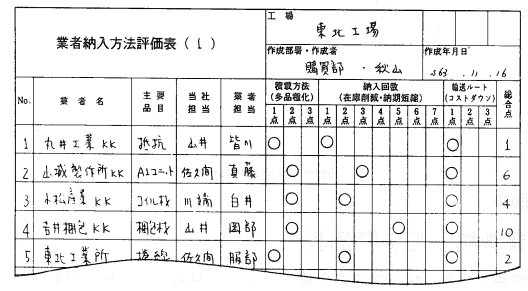

関連各業者の納入対応を評価したもの。積載方法・納入回数・輸送ルートの観点からチェックし点数をつけ、改革の目安とする。(図25)

図25 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.673より

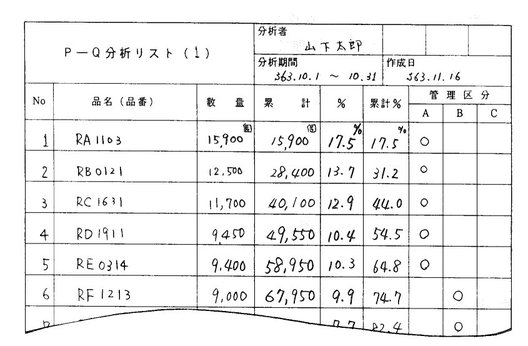

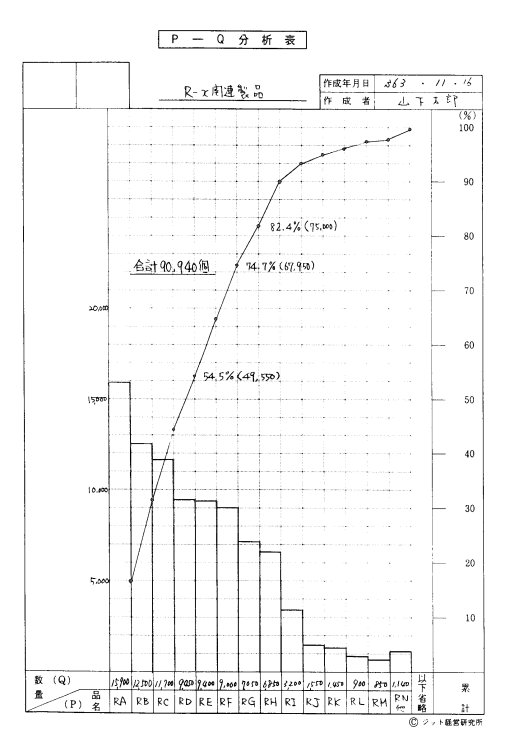

多品種化は時代の流れ。その多品種化に対応するには、量をこなすラインと、品種を造り込むラインとを完全に分けて、より細かなライン化対応が要求される。そのためにはP-Q分析や工程経路図でライン化構想をし、設備のライン化を徹底する。たとえば、組立ラインでは混載1個供給やマーシャリングといった部品供給を採用し、作業方法はバトンタッチ方式にする。また加工ラインでは、品種の切り替えを意識しないくらいの一発段取り、つまり段取り替えゼロが決め手となる。

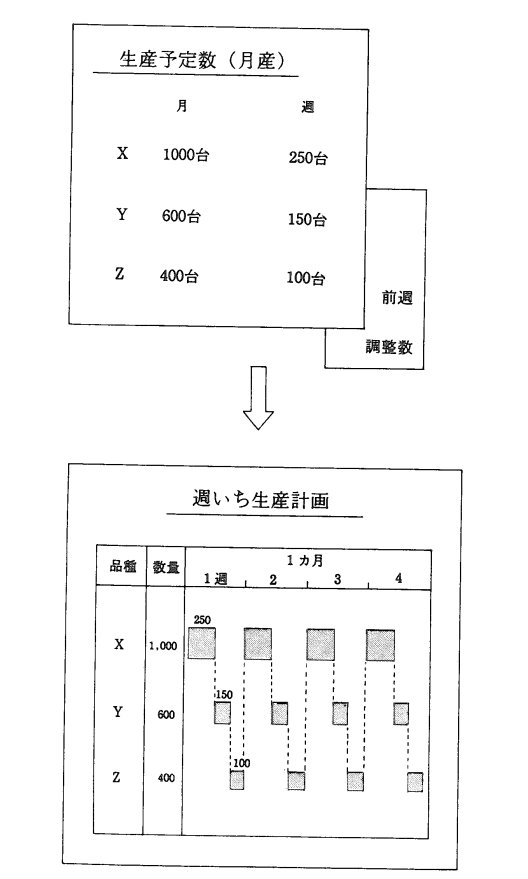

金太郎アメとは“平準化生産”の俗称で、品種と量の徹底した平均化を意味する。生産計画も月単位だけでなく、日当たり、時間ごとに、より細かな予定を立てる。同一品種を連続してダンゴ生産せず、多品種をどれも均一に工程が進められるように、ラインに組み込む。その結果、リードタイムは短く、かつ生産チャンスが多くなるので、納期変更にも対応しやすい。

完成された3S、すなわち"清潔"の究極レベルをいう。

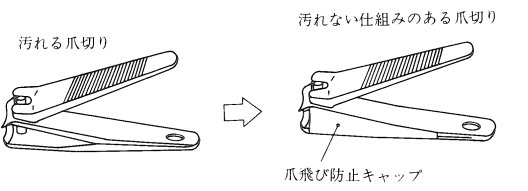

不要な物を捨てて整理する、乱れた物を元に戻して整頓する、汚れた所を清掃する、という習慣的考え方(3Sの習慣化)は、あくまで"事後対策"である。そこから一歩踏み込んで、「なぜ捨てるのか」「なぜ乱れるのか」「なぜ掃除するのか」という単純な疑問から、"真因の追求"をし、問題の根元を絶ち、二度と発生しないような"予防"をする。たとえば、不要品が発生しない・戻さなくてよい・汚れない仕組みを取り入れる。いい換えれば「捨てない整理・乱れない整頓・汚れない清掃」に変えることである。

5Sは整理・整頓・清掃・清潔・躾の五拍子が揃ってはじめて効力をもつ。ただし清潔は整理・整頓・清掃の3Sを維持するための概念であり、躾は整理・整頓・清掃・清潔の4Sの習慣化を意図する。よって3Sの取り組み方が5Sの実現の鍵といえる。

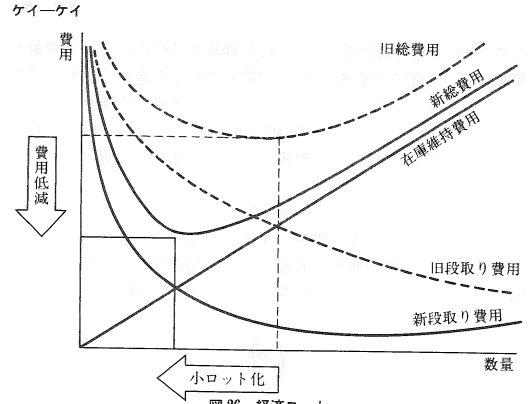

1品種大ロットといっても、資本運用の面から限度がある。そこで目安となるのが経済ロット。金利、保険、税金、保管費、陳腐化費用等の「在庫維持費用」と、製造事務作業費、機械段取り費、材料ロス、取り外し費用等からなる「段取り費用」とのバランスを考慮し、その総費用が最少になるような数量をいう。しかし大ロット前提の経済ロットは得策とはいいがたい。

工場では多くの部品を扱う。そのうえ多品種少量の時代、さまざまに部品が変わる。こういった品種の切り替えに対応し、在庫投資を抑え、経営資本の回転率や利益率を向上させるには、できるだけ小ロット体制が望ましい。製造リードタイムを短くすることも肝要で、小回りのきくモノ造りが要求される。ある単一工程だけを考えるのではなく、工場全体、また販売も含めた会社全体を考えた時、より小さなロットが経済的ロットといえる。(図26)

図26 経済ロット

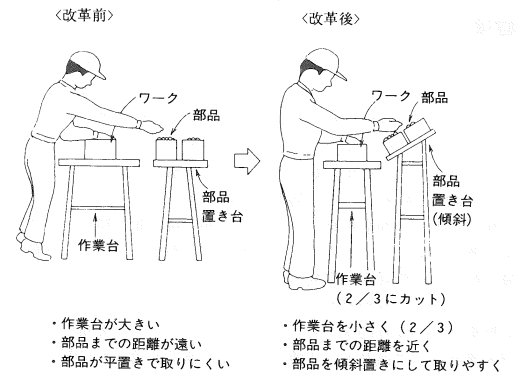

棚や台に"傾斜"をつけて物を置く方法をいう。通常、作業する側・取り出し側を下げる形となり、FIFOや使用点近接化が実現できる。また物が取りやすい仕組みであるため、ムリ・ムダな動作を省く作業改革となる。(図27)

図27 部品の取り出しの改革

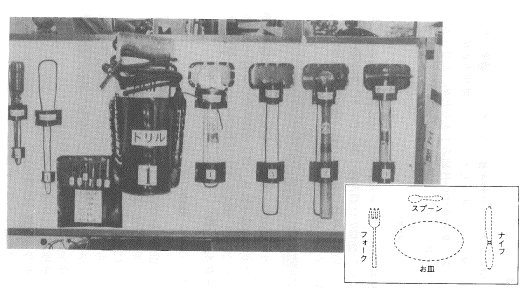

目で見る整頓の1つで、とりわけ治工具の整頓方法として用いられる。治工具の整頓の仕組みは"戻しやすさ"が決め手。ひと目で瞬時に戻す位置を確認できるように、治工具の"形の跡"を保管場所に描きその位置を印す。(図28)

図28 形跡整頓

関連用語: 治工具の整頓

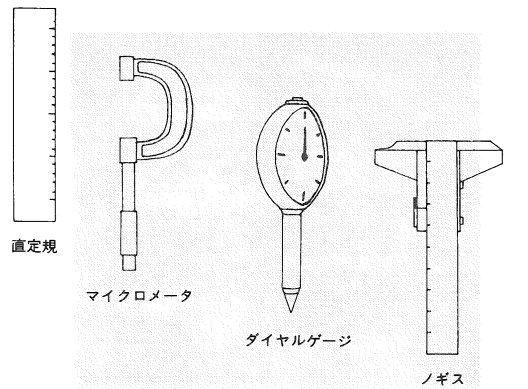

直定規、マイクロメータ、ダイヤルゲージ、ノギス等の計測具は狂いのない精度が要求される。ゴミや汚れがつかないような保管と防錆が必須である。例としてはゴムシートによる保管があげられる。(写真8、図29)

写真8 計測具の保管(ゴムシート保管)

図29 計測具の種類

通称、「でかんしょ生産」と呼ばれる。生産計画において月末にしか生産量を示していない場合に起こりやすい。月の前半には部品加工をして、月末に集中して組立作業をする方法。ダンゴ生産ともなるので不良も多いし、製品在庫もできやすい。

関連用語: でかんしょ生産

作業過程の1つ。次のワークに進む準備段階として、1ワーク完了するごとに、機械が作動した箇所や取付治工具等を作業開始前の位置に戻すことをいう。人手がかかるこの作業はムダな“動き”ととらえられ、自働化の1機能である。

一般に誤りがないか調べることをいい、個々の品目の良品・不良品、またはロットの合格・不合格の判断を下すことをいう。取り扱う品目ごとに各種の方法を用いて測定した結果と判断基準とにより良否を決める。製造過程における位置づけから、受入検査、工程検査、最終検査、出荷検査の4つに分けられる。

検査は、不良を顧客に流さないための、いい換えれば"100%良品"を生み出すための作業でなくてはならない。もちろん全数検査が望ましい形である。

実際には、大ロット生産時代から、合理的と謳った統計学による「抜取検査」が横行している。これは形式だけの、"手抜き"検査である。不良ゼロは適えられない。

また検査の内容は不良とミスのレベル、諸対応策によって次のようにも区分けできる。

①無検査...実施していないか、形式だけのもの不良が社外に流れていてクレームに追われる

②分別検査...良品と不良品を分ける検査クレームは減るが不良は減らない

③情報検査...不良が出たら、それをフィードバックして、不良が出ないようにするバッチでの不良対策では、代表的不良対策しかとれない

④自主検査...工程内で検査し、その場で不良対策をする工程外に不良を流さず、かつ二度と不良を出さない

⑤源流検査...人間が仮にミスをしても、不良につながらない仕組みにするミスをしても不良とならない強い体質になる

不良ゼロを実現するためには、"不良をつくらない検査"、不良の原因を断ち切る"源流検査"を実施すべきである。

JIT改革とは、いい換えれば"現場"改革のことである。机上での改革は空論にすぎない。まず、現場に入って実践することから始まる。「JITとは...」と理論を話すことでもなく、それを聞くことでもない。また、「整理・整頓」等のポスターを書くことでもなく、現場を単に見て回ることでもない。現場改革とは現場に出て、Doit、「やる」ことである。

関連用語: 体の改革

5Sの躾とは、「決められたことを、いつも正しく守る習慣づけ」と定義される。これは単に「ルールを正しく守ること」を強制するのではなく、現場の主体性をいかに引き出すかという「伸ばす躾づくり」を基本とする。

また躾は「叱る」ことでもあり、「伸ばす躾」のためにはその「うまい叱り方」を心がけなくてはならない。

ここでは逆に「下手な叱り方」すなわち「現場をダメにする12の言葉」を以下に示す。

①「オレの言うことが聞けないのか」→思考力を無くす言葉

②「お前たちには、無理だよ」→変革を妨げる言葉

③「失敗は許されん」→挑戦意欲を取り去る言葉

④「よけいなことをするな」→存在価値を破壊する言葉

⑤「これだけは覚えておけ」→自由な発想を奪う言葉

⑥「今度、間違えたらクビだぞ」→向上心を止める言葉

⑦「そんなことだから...なんだ」→後悔している心に反発を起こさせる言葉

⑧「そんなことは常識だよ」→たえず周囲ばかりを気にさせる言葉

⑨「部長が、そうは言ったって...」→混乱を招く言葉

⑩「そんなことは、お前に関係ない」→自主性を疎外する言葉

⑪「何が言いたいんだ」→話の腰を折る言葉

⑫「この失敗は誰が責任をとるんだ」→失敗した人をたたきのめす言葉

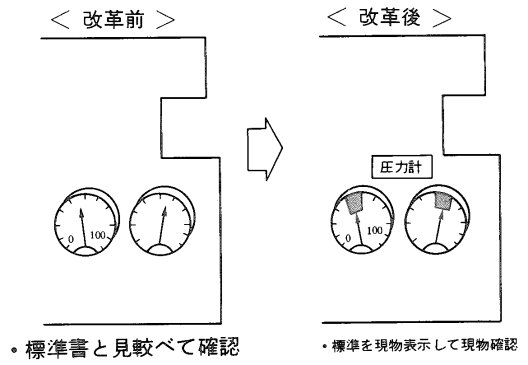

現物の見本を表示し、材料・部品、作業等の良否を確認する際の目安とする。ひと目で識別可能で、作業効率も上がる。

たとえば、圧力計のOKマークや不良の現品をさらしたさらし首等がある。(図30)

図30 標準書確認から現物表示確認への改革

不良となる原因を突き止め、同じミスを二度と起こさないような仕組みを作業工程内や機械の中に組み込む。その仕組みの過程で検査が同時進行する。この"不良をつくらない検査"を"源流検査"と呼ぶ。

関連用語: 不良ゼロ

通称、「引き取りかんばん」。場内工程間で部品を引き取る際に用いられる。工程と工程の連絡かんばんといえる。

単一部品用から、組立順に複数部品を並べる「序列引き取りかんばん」があって、形も内容物に応じて、プレート式のほか、箱や台車を使うこともある。

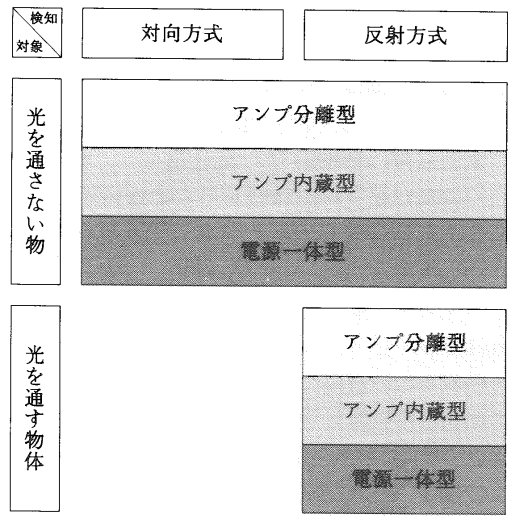

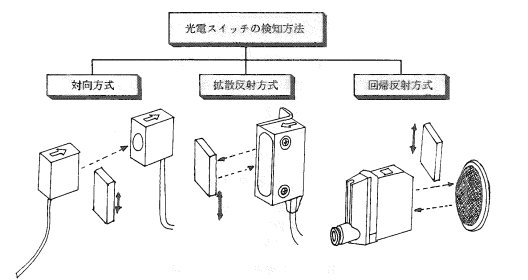

ポカヨケ検知機器のうち、非接触式に分類される。対象物としては、光を通さない物体だけでなく、光を通す物体も扱うことができる。検知方法には、2個の光電スイッチ間の光を遮断して検知する「対向方式」と、反射光を利用する「反射方式」がある。(図32、図33)

図32 光電スイッチの対象・検知・機能の関連

図33 光電スイッチの検知方法

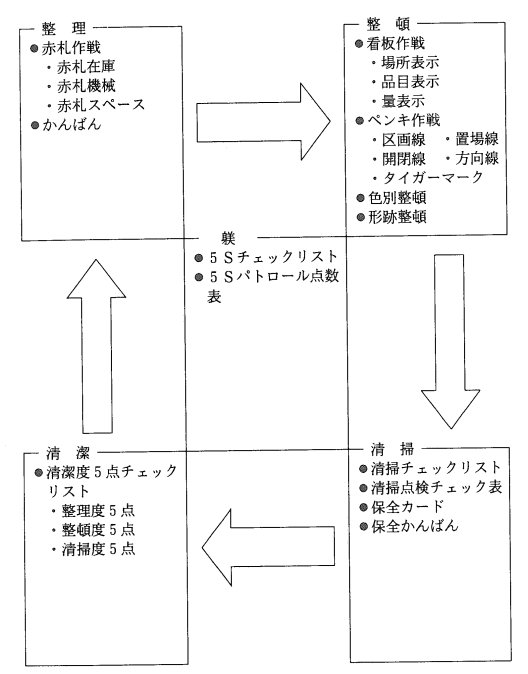

JIT生産を目指す現場改革の基礎となる活動。

整理・整頓・清掃・清潔・躾の5つの機能からなる。これらの頭文字がすべてSであることから総称して5Sと呼ぶ。多品種化、品質向上、原価低減、納期厳守、安全性向上、可動率向上等の生産の謳い文句はすべて5Sを徹底することから始まる。

なかでも整理・整頓は基礎の基礎であり、赤札作戦・看板作戦など一対で行い、根本から現場を整え直すことをいう。

清掃は日常の掃除を徹底するという改革以前の問題である。

一方、清潔は整理・整頓・清掃の3Sを維持するためのレベルを表し、躾はその4Sの習慣づけを意味する。

また5Sは効率的な生産の体制づくりであると同時に、問題・異常がすぐ認識できる仕組みをもつことが必要で「目で見る5S」でなくてはならない。(図34)

図34 目で見る5S

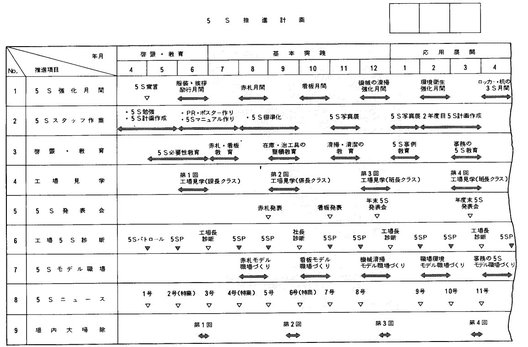

5Sの具体的施策を実際に現場で取り組むこと。「5S作戦」とも呼ぶ。「5Sセミナー」「5S見学会」「5Sコンテスト」等を開催したり、5S月間を設定するなどして、全員参加の気運を高める。そのためには綿密な5S推進計画を立てる必要がある。(図36)

図36 5S推進計画

関連用語: 5S運動宣言

全社員に対して5S運動の開始を宣言すること。

文書での通達も可能だが、社長の情熱を伝えるためにも、月例会等、社員全員が揃った時に直接話すほうがよい。会社の現状、将来の展望、そして今なぜ5S運動を決行する必要があるのか、社員のヤル気を引き出すうえでも、社長の生きた言葉が望まれる。全員が集まりにくい場合は、幹部会で宣言、それをVTRに撮り各工場や営業所ごとに見る方法もある。

関連用語: 5S運動

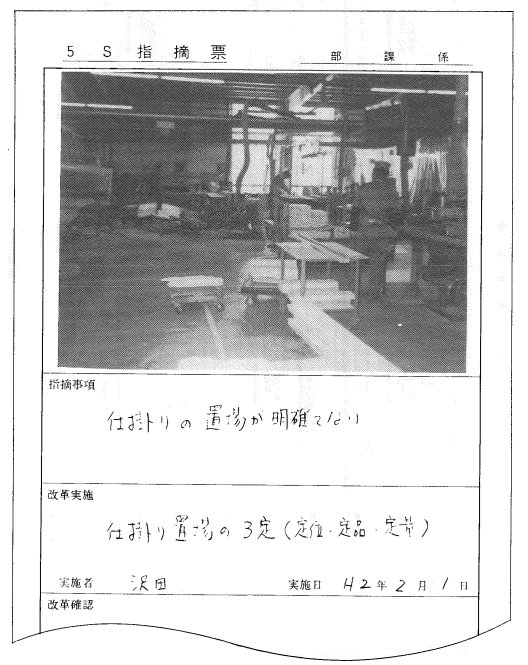

5Sの改革ポイントを指摘した表。5Sパトロール隊等の巡視によって発見された問題点の内容と、その改革案を記入し、定点撮影した現場の証拠写真を貼付して掲示する。なお写真は5Sの効果が目で見て比較できるように、改革前・改革後の両方を貼る。(図37)

図37 ●記入例『5S指導マニュアル』、p.394より

関連用語: 5S指摘表

5Sに限らず、改革とは強制するのではなく、自らが十分に理解したうえで自主的に行わなくては、真の5Sはなしえない。

なぜ5Sなのか。その重要性を認識させ、具体的には何をやるのか、社内啓蒙・教育することが必要である。たとえば、次のような方法がある。

①標語...全従業員から5Sについての標語を募集しこれを掲示したり社内報に載せたりする

②ポスター...社内掲示用のポスターを作成、食堂、会議室、そして各職場の目につく所に貼る

③社内報...5Sに関する内容を積極的に掲載する

④5Sニュース...事務局が中心となって5Sニュースや5S新聞を発行する

⑤外部講師の教育...とくに社長・役員・幹部・職長クラスが、5S運動のリーダーたるべく講習を受ける

⑥VTR・書籍...5SについてのVTRや書籍を購入し、回覧する

⑦朝礼・夕礼での5S1分教育...職長クラスが受けた教育内容を1つひとつのコメントにして、毎日の朝礼・夕礼時に1分間にまとめて伝える

またこれらは5Sを習慣化する"躾づくり"ともとらえられる。

5Sの最終的な目的は習慣化、つまり日常の業務の中に組み込むことであるが、手始めにはまず、ある一定の集中期間を設定して、全社的に徹底した導入をすることが望ましい。一般的には1ヵ月を単位に計画を立てる。これを「5S月間」という。

1年のうち2~4回ぐらいの目安で設定。月間中は「5Sチェックリスト」等を基準に、毎週、工場全体の5Sの度合いを検証する。また各職場別にも行い月末にその結果を発表したり、「5Sセミナー」「5S見学会」「5Sコンテスト」等もその間に開催する。

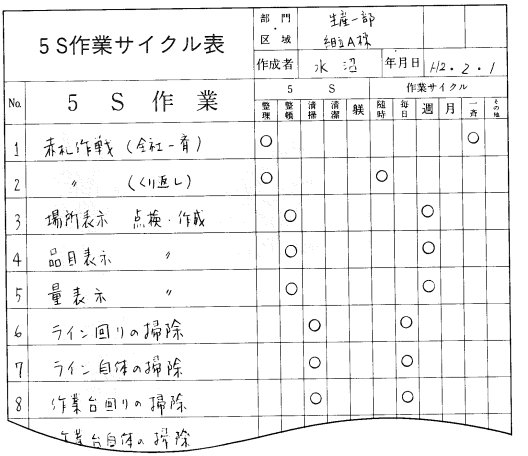

5Sの各作業を具体的に項目化し、それぞれをいかなる"サイクル"で実施するか、たとえば随時・毎日・毎週・毎月等の期間があり、それを表に記したものをいう。また、この実施サイクルごとに作業を分類して「5Sチェック表」を作成する。(図39)

図39 ●記入例『5S指導マニュアル』、p.384より

百聞は一見にしかず。「目で見る5S」もしかり。5Sの進捗度合い、乱れ等を知る道具として、写真はもっともわかりやすく説得力がある。指摘表からチェックリスト、社内報にいたるまで、5S啓蒙には欠かせない。(写真9)

写真9 5S写真

関連用語: 5S写真展

5Sは自分の作業現場はもちろん、工場全体にいきわたらなくてはならない。また5Sは推進チームだけの仕事ではなく、職場の1人ひとりが実践していくものである。そこで全社的に責任を共有する意味から、毎日、個々に5Sの担当区域を定め、「当番制」とする。この日程を組んだものを「5Sスケジュール」という。

5Sを推進・維持するために、特別に編成されたスタッフのこと。広義では、5Sを通して現場改革に関わる人々すべてを意味し、全員がスタッフということになるが、通常は「5S推進チーム」や「5S企画室」のメンバーのことをいう。

5S運動の指導的存在で、推進計画を作成し、改革の先頭に立つ。もちろん、そのリーダーにはトップが就任する。

関連用語: 5S推進チーム

改革には抵抗はつきもの。なかでもよく聞かれる言葉には次の12項目があげられる。

抵抗1「いまさら整理・整頓なんて」

抵抗2「5S運動の委員長を、社長のオレがやるのか」

抵抗3「どうせすぐに汚くなるんだから」

抵抗4「整理・整頓なんかしたって、生産高が上がるわけではない」

抵抗5「そんなつまらないことで、とやかく言うのはどうも」

抵抗6「整理・整頓なんて、すでにできている」

抵抗7「これだけ書類が散らかっていても、オレにはわかるんだから」

抵抗8「そんなものは、20年も前にやったよ」

抵抗9「5Sや改善は現場の問題だ」

抵抗10「忙しくて、整理や清掃をやっているヒマがない」

抵抗11「お前に命令されてやるのはイヤだ」

抵抗12「いーじゃないか、儲かってるんだから。オレの好きなようにやらせてくれよ」

これらを現場に掲示し、5S抵抗を一掃するための道具とする。

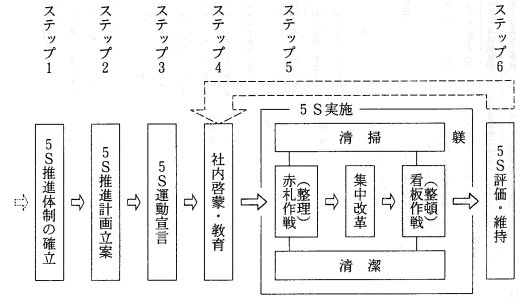

5Sは現場改革の基礎であるから、トップ自らが立ち上がり全社的に推進しなければならない。導入の手順は以下に示すとおりである。

ステップ1

5S推進体制の確立

5Sの組織づくりから、トップは当然その最高責任者となる。

ステップ2

5S推進計画立案

導入は集中期間を設定、1ヵ月・1年ごとのスケジュールを立てる。

ステップ3

5S運動宣言

トップが5S運動の推進を社員全員に宣言。

ステップ4

社内啓蒙・教育

自発的5Sをうながすための躾。

ステップ5

5S実施

具体的施策の実行。

ステップ6

5S評価・維持

崩れない5Sを徹底。

またステップ4~6はよりレベル・アップするため、繰り返し行われる。啓蒙・教育→5S実施→5S評価→高い目標→啓蒙・教育→5S実施→5S評価...。(図43)

図43 5S導入手順

5S運動を啓蒙するための手段の1つで、いわゆる社内マスコミ。各職場の5S状況やテーマを「ニュース」としてとらえ発表する。コラム風に記述したり漫画で描いたり…。月1~2回発行し朝礼時に配り、「朝礼・夕礼1分5S」の素材に取り上げたりする。

5Sは導入期間だけ実施するものではなく、日々習慣化し、一連の業務の中で自然に5Sが実現されていることが大切である。このように生産の流れの中に組み込むことを「5Sの流れ化」とか「5Sのライン化」等という。

5Sは持続し日常業務の習慣となってはじめて効を奏す。そこで常に5Sが“乱れない・崩れない”ように監視することが必要となる。これが5Sパトロールであり、「5Sパトロール隊」がその任務を担う。定期的に現場を巡回、「5Sチェックリスト」等を用いて、5Sの進捗状況を視察する。また“即時改革”をモットーに改革策も指導することが大切である。

5S理論をわかりやすく平易な言葉で表した標語。5S推進ツールの1つである。一般には社内から募集して「5Sポスター」「5Sステッカー」「5Sミニ標語板」等に記して掲示する。"覚えやすさ・言いやすさ"がポイントで、俳句や短歌形式が用いられる。

関連用語: 5Sミニ標語板

5S評価の一環で、取り組みへの主体性を"躾ける"ためにも、職場ごとに競争意識をもたせることを目的とする。

5Sパトロールの際、チェックした各職場の評価にランクづけをし、優秀な実績をあげている職場には何らかの表彰をする。そして、そうでない職場とはっきり区別することが必要である。「5Sコンテスト」をあわせて行う。

関連用語: 5Sコンテスト

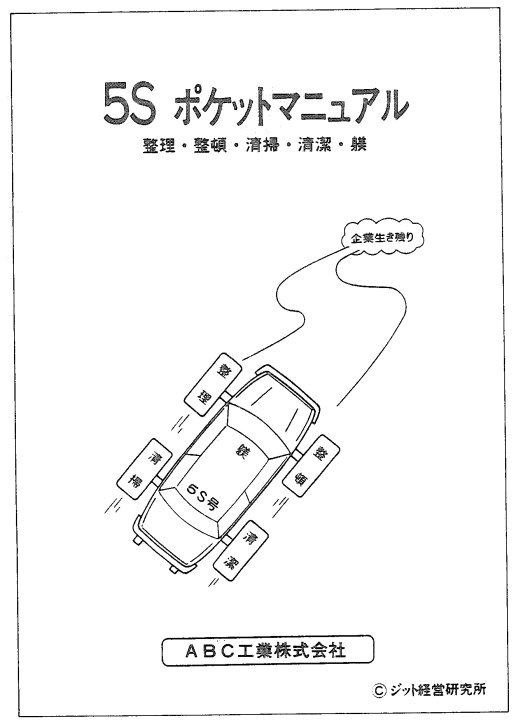

5Sの定義およびその内容をまとめたマニュアル本。常時「5Sとは何か」を認識し、即実践に役立てるためにも、携帯できるポケットサイズにしてある。朝礼・夕礼時の「1分間5S勉強会」の教科書としたり、現場で疑問がわいた時、実際の5Sをチェックする時の指針書として使う。(図45)

図45 5Sポケットマニュアル

5Sの標語や月ごとの5Sテーマ等を表したポスターで、1年に1~2回作成し、各職場ごとに掲示する。5S運動を推進するという、会社の社内広告ともいえる。(写真13)

写真13 5Sポスター

5S改革を進める過程で、その指示を与える道具として、5Sマップに仕組みを取り入れることを意味する。

たとえば、5S区域と各担当者名を記し、業務・責任の所在を明確にする。また5Sマップにはあらかじめ、注意点がメモできる「5S改革きっぷ」を備えつけておく。そして5Sパトロール等の職場巡視時ほか、通りすがりに、何か気がついたことがあれば「きっぷ」に記入し、改革すべき場所のマップにこれを貼り付け、改革を確認したら「きっぷ」を外す。

5Sの「目で見る管理」として、もっともポピュラーといえるのは「掲示板」である。5Sチェックリスト等のデータ表から、5S写真、5Sポスター、5Sマップ等、5S意識の向上にはこれらの掲示は有効である。

そもそも"掲示する"とは、人の目につくところに、知らせることがらを書いたものを貼り出すこと。またその"知らせる"効果を高めることは「5S掲示板」の目的・使命であり、貼る場所・貼り方には工夫が必要である。

「5Sミニ掲示板」の利点は、名のとおりサイズが小さいこと。場所をとらないため、どこにでも貼れる。一方内容も限られるが、"多くを語る"大掲示板より、印象に残りやすい。しかし誰でも必ず目にする所に貼ることが大切である(トイレ、ロッカー等)。(写真14)

写真14 5Sミニ掲示板

関連用語: 5Sミニ標語板

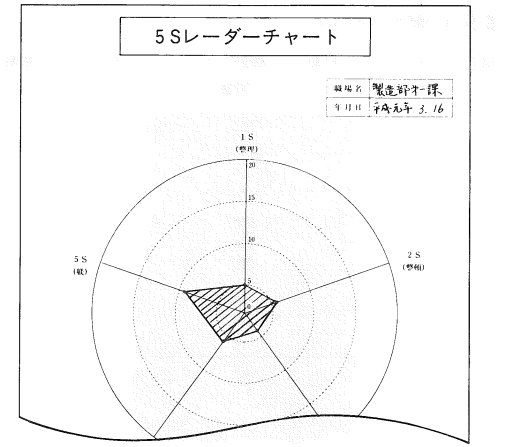

5Sチェックリストの採点結果をもとに、整理・整頓・清掃・清潔・躾の項目にレーダーチャートに記す。(図47)

図47 ●記入例『5S指導マニュアル』、p.390より

5Sは一時的なものではなく、その状態を維持してはじめて改革といえる。5Sを定着させるには、全社体制で実行することが基本である。以下にあげる8つの項目がポイントとなる。

コツ1 社長が責任者...部課に任せきりにしない

コツ2 会社でオーソライズ...インフォーマルな5Sは広まらない

コツ3 全員実行の推進...ごく一部の人たちだけにしない

コツ4 主旨の徹底...主旨や説明を十分に行う

コツ5 やり方を根気よく...めんどうくさがらずに丁寧に

コツ6 赤札・看板は一気にやりきる...グズグズ・ダラダラのグズダラはヤル気をなくす

コツ7 社長自らが5S巡視...現場の責任者を叱れ

コツ8 5Sは生き残りのかけ橋...5Sのない改革はない

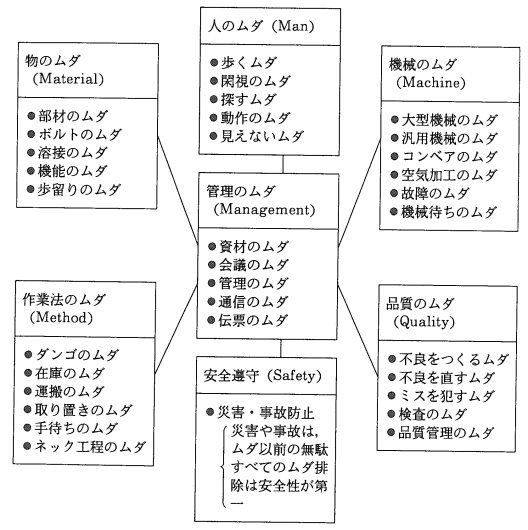

ムダはさまざまな形態をなす。それを生産活動に関わる7つの要素から分類する。その7つとは、人(Man)、物(Material)、機械(Machine)、作業方法(Method)、および管理(Management)、の5Mと、品質(Quality)の1Q、安全(Safety)を意味する1Sを指す。これを称して「5MQSのムダ」という。(図48)

図48 5MQSのムダ

設備の小型化は、多品種少量生産における流れ生産でかつ1個造りを実現するには必要不可欠な条件である。ちなみに大量生産時代に導入された大型設備だと次のような不都合があげられる。①広いスペースをとる、②移動しにくい・固定化、③工程間の距離(動きのムダ)、④"個々の能率"を重視したスピードの速い高額の大型汎用機となる、⑤まとめて造ってまとめて運ぶ大ロット生産、⑥仕掛在庫の山、⑦製造リードタイムが長い。つまり物が流れないシステムとなる。

一方、小型設備なら、①スペースをとらない、②移動しやすい・キャスターつき、③工程間の距離・運搬のムダゼロ、④"全体の能率"アップ、⑤1個造り、⑥在庫ゼロ、⑦製造リードタイムが短い。他の工程への接続や組み込み(インライン化)がしやすく、多工程持ち・多能工化、少人化が図れる。設備費用の節約にもなる。

関連用語: 設備の小型化

7ゼロ生産におけるゼロ・ベース発想法の1概念。

生産活動では人・機械・物の流れが相関関係にあり、機械設備の故障は全体の流れを止め、致命傷となる。そこで生産保全の考え方として提唱されるのが「故障ゼロ」である。機械設備の故障をなくし、最終的には顧客の要求量に対して稼働率・可動率100%とすることを目的とする。近年のロボット化・FA化・CIM化により、TPMとあわせて注目されている。

故障のゼロ・ベースとは機械が故障してから対処する"事後保全"ではなく、機械の故障を未然に防ぐ"予防保全"が基本。また故障の原因は機械設備の"劣化"であり、この劣化の早期発見「感知する点検」が鍵となる。そのためには次のような取り組みが必要である。

●目で見る管理

●日常の清掃点検業務「感知する清掃・点検」

●MP(保全予防)・PM(予防保全)・CM(改良保全)

●自主保全・自主管理

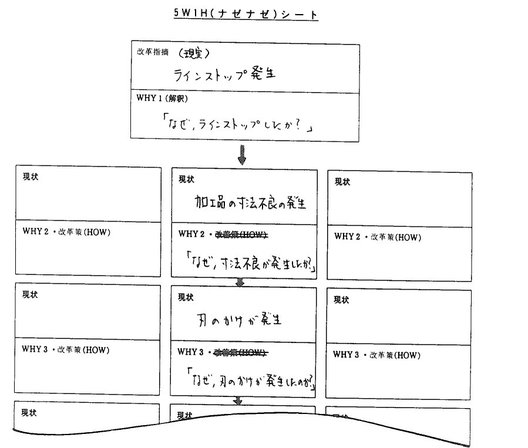

5WHY1HOWの略。

改革の第一歩は、現状の異常や問題に「ナゼ?」(WHY)という疑問を投げかけることである。疑問をもったら、徹底して"真因の追求"をする。1つの単純な疑問にとどまらず、それを次々に展開させていく。

1WHY「部品を運んでいるなー? ナゼ?」(運搬のムダ)

2WHY「置場が離れているからだ。ナゼかな?」(置場のムダ)

3WHY「機械が離れているからだ。でもナゼ?」(レイアウトのムダ)

4WHY「職場が別だからな。でもナゼだろう?」(組織のムダ)

5WHY「ずっと前に決めたままだ」(固定観念)

1HOW「それじゃ機械をつなげよう」

機械をライン化し、組織を変更するといった改革をすることで、ムダゼロ、少人化が実現する。5W1Hは問題の真因を見つけ、これを解決することで、二度とムダが発生しないための重要なアプローチである。

真の改革がうまくできない、いわゆる「なぜするのか?」という疑問意識がもてない人のための道具。5回の「なぜ?(WHY)」を繰り返し、最後に「どのように改革するのか(HOW)」が記入できるシート。(図49)

図49 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.637より

関連用語: 5W1H

多品種少量を混ぜて流す組立ラインのことをいう。平準化の一環ではあるが、部品の供給と各作業者の作業量をたえず一定にすることが最大のポイント。こうしたラインバランスを保つためには、設計面での標準化やG/T化、納入面での序列混載納入が必要である。ほかに、ラインの形態としては、助け合い作業による「バトンタッチ方式」や「バイパス方式」等がある。

関連用語: 混流生産

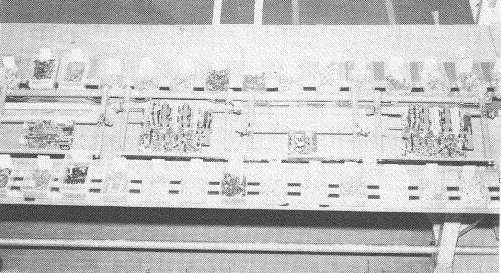

1ライン1品種ではなく、1ラインに多品種を混ぜて流す生産方式のこと。ダンゴ生産にならず、常に一定の品種と数量ができ上がる。多品種少量生産の平準化が図れる。(写真16)

写真16 混流生産

関連用語: 混流ライン

多品種少量を混ぜて流す組立ラインのことをいう。平準化の一環ではあるが、部品の供給と各作業者の作業量をたえず一定にすることが最大のポイント。こうしたラインバランスを保つためには、設計面での標準化やG/T化、納入面での序列混載納入が必要である。ほかに、ラインの形態としては、助け合い作業による「バトンタッチ方式」や「バイパス方式」等がある。

関連用語: 混流生産

サイクルタイムとはC/Tと略され、品物1つを何分何秒で造れるか、1回の作業サイクルの時間をいう。

多くの場合、サイクルタイム(C/T)はタクトタイム(T/T)と比較され、C/T>T/Tでは欠品を、C/T<T/Tでは在庫になることを意味し、C/T=T/Tの姿になるよう改革がなされる。

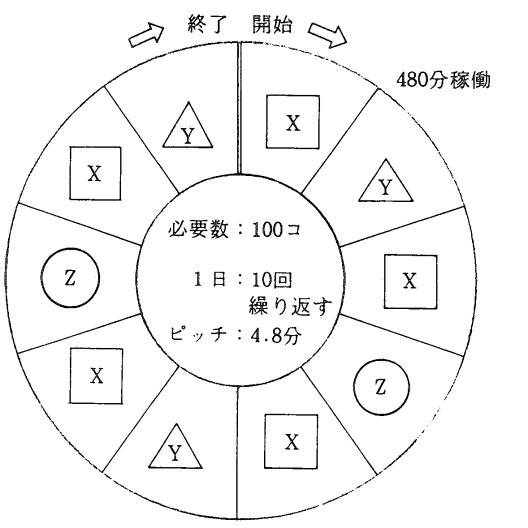

関連用語: サイクル表

同一ラインで複数の品種を流す場合、品種ごとに生産比率を決めて順序づけをして流すある一定の生産順序を表にしたもの。品物ごとのタクトタイムと品種によって、品物を流す一定の生産パターン(サイクル)が生まれる。必要数に応じてこの生産パターンを繰り返す。このサイクル表に基づいて規則正しく生産できることが理想である。しかし実際の物造りには数量の追加や変更による"バラツキ"が生じるものである。これを吸収するために作業調整可能な「自由席」を設ける。逆に一定の生産順序を「指定席」という。(図54)

図54 サイクル表

関連用語: サイクルタイム

「在庫はすべてを語る」のであって、原材料、部品、仕掛品、半製品、製品等、さまざまな形態をとって、倉庫や作業現場に保管されている物をいう。納期に対する対応の遅れは、そのまま在庫の増加につながる。また、多品種少量生産に対応できない工場では、在庫を抱え、欠品や不良を多発させる。これが“工場の体質”であり、この体質は在庫状況を見れば、ひと目で判断できる。

在庫に伴う費用。工場では、在庫の伴う在庫維持費用には、倉庫にある在庫品に加えて、在庫した原材料、部品、製品等に要した費用(仕掛在庫:仕入費用、人件費、機械・設備費用、その他費用)を加えることが一般的である。この在庫維持費用には、金利、保険、税金、保管費用、そして在庫品の陳腐化費用も加わる。さらに、在庫にしたために発生するムダ排除の機会損失も考慮しなければならない。

関連用語: 段取り費用

看板作戦は在庫品の整頓に終始するといっても過言ではない。材料や部品、仕掛品等の在庫について"どこに(定位)、何が(定品)、いくつ(定量)"あるか、わかりやすく表示することは生産効率を上げることにもつながり、また在庫・運搬・停滞等のムダを撤廃するためにもこの看板は不可欠である。

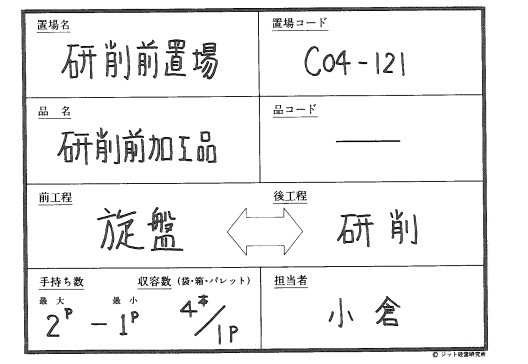

在庫品の看板といった場合、在庫品の3定を維持するための手段としての看板と、在庫品置場を明らかにする表示看板とがある。前者は通常、看板作戦による場所表示、品目表示、量表示のそれぞれの看板を指し、後者はその場所表示の1形態で、「置場看板」とも呼ばれる。と同時に、在庫品は機械設備やスペースと違って工程間を移動するため、そのルートも記される。記入項目は以下のとおり。

①置場名、②置場コード(①と②は看板作戦の場所表示による)、③品名、④品コード(③と④は看板作戦の品目表示による)、⑤前工程、⑥後工程、⑦手持ちの最大・最小数量、⑧置場の収容数量、⑨担当者。(図55)

図55 ●記入例『5S指導マニュアル』、p.428より

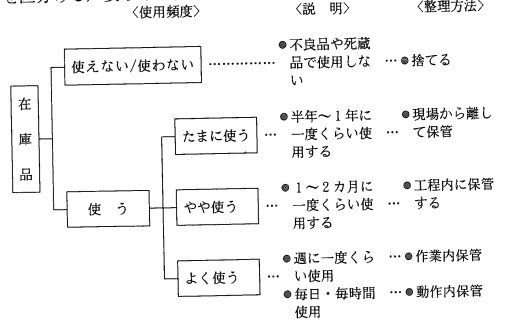

JIT生産では「在庫ゼロ」を提唱しており、改革はまず既存の在庫を整理することから始まる。整理とは「要る物と要らない物を区分けし、要らない物を捨てる」ことだが、その区分けには尺度が必要で、在庫整理では以下のことがポイントとなる。(図56)

●「使えない/使わない」...不良品・死蔵品→捨てる

●「使う」...使用頻度によってさらに区分けできる

①「たまに使う」

半年から1年ぐらいの割で使う季節製品の部品や特注部品。"長期滞留品"と呼ぶ。→現場から離して保管

②「やや使う」

1~2ヵ月の割で使用するもので、高額部品等がこれにあたる。→工程内の一角に保管

③「よく使う」

週一度使用。→機械や作業区域内保管

毎日・毎時間使用。→作業"動作"内保管

関連用語: 赤札在庫

在庫とは、本来の意味では、"庫(クラ)に在る"と称されるように、工場内の仕掛品は在庫品ではないが、物には停滞と移動があり、物の停滞の中には、在庫品と仕掛品が混在されることが少なくない。従って、一般的には仕掛品も在庫の一種と扱い、仕掛在庫等と呼んでいる。

JIT改革においては、これらの在庫が、人が病気にかかった場合の"症状"にたとえることができる。熱がある、だるい等の症状は、工場では在庫として現れる。在庫品が症状を呈している工場では、製品、組立品、部品が病気にかかっている症状となる。工場の病気は、さまざまな形態で存在するが、在庫が増加していく裏側には、必ず病気の原因が存在する。この原因を発見して、適切な治療を施すのが改革であり、工場の革新にほかならない。在庫のムダを一掃するには、とくに、人の意識改革が重要であり、「在庫をもたない」という強い信念が欠かせない。JIT改革が遅れている工場では、とかく、在庫をもつことで、工場が抱える納期や生産リードタイムに対する問題点を安易に回避する傾向にあるが、決して真の解決には結びつかない。(図57)

図57 在庫品と仕掛品

必要最低限の在庫量。在庫は多過ぎても少な過ぎても生産に支障が生じる。最小在庫量を下回っていれば、補充をし常に適正在庫を維持しなくてはならない。またこの量表示は数字で表すよりも、置場や棚にテープや塗料で印をつけたりして、ひと目で識別できることが望ましい。

関連用語: 最大在庫

必要最大限の在庫量。過剰な在庫はムダの権化、適正在庫の最大在庫量を超えないような規制と表示は不可欠である。この量規制の方法としては、置場や棚の大きさ・スペースを制限すること、量表示には「赤ライン」等で印をつける色別整頓等があげられる。数字を書面で示すより、現場で即識別できるほうが在庫管理しやすい。

関連用語: 最小在庫

作業改革とは、仕組みを変えることであり、それには生産の流れの中で、物の配置を明らかにし、作業のやり方、進め方を決め、一切のムダを取り去り、標準作業を基本として改革していくことである。

材料から製品へと加工度を上げていく過程で、作業者の順序のことをいう。製品加工の順序ではない(これは普通“工程順序=工順”と呼ばれる)。

人数が少ない等の理由をつけて、工程から工程へとロット(ダンゴ)生産を行う場合(キャラバン生産)に発生するのが「作業待ち」である。この改革には、まず、ライン化を図り、多工程待ちを実施して、最終的には1個流しにしていく必要がある。

関連用語: 工程待ち

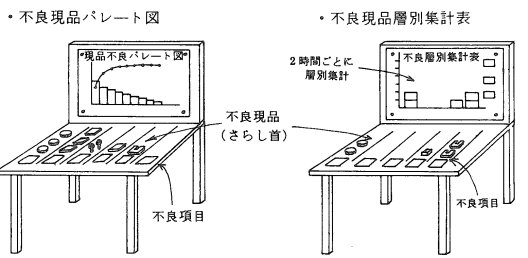

不良再発防止のために、不良現品を"みせしめ"にすることをいう。計数による品質管理では、数字と原因をグラフで表す、不良パレート図が作成されるが、この項目・層別ごとに現品を添えて展示する。問題を顕在化する「目で見る管理」の1方法である。(図59)

図59 さらし首

文字どおり整理・整頓・清掃の習慣化であり、"3Sを維持していく"過程の1段階で、「清潔」の初級段階ととらえる。たとえば、不要な物が増え始めたから整理をし直す、物の置き方が乱れてきたから整頓をし直す、床や機械が汚れたから清掃をする、等3Sの崩れを直すことを意味する。他の「清潔」の段階としては、改革前の状態を指す「無3S」、問題の"真因の追求"をする「崩れない3S」がある。

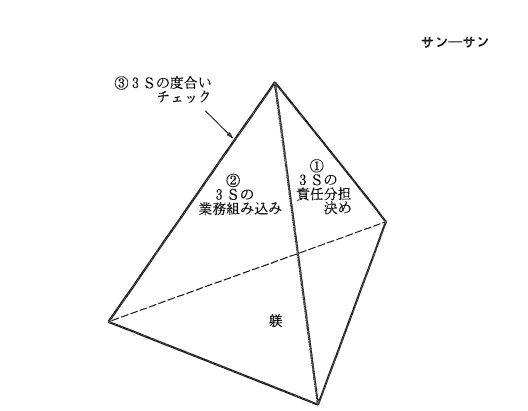

また「3Sの習慣化」の"躾づくり"の方策として、次のものがあげられる。(図60)

図60 3S習慣化の3つの方策

●3Sの責任分担決め...誰が、どの区域を担当し、何を、いつ、やるのかを決める。5Sマップ等が有効

●3Sのライン化...日常の業務過程に組み込む

●3Sの度合いチェック...いわゆる3S評価

関連用語: 崩れない3S

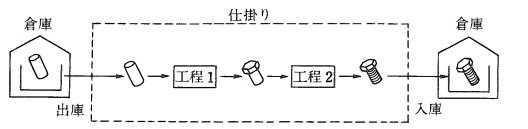

「し始める物・こと」または「途中まで行う物・こと」を意味し、生産活動においては、完成品にいたるまで、製造の各工程に存在している物や状態のことをいう。作業直前の材料・部品、前工程作業済後工程待ちの物のほか、作業中の物もこれに含まれ、「仕掛在庫」として扱われる。

また場内で製造するものであればその出庫品は「場内仕掛り」、一方外注した支給品は「外注仕掛り」ととらえる。(図61)

図61 仕掛り

工程の作業指示をする場合に用いられる。いい換えれば、この仕掛けかんばんが掲示されてはじめて作業が始まる。

後工程が引き取った分だけ、仕掛けかんばんが外される。この際後工程はストアにある部品の仕掛けかんばんをポストに入れ引き取りかんばんに差し替える。次にかんばんを回収し、それを作業場に掲示する。このかんばんで作業指示がなされ、部品が完成したら、かんばんをつけて指定場所に補充する。必要な分だけ造るので造り過ぎのムダは生じない。(図62)

図62 仕掛けかんばん

ただし有効に活用するためには、次のことに注意すべきである。

①外れたかんばんの順に、外れた分だけ物を造る

②物とかんばんはたえず一緒について回る

③かんばんなしでは造ることはしない

関連用語: 引き取りかんばん

人を"躾★しつけ★る"には"叱る"ことが重要な行為となる。この場合の"叱る"は、感情的に"怒る"ことでも"怒鳴る"ことでもない。あくまで理性的に、相手の能力を引き出し、伸ばすことを目的とする。

"上手い叱り方"とは次の点がポイントとなる。

●情をもって...現場はトップや管理者(叱り手)の意識を映し出す"鏡"。現場の乱れは自分の責任と考える

●その場で...現場の乱れはその場で即叱る「3現3即主義」

●職長を...各作業者でなく、現場責任者を叱り、連帯責任をもたせると同時に、問題は"しくみ"にあることを認識させる

関連用語: 躾

普通、納入は週に1回とか2回納入が多い。これを1日1回納入とか、さらに多い1日5回とか8回の納入のことを多回納入と呼ぶ。

時間納入とは、1日のうちで時間単位での納入をいう。たとえば、昼間8便納入では、1時間納入となる。

治具の不具合が原因で発生した不良内容をいう。取り付けミス等がその例。治具を固定化するとか、作業に間違いがあった場合後工程に進めない仕組みを流れの中に組み込む必要がある。

ポカヨケには良・不良を判断する基準が必要である。作業手順にこの基準を置くものを「動作ステップ方式」もしくは「シーケンス方式」と呼ぶ。一連の作業の中で1つでもミスが起きると、後工程に進めない仕組みとなっている。

以下の2とおりがある。

①工程(内)シーケンス方式...工程内の作業者の動作や機械の連合動作が、基準に従わなかった場合、次の作業ができない

②工程間シーケンス方式...一連の工程手順に工程モレが生じた場合、それ以降の作業ができない

治工具類の"乱れない整頓"を追求していくと"使わない整頓"にいきつく。整頓すべき物がなければ当然"乱れ"は生じない。この治工具除去対策には、次の方法がある。

①用具の共通化→治工具数を減らす

②用具の代替化→治工具機能を他に転化

③手段の代替化→手段そのものを代替

関連用語: 使わない整頓

複数ある治具や工具をひとつに共通化させて、治工具の数を減らすこと。たとえば、従来、3つの違ったネジを、それぞれ別のエアドライバーで締めていたとするなら、ネジを同一にすることでドライバーも1本ですむようになる。もちろん、こうした場合、設計段階における部品の共通化が決め手となる。

関連用語: 用具の共通化

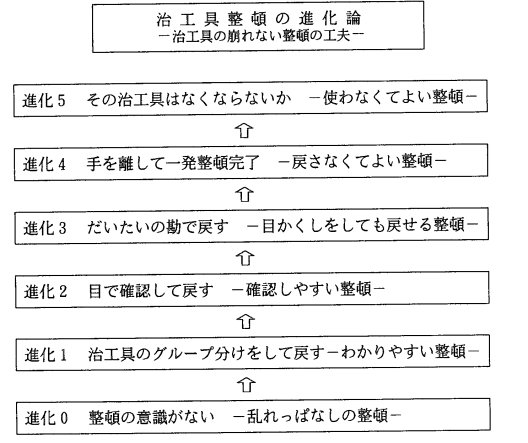

治工具や刃具、あるいは金型等は、材料・部品等と異なった性格をもっている。つまり、それらは使い終わったら、再び戻ってくること。そこで治工具類の整頓の乱れを質すには、まず、その仕組みの中に、戻しやすさを工夫すること。その点を考慮すれば、おそらく乱れは半減するはずである。

治工具の整頓には、"崩れにくさ"という面からみて、いくつかの段階がある。これを「治工具整頓の進化論」と称している。(図63)

図63 治工具整頓の進化論

関連用語: 形跡整頓

JITの提唱する7ゼロの1つ「災害ゼロ」のうち、"人の安全"を目標とするキャッチフレーズであり、「ケガゼロ」とも呼ばれる。災害ゼロは当然であるが"ゼロでなくてはならない"ゼロ・ベースを基本とする。「事故ゼロ」も同じである。

安全はすべてに優先する。安全な作業が行われはじめて、生産性・品質の向上が成り立つといってもよい。

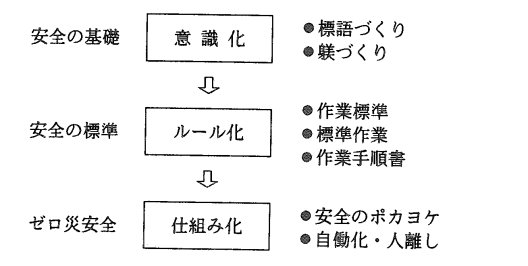

事故ゼロを達成するためには次の改革が必要である。(図64)

図64 意識化・ルール化・仕組み化

①事故は概して人に起因するものである。標準以外の作業をしたり、保全活動(TPM)をおろそかにしていたり...。安全な生産の流れを把握し、5Sや指差呼称など、ルールを守る習慣化を徹底する。それは全社的に推進しなければならない。→意識化

②安全を守る第一原則は標準作業を守ることである。まず、その指標である作業の標準をつくり、標準作業の指導書・要領書に作業の手順と安全を確保するための注意事項を示す(目で見る管理)。→ルール化

③どんなに意識化・ルール化しても人はミスを犯すものである。そこで万一ミスを犯してもケガや事故につながらないように、機械設備自体に「安全のポカヨケ」等の仕組みを取り入れる。→仕組み化

関連用語: ケガゼロ

自分で製造し、自分で検査し、不良となったらその場で即対応し、二度と不良につながらないようにする検査方法。このためには多能工化の推進や流れ生産等が課題となる。また、1人の作業者でなく工程内でこのような検査プロセスにすることを「自工程検査」という。

JIT生産を“流れの分断”なく進めるには、より徹底した生産保全活動が要求される。生産は作業者、点検・保全は保全係といった個別的な考え方では、いくら保全管理を充実しても、いっこうに改革されない。

機械設備の稼働ぶりを一番把握しているのは作業者である。1人ひとりの作業者が、生産の一環として保全のSTK(清掃・点検・給油)を習慣化する。これを自主保全という。

製品の生産中止や設計変更等により、二度と使われなくなった品目とか、保管状況が悪いため腐食し、本来の機能を失った物を指し、"使えない・使わない"不要在庫品であり、一般に「デッドストック」と呼ばれる。

死蔵化を防ぐためには、計画的な生産管理はもちろんのこと、常に在庫整理を行い、即対処することが大切である。

なお、長期間使われていないが機能的には異常なく、季節製品・特注部品・サービス部品等として保管されている滞留品(スリーピングストック)とは区別する。

関連用語: 滞留品

下からの改革とは、徹底した現状分析を基礎として、レベルアップを図っていく型で、そのやり方は、下から上へ向かって押し上げていく。これをボトムアップ型という。これは改革というよりむしろ改善で終わる場合が多い。下からの改革は、ボトムアップ型の改革といえよう。

関連用語: 上からの改革

「決められたことを、いつも正しく守る習慣づけ」と定義され、"身"を"美"しくと書く字のごとく、企業革新の基盤をも意味する。また人の意識改革に根ざすものであるから、5Sの中でも核となり、ほかの4Sは「躾」が伴わなければなしえないし、さらには企業の発展も望めない。

躾づくりを支える5つの方策を次に示す。

①目で見る5S...5Sにおいて、正常・異常な状況を誰が見てもひと目でわかるようにするための管理法

②叱る...問題・異常の原因は"躾の無さ"とし責める。その際、現場を育て能力を最大に引き出す"叱り手"と"叱り方"であることが重要となる

「情をもって、その場で、職長を叱る」

③躾をつくる15の教え...躾を習慣化するルールであり、叱る行為の規範となる

④全社的推進...トップ自らが先頭に立ち導く

⑤5S推進ツール...躾づくりの道具。目に見える形とし、全社員の意識向上をうながす

躾づくりとは、生産活動全般にわたり"意識向上"を図ることであり、その導入ポイントとして次の15項目があげられる。

教え1 挨拶教え2 服装"「おはよう」はすべての始まり"教え3 安全"決められた服装・身だしなみ"教え4 保全"安全は、すべてのことに優先する"教え5 品質"作業の前にまず点検"教え6 作業方法"品質第一、信頼第一"教え7 5S"基本作業の励行"教え8 衛生"すっきり白線、ピカピカ職場"教え9 会議"食事の前に手を洗え"教え10 休憩"会議資料は事前配布"教え11 防災"作業は厳しく、休みは楽しく"教え12 出退勤"緊急時の連絡徹底"教え13 健康"交通ルールを守ろう"教え14 管理者"睡眠は十分に"教え15 行動"率先垂範""3現3即3徹"

これらは躾を定着させるためのルールであり、叱る行為の規範ともなる。

指定席方式はサイクル表の実用版として使われるもの。

サイクル表を現場で根づかせるためには、サイクルに見合った指定席をあらかじめ現場の仕組みとして作ってしまうのがよい。この方式はハンガーを使ったメッキや塗装等の工程に多く見られる。メッキや塗装では品質の問題から、どうしてもダンゴ生産の観念から抜け出られないでいる。こうした流し方をすると、①前工程からの引きが当然ロットで引き取ることになり、このため前工程との間に多くの在庫を抱える、②後工程は多品種に合わせて造っているため、後工程との間に在庫をもっている、③塗装後に積んだり運んだりするため、キズ・打痕の不良が多くなる、④ハンガーには同一の部品を引っかけているため品種が変わると、作業負荷にバラツキが発生する、⑤生産全体の流れが塗装で区切れ、全体の能率向上が難しくなる―等の問題が生じてくる。

指定席方式はこれらの問題を解決するとともに、平準化生産を進める方法として考案されたもの。同方式を導入することによって、在庫削減が図られ、同時にスペースが空き、生産変動にも素早く対応できるようになる。また、ハンガーの取り付け・取り外し作業も平準化され、安定化する。

関連用語: 自由席方式

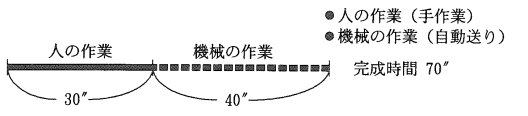

作業時間のうち、機械による動作・作業にかかる時間をいう。人離しの状態となる。「自動送り」は略して「送り」とも呼ばれる。

人手による作業をすべて機械化することを「自動化」という。スイッチを入れれば、どんどん物を造り出す。機械から人が離れることになるが、これだけでは単に動く機械・自動機であって、「自働化」とはいえない。不良が出ても停止せず不良品をも造り続けるため、かえって監視の作業者等手待ちのムダが生じる。

省力化・合理化という機械の技術革新を偏重するあまり、「加工をつける」ことばかりに目を奪われ、「加工度を上げる」ことを忘れてはならない。

関連用語: 自働化

JIT生産における設備導入の条件の1つで、「ニンベンの自働化」といわれる。機械設備はあくまで生産性向上の道具であり、その流れを乱すムダをつくり出すものであってはいけない。

「自働化」とは自ら働く機械を意味し、機械単独で付加価値のみをつける仕組みをもつ。その具体的手順としては次の3つがあげられる。

①「人離し」...人の作業を機械化→多工程持ち

②「不良の出ない仕組み」...ポカヨケ→閑視のムダゼロ

③「もう1つの自働化」...不良未然防止→ストップ方式

この自働化を推進するにあたっては、作業にかかる人件費と設備費との比較をし、作業単位の観察をしたうえで、段階的に導入することが望ましい。

関連用語: 自動化、ニンベンのついた自働化、機械化、不良ゼロ、もう1つの自働化

「自働化」における機械のことをいう。自ら働く機械で、人手なしに単独で付加価値をつけ、物の流れを乱さず流れの中で加工をつけることから"流れ自働機"ともいえる。また、不良や異常が発生したら機械自身が判断して停止する仕組みをもっている。そのため、完全無人化が可能である。

関連用語: 自動機

シミついたムダが現場に定着すると、ムダの制度化が始まる。シミついたムダに気づかず、ムダがついたままで、"ムダ入りシステム運用"が開始される。シミ込んだムダを取るには、部品表の深さを見るとよい。JIT改革前は部品表が深く、改革後には浅くなる。シミ込んだムダは、現場の体質になってしまうために、管理業務が増加する。仕掛り管理や品質管理を充実することにより、ムダが染み込んだ生産管理自体を疑うことが必要である。

同時に、設備の自動化やロボット化においても、同様の誤りを犯しがちである。ムダのシミついた現状をそのまま自動化してしまう。自動搬送機、自動倉庫、マテハンを並べた自動化ラインは、シミ込んだムダそのものである。

関連用語: シミついたムダ

どのように物造りの上手な工場であっても、ムダはあちこちにはびこる。まして、物造りの下手な工場では、気づかないうちにムダが発生している。このような状態をシミついたムダと呼び、これが組織や機械設備、管理方法、作業方法等に組み込まれたムダを、シミ込んだムダと呼ぶ。

関連用語: シミ込んだムダ

生産現場の5Sに対して、管理・間接部門、販売部門等の5S活動を指す。推進体制の面からみると、事務の5Sも工場の5Sとほぼ同じとみてよい。ただし、事務の5S運動はまだそれほど、経験があるわけではないので、構成メンバーの自由な発想を引き出すことに重点を置いたほうがよい。

5Sは各職場業務の改革の基礎づくりである。業務改革は職制を離れては絶対になしえない。「5S推進は職制に根づく」を基本とした5S推進体制を築くことが肝要である。(図65)

図65 事務の5S推進体制

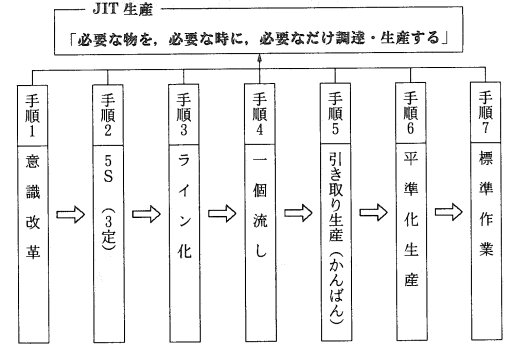

ジャスト イン タイムとはJust In Timeであり略してJIT(ジット)などと呼ばれる。これは「必要な物を、必要な時に、必要なだけ生産・供給する」ことをいい、物が“ちょうど間に合う”ことを意味する。

しかし、これは一般にわかりやすいジャスト イン タイムの定義で、真の意味は「徹底したムダ取りの思想と技術」である。

ジャスト イン タイムとは、その訳のとおり"ちょうど間に合う"ことを指し、ちょうど間に合うように生産することをジャスト イン タイム生産と呼ぶ。つまり「必要な物を、必要な時に、必要なだけ生産・供給する」となる。

またジャスト イン タイム(Just In Time)は略してJITと書き、「ジット」と呼びJIT生産ということもある。いずれにせよジャスト イン タイム生産は、①意識改革、②5S、③流れ生産、④平準化、⑤標準作業の手順をもち、「徹底したムダ取りの思想と技術」を表す。

関連用語: JIT生産方式

清掃方法の決め方の1つ。

たとえば、毎日の清掃が必要でない場所、機械・設備等の場合、月曜日から金曜日までの1週間の中で、巡回して清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示し、日々チェックを行う。

“不良撲滅運動実施中”等のポスターを貼ったり、不良ゼロへの意識改革の気運が見られ、検査工程で不良を見つけたら、それをつくった工程に、その状況を知らせ、不良が出ないようにする方式の検査をいう。

作業を順序どおりに行った1サイクルの最小時間のことをいう。実質的な加工作業のみにかかる時間を意味し、何回かに1回行う品質チェックや刃具交換時間は含まない。標準作業票のチェック項目の1つでもある。

設備機械の編成形式の1つ。同一の機能や性能をもつ機械をグルーピングしてレイアウトした職場またはショップをいう。機能別配置法とも呼ばれる。機能や単一作業の管理がしやすい反面、製品や組立品等を製造する全体の流れが把握しにくくなり、各々の仕事(ジョブ)単位でのものの見方になってしまう危険性がある。性格上、どうしてもダンゴ生産となってしまう。少品種多量生産時代の加工部門に多く見られる。

関連用語: フローショップレイアウト、ライン

工場改善コンサルタントの新郷重夫氏の提唱による段取り替えの名称で、10分未満で内段取りを行うことをいう。段取り改善の時間短縮の1対策。多品種少量生産かつ短納期という市場のニーズには分単位、秒単位で段取り替えをすることが必要である。

関連用語: 一発段取り

仕掛けかんばんの一種。

プレス工程のように、設備金額のかかるものはライン化が容易でないものもある。多品種を加工する場合、段取り替えにも時間がかかる。それゆえ、コスト面を考慮して、ある程度のロット生産をするための作業指示が必要となり、そのかんばんを“信号かんばん”と呼ぶ。

作業進度を把握するためのアンドンで、比較的タクトが長い組立工程で用いられる。作業の進行過程を何等分(通常10等分)かにし、順にNo.をつけ、アンドンとそのNo.とを対応させる。No.1の作業を進行中の場合は、No.1のアンドンが点灯する。これにはもちろん、"同じ動作で、同じ時間に、同じ品質の物を造れる"という標準化が前提にある。

またコンベアラインの進度No.の切り替え検知には"リミットスイッチ"が用いられ、手渡しラインでは"タイマー"が使用される。(図68)

図68 手渡しラインの進度アンドン

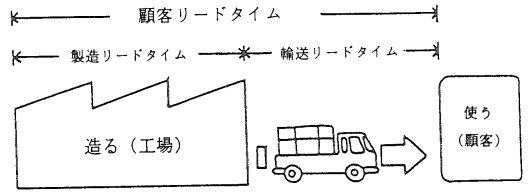

これは、顧客リードタイムの正しいあり方をいう。

顧客リードタイムとは、顧客が注文してから、品物を受け取るまでを指し、通常、品物を造るための時間(製造リードタイム)とでき上がった製品を顧客に運ぶ時間(輸送リードタイム)の合計を意味する。

しかし顧客は「欲しい物を、欲しい時に、欲しいだけ」要求する。そのニーズに応えようとして製品在庫をもつ。見かけ上、顧客リードタイムは製品を倉庫から運ぶ輸送リードタイムだけとなる。これを"見かけのリードタイム"という。

こうすることで、一見顧客にはうまく対応したように見えてしまう。しかし、工場では、製造リードタイムが長過ぎることや在庫があふれていることの問題意識が薄れてしまい、やがて市場への変化対応力を弱める結果となる。見かけだけで対応せずに、また製品在庫をもたずに"真のリードタイム"を短縮することが企業のより強い体質をつくることになる。(図71)

図71 真のリードタイム

関連用語: 見かけのリードタイム、リードタイム

革新運動を始動させる際、トップの認識、参画なくして成功はありえない。つまり、企業全体の体質改革は、まず社長および役員からということで、推進本部は全役員で構成するのがベスト。無論、推進本部の本部長は社長がなり、全社を引っ張る役目となる。

捨てない整理とは、不要物が発生しないような仕組みを作ること、つまり、予防整理のことである。

保全活動に、故障が発生しないように未然に防ぐための"予防保全"があるのと同様に、整理にも、不要物が発生してからこれを捨てる"事後整理"より不要物が発生しない仕組みとしての"予防整理"のほうがよい。これが捨てない整理である。

捨てないためには、不要物が発生しないようにすればよい。不要物が発生しないためには、必要物を手元に揃えればよい。それを可能にするのが"ジャスト イン タイム"の思想と仕組み作り。たとえば不要在庫をつくらないためには、"必要な物を、必要な時に、必要なだけ調達・生産する"ような仕組みにすればよい。また、不要文書を無くすには、"必要な資料を、必要な時に、必要なだけ作成・複写、配付する"仕組みにすればよい。前者の仕組みを「JIT生産」と呼び、後者を「間接JIT」と称する。(図72)

図72 不要な在庫つくらないJIT生産の手順

関連用語: 予防整理

「後工程はお客様」といういい方がある。後工程がお客ならば、前工程はお店となり、その置場を「ストア」と呼ぶ。普通、このストアに置かれた品物は、後工程のかんばんで引き取られる。(写真18)

写真18 ストア

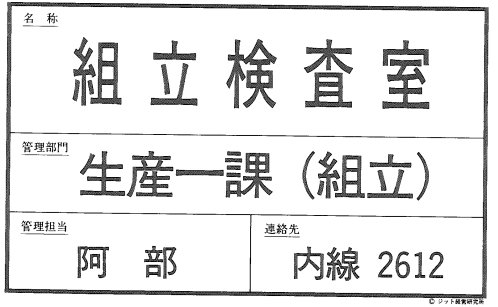

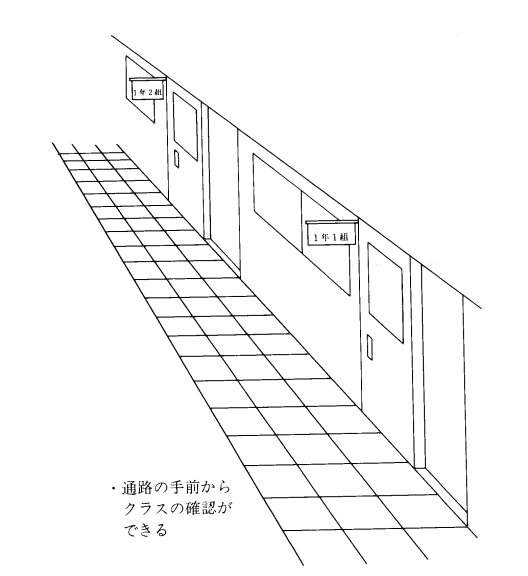

部屋や倉庫、さらにその床、通路、作業区、壁、棚にいたるまで生産に関わるスペースももちろん整頓の対象、この置場作り・置場の整備は看板作戦の要である。そこが"何のためのスペース"かを表示する。名称、管理部門名、管理担当者名、連絡先を記入。このような場所表示の看板は見やすく、遠くからでも即確認できるように、通路に対して"直角掲示"するのが望ましい。(図73)

図73 スペース看板

5S-5段階の4番目にあたる。それまでの3Sである整理・整頓、清掃とは少し異なる面がある。それまでの3Sは、すべて「~する」という“動作”の状態を表したものであるが、清潔はあくまでも、“ある時点”とか、“結果”を表している言葉である。どのような結果の状態を表現する言葉かというと、次のように定義できる。

清潔は、整理・整頓とも関係するが、とくに清掃とは大変強く絡んでいる。機械の回りや設備が、油やゴミで汚れないように掃除することが清掃であり、この清い状態を長く保つことが清潔となる。また、より進んだ清潔では、汚れたから清掃をして清潔さを保つから、“汚れない仕組みのある清潔”へ改革・改善し、より強い5Sにすべきである。

清潔とは、換言すれば、「整理・整頓・清掃の3Sを維持する」ことともいえる。

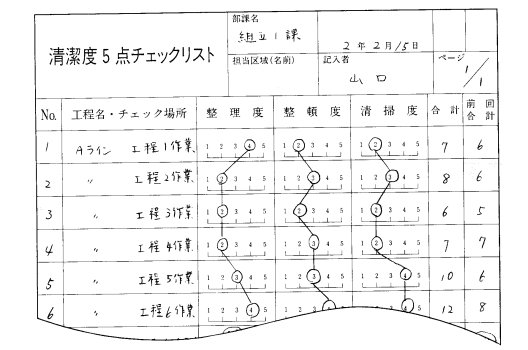

5Sチェック表やチェックリストの1つで、職場内で一番よく使用されるのが、この清潔度5点チェックリストである。

このリストは、清潔度を守るために、整理・整頓・清掃の3S別に5段階のレベルを設けて、職場別、工程別、あるいは小集団別に評価、チェックするリストである。(図74)

図74 ●記入例『5S指導マニュアル』、p.458より

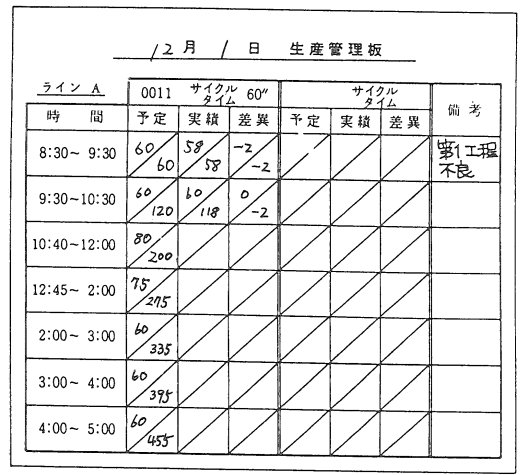

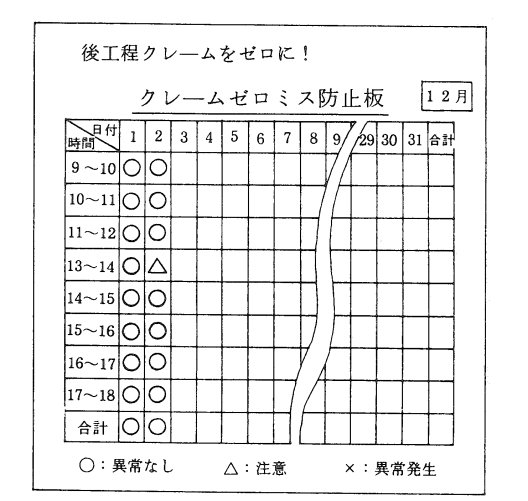

ラインにおける稼働状況を知らせるための表示板で、生産予定数・実績数とその比率のほか、ライン停止の原因、改革対策、生産計画への影響などを1時間単位で記入する。

標準化した計画数量を維持し、たとえ作業遅れが生じても即対策を講じるためには、常に生産状況を把握しなければならない。この場合、目で見る生産状況である「生産管理板」は有効である。またこれは管理部門よりも、実際の作業現場に置かれる(通常、ラインの最終工程)。(図75)

図75 生産管理板

生産要素からムダをとらえる場合には、“物の流れ”に着目して、停滞、運搬、加工、検査の4要素の機能を分析することが必要である。停滞は、在庫を増加し、原価を引き上げ、かつ付加価値をつけない。運搬には必ず“停滞”が対になっており、停滞を少なくして、仕事である加工をスムーズに行うことがJIT改革の眼目となる。加工は付加価値を生み出すものであるが、機能や作業方法の改革によって効率化を図ることが肝要である。最後に、“検査”は、生産の流れの中で不良を排除することであるが、付加価値を一切高めない。従って、不良の出ない仕組み作りに取り組むことがもっとも求められている。

清掃とは、「常に掃除をし、きれいにする」こと。

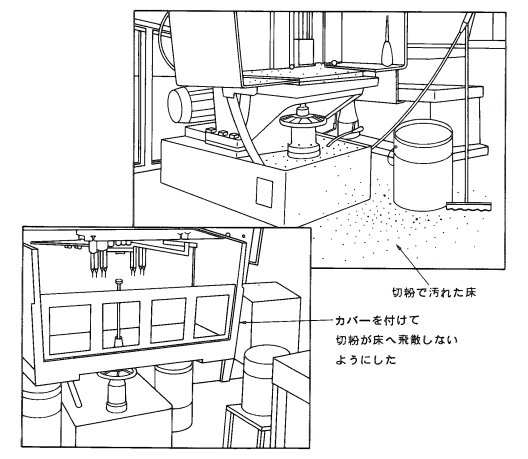

清掃の行き届いている工場は品質もよい、といわれるほど密接に関係する。まず、床はホウキで掃き、機械は布で拭くことが基本。またゴミや汚れの出ないような工夫も必要となる。とくに切り粉、切りくず、油モレなどは掃除をして、きれいにするのではなく、原点的対処が必要。

清掃は、保全活動の日々点検業務と一体化させ、清掃点検にすることが望まれる。とくに機械や設備の調子は作業者が一番よく知っているはず。日々点検清掃していれば、機械を布で拭く時、ちょっとした油モレや異臭など、いつもとは違ったことに気づくはずである。作業者と保全係との職場の壁を取り除き、全員で保全活動を展開することが大切となる。

清掃とは文字どおり、"掃き清める"ことであるが、これを職場に展開する場合は、業務として確立し、習慣化させていく必要がある。

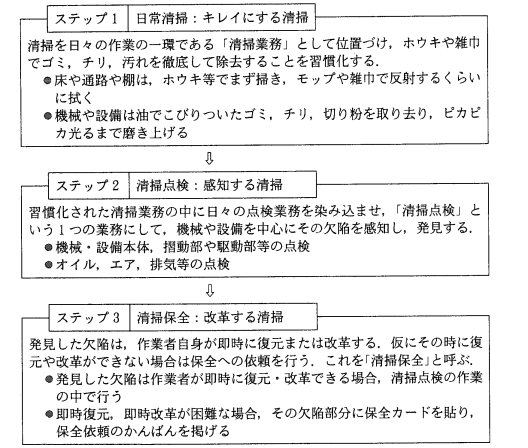

5Sでいう清掃とは、ホウキを握り、雑巾を持つという基本を土台にして、次の3つのステップを踏んで高度化させていくのが一般的だ。

ステップ1では、床や通路それに機械、設備を徹底して磨き上げて「きれいにする清掃」から始める。これは「ピカピカ作戦」等とも呼ばれ、ホウキで掃き、雑巾で拭くことを基本として日々行われる。また年に2回から4回ほど会社をあげて一斉に大掃除を実施する。

ステップ2では、単に「きれいにする清掃」をもう一歩深めて、きれいにした職場の中から、何らかの不具合点を感知できるような仕組みにしていく。これが「清掃点検」。

最終にステップ3では、「清掃点検」によって感知、発見した不具合点や欠陥を、復元もしくは改革・改善する。この時作業者がその場ですぐにできる復元作業は"即時対処"する。また、これが困難なものは、保全部門へ依頼して復元を行う。

清掃とは、業務の中に染み込ませ、清掃点検として確立、さらに復元や改革・改善といった保全業務をも取り込んで、「清掃保全」とし、習慣化させていくことが必要である。(図76)

図76 設備故障を防ぐための清掃3ステップ

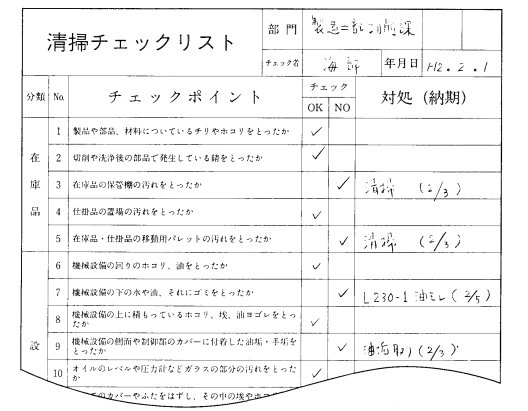

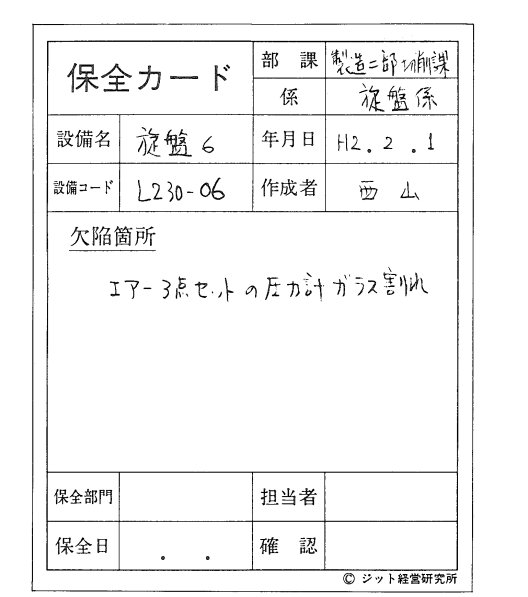

清掃は、保全活動の基本としての日々点検業務と合わせられ、清掃点検として毎日実施すべきであるが、それが確実に実効されているかを見るために用いられるのが、この「清掃チェックリスト」である。そのほかに「清掃点検チェックリスト」等があるが、さらにステップアップさせるためには、保全を必要とする箇所に貼る「保全カード」、保全部門へ保全要求する「保全かんばん」等を合わせ用いる。

清掃チェックリストは、在庫品、設備、スペースについての清掃時のチェックポイントをまとめた表で、一般的には、部門(工程名)、チェック者、分類、チェックポイント、チェック等の主要項目別に、チェック者が現場を巡視しながらチェックしていく。さらにチェックで"NO"の場合、清掃対処と納期を明記させる。(図77)

図77 ●記入例『5S指導マニュアル』、p.422より

清掃を徹底、習慣化するためには、清掃時間を決めて手際よくやることが望まれる。毎日、時間を手短かに区切って効率よく実行させるために生まれたのが、代表的な「5分間清掃」。

さらに、この5分間を効率よく生かすには、清掃の手順を決めなければならない。たとえば、切削の機械であれば、切削部→回転部→テーブル→制御部→油圧部→機械全体→作業区→置場等といった順序で。また、毎日の清掃が必要でない場合には、月曜から金曜までの1週間の中で巡回清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示、日々チェックを行う。

機械や設備の故障の多くは劣化によって発生する。日々行う日常清掃や年に定期的に行われる一斉清掃が習慣化したら、次は清掃業務の中に点検業務を組み込んで、“清掃点検”という業務をつくり上げることが要求される。

機械や設備のちょっとしたおかしな現象や動きは、普段その機械や設備に慣れ親しんでいる作業者が最初に気づくはずだ。まず、この感覚が大切であり、この「感知する点検」を清掃業務の中に取り込んだのが「清掃点検」である。その手順は、清掃点検対象の決定→清掃点検担当者の決定→清掃点検方法の決定→清掃点検実施→清掃保全実施等のステップで進められる。

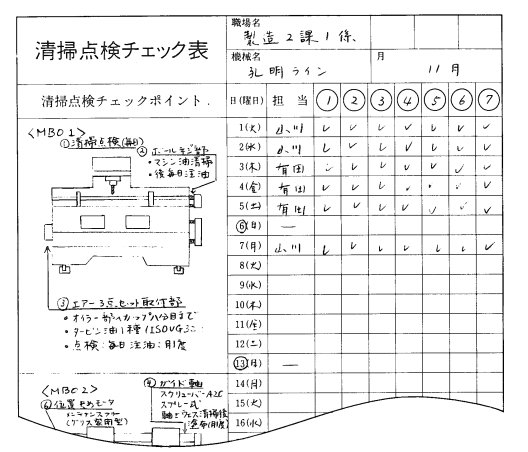

機械や設備に関しての清掃点検実施のための要項で、これをもとに機械設備1台ごとの「清掃点検チェック表」が作成される。

記載される主要な項目は、対象部門名、清掃点検の対象となる機械名、コードのほかに、①清掃内容(箇所)、②点検内容(ポイント)、③理由(清掃点検を怠たった時の現象)、④採用欄等。最後に対象機械の清掃点検チェックポイントとして採用する場合は、「清掃点検チェック表」のNo.を記入し、不採用の時は" ●"マークを付ける。

●"マークを付ける。

清掃点検の対象となるのは、機械、設備、治具、工具、刃具、測定具等が一般的である。

原則として、その機械や設備を日常使っている作業者が担当する。また多工程持ち等で、1人の担当機械の数が多くなる時は、職長やリーダーがそのいくつかを分担してもよい。

こうして決められた各機械ごとの担当者は、機械設備に取り付け、ないしは掲示する設備看板に必ず記名する。

"目で見る清掃"を進めるうえでの、重要なフォーマットの1つ。清掃は保全活動の基本としての日々点検業務と合わせられ、清掃点検として毎日実施すべきである。この"業務"が確実に実効されているかどうかを確認するために役立てられるのが「清掃チェックリスト」や「清掃点検チェック表」である。(図79)

図79 ●記入例『5S指導マニュアル』、p.450より

清掃点検の手順の3番に位置するのが「清掃点検方法の決定」。

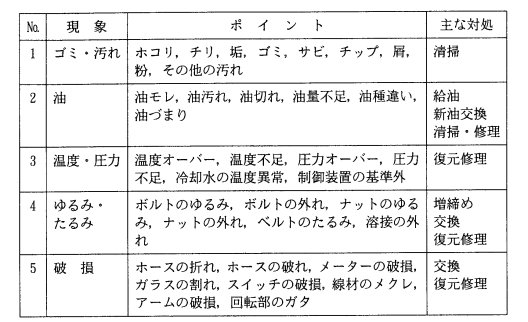

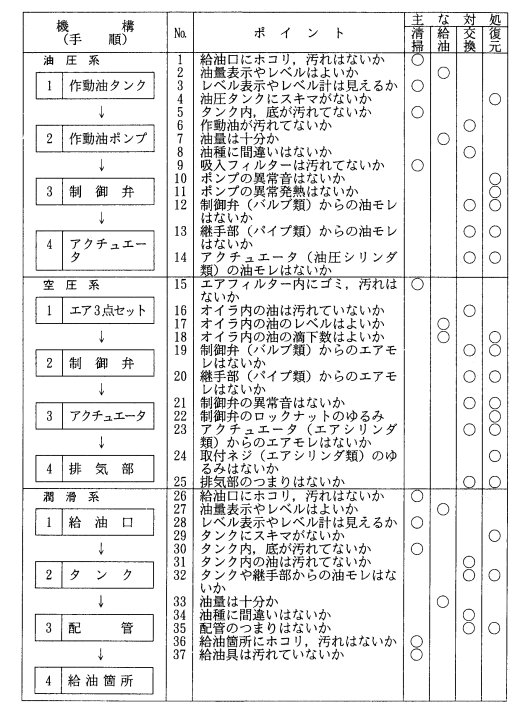

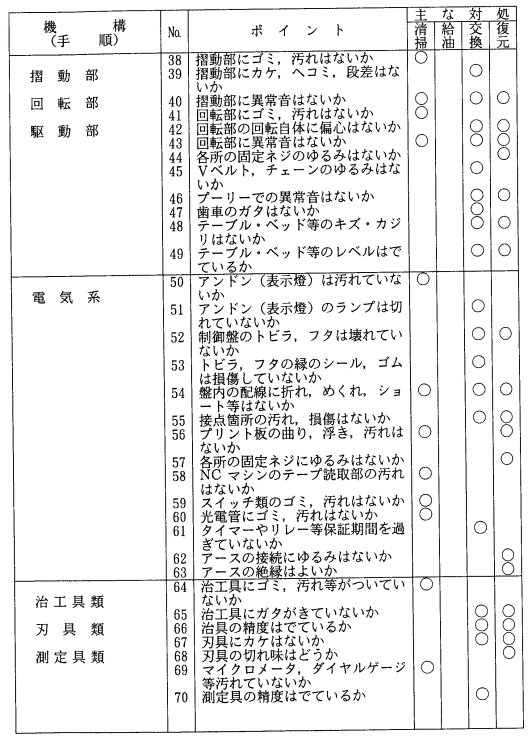

まず、点検すべき項目を洗い出し、これをチェック項目とし、清掃チェック項目の中に組み入れて、清掃点検チェック項目を作成する。また、清掃点検チェック項目をつくるためには、現象面から観たポイント、機構面から観た点検のためのポイントの両面から洗い出す必要がある。(図80、図81)

図80 現象面から観た清掃点検のポイント

図81 機械面から観た清掃点検のポイント

清掃とは、きれいですっきりした職場をつくり、気持ちよく働ける環境にすることであるが、より重要なことは、「使おう」と思った時に、その機械・設備等がいつでも正しく使える状態になっていること。このためには、年末に1回の大掃除のみならず、日々の業務の中に清掃も組み入れて全員が日常化、習慣化することがポイント

清掃は日々行うのが原則であり、作業後の後片づけ的掃除はもちろんのこと、作業前はその日の点検も含めて実施する―これが日常清掃の基本。これを徹底して習慣化するためには清掃方法等を決めて、円滑に実施しなければならない。清掃方法の主なものに、①5分間清掃、②清掃手順、③清掃対象と清掃用具等を決め、ルール化、標準化しておくとよい。

5Sとしての整頓は「要る物を使いやすいようにきちんと置き、誰にでもわかるように明示すること」と定義される。この場合、「不要物を一掃する」整理を前提としており、整理・整頓は一対で機能を果たす。

まず整理によって必要な物だけが残る。それらを生産活動においてもっとも効率よく置き直し、再び乱れないようにルール化する。さらにルールを維持するためには“誰にでも”わかる形で、その物の置き方をあらかじめ“標準化”しておくことが大切である。また「明示する」とは「表示する」ことであり、「看板」がその手段の代表格で、看板作戦は「目で見る整頓」として位置づけられる。

整理は「要る物と要らない物をハッキリ分けて、要らない物を捨てること」と定義される。

不要物はやがてムダとなって潜在化し、さまざまな問題を派生させる、コスト高、作業ミス、品質不良、機械故障、納期遅れ等。これらを一掃し、常に「必要な物を、必要な時に、必要なだけ造る」JIT生産を維持するためには、この整理は不可欠である。

整理を実施する際には、要・不要を区分けする明確な基準を決めること、全社的運動として推進することが重要なポイントとなる。また一般にその基準には使用頻度を採用し、要る=使う、要らない=使えない・使わない、ととらえられる。

整理の代表として赤札作戦があり、製造現場のアカやムダを表面化することから「目で見る整理」といわれる。

関連用語: 整列

材料から製品まで、停滞することなく加工が次々に施される流れ生産は、川の流れにたとえることができる。まず、全体の乱れた流れを"乱流"と呼び、これを整えて"整流"とする。しかし、この流れの中に不良やダンゴが混じっている場合、これを"濁流"といい、不良の流れない、ダンゴにならない仕組みをつけた清らかな流れにする。これを"清流"と呼ぶ。このように物の流れはサラサラ流れる清い川であればよい。

関連用語: 濁流

1個ずつ造ることを1個流しとか1個生産と呼び、これと同様に製品を1台ずつ造ることを1台流し、1セット流しもしくは通称セット生産と称する。たとえば部品A、B、Cで成り立つ製品について、ロット生産ではAをロット数、次にBを、最後にCをすべてロットの数だけ造って、最後に組立に入る。しかし、セット生産では部品Aを1個、B、Cも1つずつ造り、各々が完成した段階で1台の製品を組み上げる。これをセット生産と呼ぶ。

設備改革とは、道具としての機械設備を変えることである。これは、機械設備を新規導入したり、自働化ラインへの改造といったことが一般的であるが、JITでは以下のような12の設備導入の条件がある。

設備導入12の条件

条件1 いまの数字で儲ること

条件2 1個流しに徹すること

条件3 スピードよりもタクトタイムを重視

条件4 専用汎用化

条件5 小型で、いつでも移動できること

条件6 誰もが扱えて、かつ人が離れられること

条件7 投入・取り出しが一致していること

条件8 検査機能がついていること

条件9 良品・不良品のカウントができること

条件10 保全がしやすいこと

条件11 汚れが出ないこと

条件12 異常を知らせること

関連用語: 設備導入12の条件

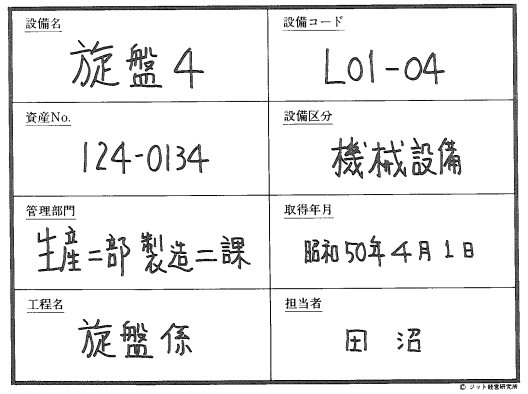

機械設備、治工具、金型等に関する看板は、"どんな機械・道具が、どこに"あるか、置場を明らかにするために表示される。機械設備名、設備コード、資産管理No.、設備区分(機械設備、測定具、金型、車両運搬具の分類)、管理部門名、取得年月(設備を導入した年月)、工程名、担当者名等を記入し置場に立てる。また機械設備に直接貼り付けたり、天井に吊るし掲示したりする。(図84)

図84 設備看板

機械設備はあくまで生産の"道具"であり、生産の仕組み・方式に応じて導入することが大切である。JIT生産においても、例外ではなく、意識改革・作業改革を前提とした次の12の条件を掲げることができる。

①いまの数字で儲かること→顧客要求高=産出高=真の能率、短期原価償却の設計

②1個流しに徹すること→流れ生産、全体の能率、ムダゼロ

③スピードよりもタクトタイムを重視→平準化、標準作業

④専用汎用化→専用ライン、安価

⑤小型で、いつでも移動できること→ライン化、キャスター作戦

⑥誰もが取り扱えて、かつ人が離れられること→標準化、多工程持ち、立ち作業、人離し

⑦投入・取り出しが一致していること(I/O一致)→入れ入れ作業

⑧検査機能がついていること→自働化、ポカヨケ

⑨良品・不良品のカウントができること→ポカヨケ

⑩保全がしやすいこと→点検、可動率

⑪汚れの出ないこと→5S

⑫異常を知らせること→アンドン

関連用語: 設備改革

物を工程順に流すライン化では、機械設備の小型化は不可欠。タクトタイムに合った1個造りを満足させる機械であればよい。それほどスピードを要求せず、専用機で安価、かつ不良の出ない仕組みが機械設備小型化の重要なポイントとなる。

関連用語: 小型設備

良品100%の品質保証は、JIT生産の大前提である。その意識強化のためにも、全社的に推進することが望ましい。(図85)

図85 全社的品質保証体制

全品を検査すること。“不良を出さない100%”の品質保証を維持するためには、全数検査が望ましい。そのやり方としては、“不良を見つける検査”ではなく、“不良をつくらない源流検査”を心がけるべきである。いくら全数検査でも、検査要員を増員したり、手間がかかるようでは結局やり切れない。そこで“抜取検査”で手抜きということになってしまう。

ポカヨケ、自働化、流れ生産等をフルに活用して工程に全数検査を組み込み、「全品良品を最低のコストで造る」ことが大切である。

関連用語: 抜取検査

材料はいくつもの工程を経て製品となる。この全体の流れを生産といい、その流れにムダがなく、スムーズな状態であることが能率アップにつながる。1人の作業者、1台の機械だけで、個々の能率を上げても、つまった流れでは全体の能率が下がってしまう。これを"個々の能率"と呼び、流れを乱す原因ともなる。1作業者や1機械、1工程だけの能率を考えるのではなく、製品ごとに1台何分何秒で造るのかを割り出す(タクトタイム)。これに合わせて、流れの各工程は作業をしていき、その中で全体の能率を上げていくことが主要となる。

関連用語: 個々の能率

流れ生産は言葉どおり、材料から製品までの全体の流れが基本である。1人ひとりの作業者、1台1台の機械、1つひとつの工程が、一定のリズムを刻む。このリズムとはタクトタイムと呼ばれ、顧客の要求量によって決められ、平準化生産となって全体の能率向上となる。

関連用語: 個々のリズム

工場内のスペースを有効に使うためには、スムーズな物の流れを考慮した各場所の位置決めをし、かつ安全が確保されていなくてはならない。その規制手段として用いられるのが、「線引き」である。一般の道路に見られるように、スペースに"線を引く"ことで表示する。通路と作業区を分ける「区画線」、扉の「開閉線」、通行の流れを示す「方向線」、置き場所を区分けする「置場線」、危険信号の「タイガーマーク」等があげられる。

また「線引き」には通常ペンキを用いることから、「ペンキ作戦」と呼ばれる。また、テープを貼ったり、アクリル板を線状に切り接着したりする。色については、はっきりとわかるように目立つものが望ましく、黄線や白線が適する。幅は5~10cmぐらい。(図87)

図87 ペンキ作戦での線引き例

多品種対応には、1台でなんでもこなす高価な汎用機は不適である。ムダな機能はすべて取り除いた、安価な機械で、使う時は、専用機の効率を、モデルチェンジ時には、それに追随できる汎用性を備えた機械を“専用汎用機”という。

1機種1ラインにすることをいう。機種の生産量に比例させて人員構成、平準化を図る。手作業の多い組立工程に適している。1ライン多機種を流す場合、機種切り替えのムダや、切り替えのわずらわしさによるダンゴ生産、在庫のムダが生じ、前後工程との同期化が困難となる。

問題・異常を予知・検知したその時点で即、作業をやめ、その場で即改革・改善をうながす方式である。ポカヨケにおけるこれはすなわち、後工程に不良を流さないことを意味する。しかし、稼働率を考慮すると、個々の機能は停止しても、全体のラインは止めない仕組みが必要である。アンドンで全工程に知らせ対処することはもちろん、定位置停止等の自働化も有効である。

清掃保全のあり方。

清掃点検業務において、何らかの不具合点や欠陥を見つけたら、“その時点・その場”で作業者自らが復元もしくは改革を行う。なお、即時保全が可能なレベル・項目をあらかじめ設定しておく。即時保全が不可能な場合は、「保全カード」を欠陥箇所に貼り付け、「保全かんばん」を掲示し、保全担当部門への依頼保全とする。

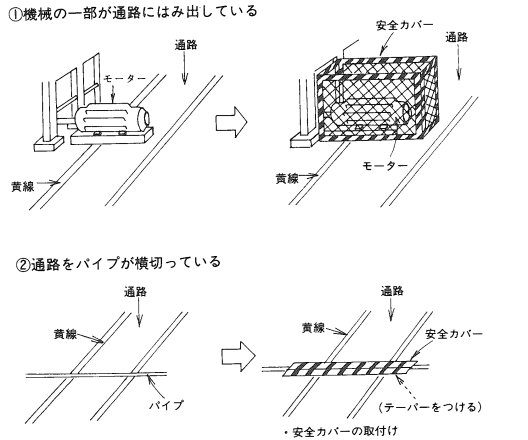

ペンキ作戦における"線引き"の1種で、危険地区に注意をうながすためのもの。通常、黄色と黒の斜め線を交互に引くことから、「虎マーク」とか「タイガーマーク」と呼ばれる。

通路に機械の一部がはみ出ていたり、パイプが横切っている箇所や、エレベータの昇降口や階段の第1段目等につけられる。

作業者がひと目で感知できる「目で見る整頓」であると同時に、安全管理における危険予知の面でも重要である。(図88)

図88 タイガーマーク

関連用語: ペンキ作戦

定期的にもしくはあまり生産・出荷されない品目で、長期間使われず保管されることから、休眠部品、眠り在庫、スリーピングストックとも呼ばれる。季節製品に用いる部品や、特注部品、高額部品、サービス部品等がこれにあたる。ただし、使用頻度によっては通常の生産活動において不要在庫品とされ、現場から離して置場を設ける。

なお、不要在庫品の中でも再使用不可の死蔵品とは区別し対処する。

関連用語: 死蔵品

後工程が前工程から、物を引き取る場合、2日に1回とか1日に1回といった大きなバッチ方式での引き取りではなく、1時間とか30分に1回引き取るような細かな引き取りを「多回引き取り」という。生産量が増えた場合、一度の引き取りの数量を増やすのではなく、引き取り回数を増やす対象となる。

顧客から要求された品物を1つ造るのに必要となる時間もしくはピッチをいう。これは機械能力や人員数によって決められるものではなく、市場から要求された生産数量と稼働時間が判断基準となる。算出する式は次のとおり。

1日当たりの生産数量=1ヵ月の生産数量/稼働日数

タクトタイム=1日の稼働時間/1日当たりの生産数量(日当たり数)

それゆえタクトタイムで物を造るということは、「顧客・市場の要求する必要数によってラインピッチを決める」ための平準化生産を意味する。

タクト内切り替えとは、主に組立ラインで使われるいい方で、1タクト内で部品や治工具の切り替えを行うことをいう。

未加工ワーク取り付けと加工済ワーク取り外し以外の作業はすべて機械化された状態。人による作業が、ワークを取り外し、ワークを取り付ける作業を繰り返すことから、「出し入れ作業」という。

関連用語: 脱着作業

少人化を実現するためのラインバランシングの方法。各作業者の担当範囲を拡大し、隣接作業者間において“助け合い”、作業バランスを調整できるようにする。たとえ標準作業のピッチが狂っても、品種切り替えによるアンバランスの発生、生産数量が日々変動しても対応しやすい。

文字どおり、立って作業をすること。JITにおける流れ生産の決め手である。座り作業では、どうしても自分から進んで付加価値をつけようとはしない。これは"受身の作業"と呼ばれる。一方、立ち作業では、付加価値を積極的に自分からつける意欲がわいてくる。これを"能動の作業"と呼び、作業者の付加価値に対する姿勢の違いが出てくる。台所で座っていては炊事がはかどらないように、立ち作業のほうが気持ちのうえで前向きになる。①動きやすさ、②助け合いの作業、③ノンバランシング作業、④多工程持ち等、ご利益は多い。(写真21)

写真21 立ち作業

関連用語: 座り作業

漢字の「看板」のことで、「表示看板」とか「3定看板」ともいう。看板とは物の表示であり、またそれが誰でもひと目で見てわかるように置かれなくてはならない。そこで"看板を立てて"置くことから、こう呼ばれる。(写真22)

写真22 工程表示立て看板

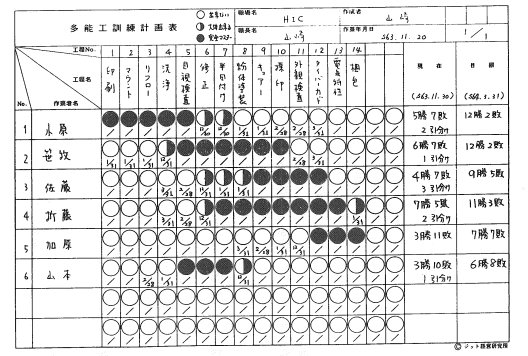

作業者の多能工としてのスキルアップを図るための「目で見る管理」表。作業者の現状のスキル、一定期間のスキルアップ工程(全社的方針・各作業者別)、多能工化の実績、フォロー処理等を記入し随時掲示する。

関連用語: 多能工星取り表

「目で見る」多能工化の1つ。ある一定期間における各作業者の各作業別実績表で、多能工養成のために職場に掲示する。評価はあらかじめ決められた標準作業のタクトタイム・手順等が基本となる。(図90)

図90 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.678より

関連用語: 多能工計画表

ムダ、ムラ、ムリの“3ム”を称して、ダラリの帯と呼ぶ。現状のやり方(表準作業)から“3ム”であるダラリの帯を取ると、最初の標準作業になる。

ボルトを外さずに刃物や型を替える手法の1つ。ボルトを少しゆるめ、刃物や型を少し回転させて外す。取り付けはこの逆。型等の交換作業時間の短縮ができる。(図91)

図91 ボルトを取り外さない改革

生産計画で、ロットにまとめた生産量や作業場にたまった過剰な仕掛在庫を指す。月いち生産やまとめて造るロット生産をするとダンゴができやすい。在庫のムダはもちろん、物造りの流れの妨げとなる。これを一般に「ダンゴ生産」という。

関連用語: ダンゴ生産

品種や工程内容が変わる際生じる段取り作業のことをいう。プレスの金型、成形やドリル等の治工具の取り替え、精密切削加工や化学装置の基準調整、変更それに組立部品や部材の切り替え、製造前の作業内容確認や掃除もこれに含まれる。

段取り替えは、従来熟練技能者が時間をかけて行うものという固定観念があって、その煩わしさからまとめて造ろうとするダンゴ生産に陥ってしまう傾向がある。しかし、この作業に要する時間の短縮や工数の低減、作業の標準化等の"段取り改革・改善"はJIT実現の決め手にもなっている。

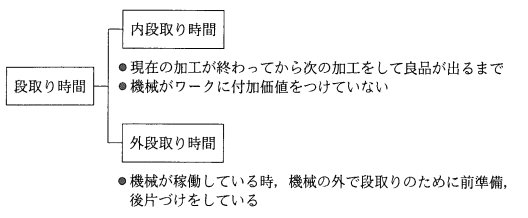

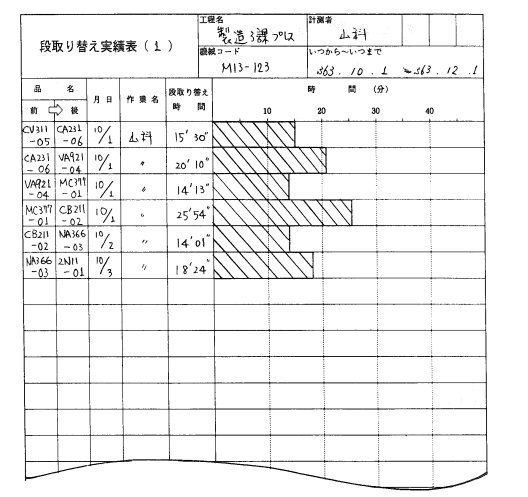

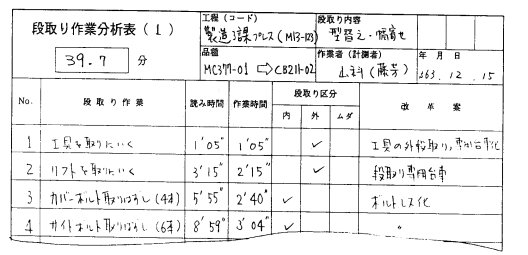

以下がその手順とポイントである。

①段取り作業の分析

段取りの仕組みを明らかにする→段取り替え実績表、段取り作業分析表→オモテ化

②段取り替えのムダ取り

段取り作業は通常、「内段取り」「外段取り」「ムダ」の3つに分けられる→ムダ取り

③内段取りの外段取り化

④内段取り改革・改善→カセット方式、ボルトレス、並列段取り替え

⑤外段取り改革・改善→専用台車化、段取り工の設定、5Sのうち整理・整頓

一般に、"段取り替え時間"とか"段取り時間"といった場合には、内段取り替え時間を指すことが多い。

内段取り替え時間とは、現在の加工が終わった時から、次の加工の最初の良品が出るまでの時間をいう。本来の意味の段取り替え時間とは、内段取り時間と外段取り時間の総和を示す。

関連用語: 段取り時間

段取り改革・改善を図るための記録表。工程・品種ごとに費やしている段取り替え時間を記録していき、どの作業にもっとも時間がかかっているか、弱点を見つけ出し改革案を出すための表。(図92)

図92 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.690より

総じて段取り替えを行う作業者のことをいう。

段取り作業の中でも基準変更による調整作業等は、従来から熟練を要すると考えられ、その段取り工は専門職とされることが多かった。しかし大方の調整作業は、人の目視と勘で判断することが多く、試し加工が必要となったり、時間のロス、誤差による不良発生、手待ちのムダ等を生む。

切り替えゼロを実現し、段取り作業による低コストを図るためにも、作業の標準化、調整作業なしの仕組み作り、そして全作業者を"段取り工化"することが大切である。

関連用語: 段取り替え

段取り改革・改善の第一歩は現状の段取り作業を把握することから始まる。その分析内容を明記したものを「段取り作業分析表」という。個々の作業者の作業内容をできるだけ詳細に記入する。1つの作業に対して、改革案が複数になるようでは分析が甘い。ここでキーポイントとなるのは、段取り区分の分類である。「内取り」か、「外段取り」か、それとも「ムダ」か。区分を明確にすれば、改革内容も具体的に展開しやすい。たとえば、「ムダ」→「ムダ取り」、「内段取り」→「外段取り化」「ボルトレス」「カセット方式」「並列作業」等、「外段取り」→「5S」「専用台車化」「段取り工の設定」等。

さらに複数作業者の作業関連を観るためには「公開段取り時間表」を作成し、職場全体の段取り作業の改革を行う。(図93)

図93 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.690より

段取り替え作業の専用台車。台車の棚に、その段取り替えで必要な治工具類を常時セットしておけば、探すムダがなく作業効率も上がり、また作業台として使うことも可能である。

こうした運搬用具の専用化は、運搬という動作を最小限とし、作業工程の一環としてライン化・流れ化を実現する。なお、運搬用具は運ぶ物の大きさに合わせて選ばなくてはならない。

外段取り改善の1手段でもある。(写真23)

写真23 段取り専用台車

段取り作業にかかる費用を示す。内訳は、製造事務作業費、機械段取り費、材料ロス、取り外し費用等。「経済ロット」を算出するための要素でもある。つまりこの段取り費用を削減すればするほど、小ロットとなり平準化生産に近づくことを意味する。

関連用語: 在庫維持費用

段取り作業の1つで、設備機械等の基準を変更するための作業を意味する。一般にこの調整作業は「熟練工でなければ」という固定観念から特別視され、個々の作業者に頼る傾向が見られる。しかし大方、作業に基準はなく目と勘で調整されている。

たとえば、以下のようなものがあげられる。

●金型の位置を調整する

●シャットハイトの高さを調整する

●締め付けの高さを調整する

●送りローラーの厚み、幅を調整する

●コンベアの幅を調整する

これらは、実際には付加価値とは何ら関係はなく「ムダ」といえる。段取りの時間短縮のためにも、調整作業の撤廃が望ましい。

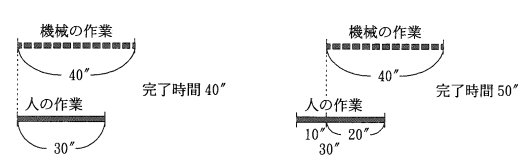

標準作業の中で用いられ、人や機械が直列的に作業することをいう。通常は人の作業(主に準備作業)が先行し、その完了に引き続いて機械の作業が始まる。付加価値はそれぞれ個別につけることとなる。完了時間は人の作業時間(手作業)と機械の作業時間(自動送り)の合計。(図95)

図95 直列作業

関連用語: 直列段取り替え

看板掲示のあり方。とくに場所表示では、通路に対して直角に掲示するこの方法がとられる。看板が視界に入りやすく、置場を探すムダを最少限にする。

学校のクラス表示看板はその例。(図96)

図96 直角掲示

関連用語: 並行掲示

陳列とは、ただ単に、物が見た目に“きれい”に並べられていること。一見、整頓が行き届いているように見えるが、それだけでは、真の整頓とはいえない。

通行時の安全とスムーズな人・物の流れを維持するために、通路に矢印のマークで示される。通路は"右側通行""左側通行"どちらでもよいが、一般には左側通行が多い。(写真24)

写真24 通行線

関連用語: 方向線

治工具整頓の進化論の中で、最高に進展した段階を指す。治工具を使わなくてよい整頓。つまり、整頓そのものをなくしてしまうことである。

整頓をなくすための根源は、いま使っている治具や工具を使わないで、同じ作業ができる方法を考え出すこと。そのためには、「なぜ使っているのか」、そして「その治工具の本質的機能は何か」、さらに「その機能を満足させる他のやり方は...」等、治工具を使わなくてすむ方向で、いろいろ検討を加えること。そうすることによって、使っている治工具の本質機能が浮き彫りにされる。仮に"回す"ことが、その工具の機能だとしたら、工具を使わないで"回す"ことを考えてみる。そこでボルトやネジに、取手やハンドルの機能を付加すれば、工具を使わずに、しかも同じ機能が得られることになる。

もちろん、その前段として、治工具の共通化を図ってみるのも必要なことである。

1ヵ月の中でA品種は月の前半、B品種は月の後半というように、ある期間、同一品種の物を造り続け、月に1回の生産チャンスをもつ「基準生産日程」が前提にあり、これに生産数量をあてはめていく。1ヵ月まとめて造る形になるため、当然ダンゴ生産となる。少品種多量生産時代に通じたプロダクトアウトのやり方。多品種少量のマーケットインに対応するにはできるだけ短いスタンスの生産計画作成と、数多い生産チャンスが決め手となる。

関連用語: 週いち生産

「不必要な物を、不必要な時に、不必要なだけ造る」ことを、“造り過ぎのムダ”という。JIT生産の正反対のやり方である。この造り過ぎのムダは、数あるムダの中でも、極悪なムダであり、他のムダを招く“ムダのルーツ”ともなる。

治工具類を上から吊るして乱れない整頓を志向すること。つまり、治工具類を使用点の上にゴムやバランサーで吊るし、使い終わって手を離して一発で整頓を完了させる仕組みである。

使い終わった治工具は“戻る”という現象はあるが、人は“戻す”という行為をしていない。つまり、人の戻すという意識を取り去ってしまったので、乱れようがないということである。

何らかの異常が発生した場合、不良を出さない仕組み作りとして、流れの中で即改革・改善することが大切である。

手作業中心の組立ラインでは、各作業者が異常に気がついたら、「SOSボタン」を押しラインを止め、問題点を表面化させる。だが、頻繁に行われると仕事にならないし、現場のリーダーとしては、ラインを止めずにスムーズに流したい。その両方を解決したのが「定位置停止」である。

まず、SOSボタンが押されると、アンドンが緑色の正常から異常発生の黄色に変わりチャイムが鳴る。これにより、現場リーダーが駆けつけ、あらかじめ設けられた「定位置停止」地点にくるまでに対処し正常に戻す。定位置までに対処できなければ、アンドンが赤に変わり、はじめてラインが停止する仕組みである。停止信号を送ってから実際に停止するまでに一定の時間があるため、助け合いができラインの流れを止めずに処理できる。

作業人員のとらえ方の1つで、各現場・各工程・各ラインの作業者の人数が常に一定であるとする。

定員制を基本に能率向上を考えた場合、生産性(=産出高/投入高)を上げるには、投入高は一定であるわけだから産出高を増やすしかない。高度経済成長の"造れば売れる"時代には、この方法は需要と理に適っていたが、多品種少量生産で市場の変動の激しい時代では、フレキシブルに対応しにくい。

「省力化」や「省人化」等はその例である。前者は需要が減っても機械化にしても、人数が変わらないのでは単に作業者の労力を省くだけとなり、人件費のムダが生じる。後者は需要の変化を考慮せず単に人を省き、新たに定員制を組む。

ゆえに日々変化する受注に応えかつ生産性を上げるには、ニーズに合わせて作業人数を決める非定員制の仕組み(少人化)を取り入れなくてはならない。

関連用語: 非定員制

時間を決めて定期的に運搬することをいう。バスの運行をヒントにしたもので、各工場、工程に“バス停”を設け、そこを巡回する。この運搬スケジュールは生産計画をもとに、運搬時間、回数、量、距離、労力(人件費)等が効率的かつ必要最少限になるように組み立てる。

いつでも、何回でも、どんな量でも不規則に運搬していると、人件費や時間のロスが生じ、その結果“高コスト”になってしまう。そうした生産管理の面で定時運搬は有効な改革である。

作業の回数や部品の個数、時間等、"数値"に基準を置いて、これとの差異により良品・不良品を区別するやり方をいう。具体的に何を基準にするかによって、以下の3つの方法がある。

①カウンター方式...作業の回数や部品の個数をチェック

②残数方式...いくつかの部品を組にして1セットの場合、あらかじめセット数分だけ用意し、部品の"残り"で異常をチェック

③定数検出方式...圧力、電流、温度、時間等に目安を置く

保管や工程待ち等の仕掛り状態をいい、生産の流れの中で、付加価値が高まらずに物が停まっている。一般に、貯蔵、在庫、仮置き等とも表現される。代表的な停滞は、①前後工程の能力バランスが悪いための停滞、②1つの工程に複数工程が合流するために発生する停滞、③段取り替えや切り替えを避けて先造りや先買いにより、後工程の能力不足が生じて停滞し、在庫が発生する。在庫は、「問題解決」にはならず、「問題回避のクッション」になり、真因解決にはつながらない。

関連用語: 運搬

ゼロ・ベース発想法に基づく7ゼロ生産の要素の1つ。

「変種変量生産」といういい方があるように、市場ニーズは日々めまぐるしく変化し、製造現場では"フレキシビリティ"=柔軟性が問われている。小回りが利く生産か否か、いい換えれば、"大よりも小""長よりも短"の中に利益を見い出す"スモールメリット"思考が求められている。

停滞ゼロは納期対応において"スモールメリット"を可能にする構想で、短納期化を目指し、その指標であるリードタイムの時間短縮を図る。

停滞とは、作業待ちの状態にある時をいい、運搬待ち、納入・出荷待ち、入出庫待ち、加工待ち、組立待ち、検査待ち等々、工場内には多くの停滞が蔓延している。また同時に「物を停めて置いておくこと」となり、物は在庫として存在する。在庫は概して欠品・納期遅れを避けるための問題解決策として正当化されるが、あくまで暫定的な改善であって、納期は厳守されるがまた欠品・遅れが再発しかねない。"待ち"はムダな時間の経過となり、結局リードタイムをむやみに長くし需要変動に対応できず、さらに過剰在庫を生み出す悪循環を招く。

「なぜ、物は停滞するのか。停滞がなくても、物は造れる」を信念に物の停滞時間をゼロにする。すなわち在庫ゼロにした物造りの必要最短時間、つまり時間のムダゼロ化を徹底し生産方法を組み直す。かつ納期遅れゼロであってこそ顧客の短納期ニーズに応える真のリードタイム、真の納期対応といえる。

そこで停滞ゼロはリードタイムの意識改革から始まる。

●リードタイムとロットは比例する→1個流し(→流動数曲線)

●顧客リードタイム=∑全部門(受注から納入まで)リードタイム→全社的推進

●製造リードタイム=∑正味加工時間

※正味加工時間(ワーク1個に付加価値をつけるのにかかる作業、加工着手から完成品になるまでの所要稼働時間)(→タクトタイム)

また受注後に製造する受注生産が前提であり、その低コスト化・短納期化が可能となる。ルール化としてはもちろん、5Sが基本となり、具体的仕組み作りは、図97に示したとおり。

こうした納期対応力は企業のもつ統合力にもつながる。自社内にとどまらず、外注・購入業者を巻き込んだ"体★たい★の改革"が望ましい。

図97 停滞ゼロへのアプローチ

改革前の姿と改革後の姿を、同一地点から写真撮影することをいい、具体的には、整理・整頓等の結果を定点撮影し、改革状態を確認することに活用される。

在庫は悪である。在庫の山は過剰な物の「停滞」である。一般の工場では、この停滞(テイタイ)→加工(カコウ)→停滞(テイタイ)→運搬(ウンパン)の四拍子で進行する"テカテウ生産"が多い。停滞回数・時間が多ければ多いほど、製造リードタイムを引き延ばし、在庫を増やし、かつ多くのムダをつくり上げる。まず停滞をなくすことが必須。それができなければ一歩譲って、必要最少限に抑えることである。(図98)

図98 テカテウ生産

関連用語: カウカウ生産

月別の生産量だけを示し、現場に指図している場合によく起こる。「終わりよければすべてよし」の論理で、月の後半5日間ぐらいで追い込み生産したりする。つまり月の前半はマイペースで組立部品を造り、後半にダンゴ生産して帳尻を合わせることを「でかんしょ生産」という。"月いち"ではなく"週いち"や"日当たり"の生産計画の立て直しが必要である。

関連用語: 月末集中生産

“過剰在庫”はムダのキワメツキ。一方“過少在庫”では欠品を起こす。そこで生まれたのが“適正在庫”という考え方。

たとえば、販売目標を基本とした場合、次の式で適正在庫を算出する。

適正在庫高=年間売上高/商品回転率

年間売上高4,000万円、商品回転率16回転だとすると、4,000÷16=250万円 1回転当たりの在庫周期は 365÷16=23日 となり、適正在庫は金額で250万、日数で23日分ということになる。しかし、環境はめまぐるしく変化し、年間売上高、商品回転率も市場に合わせて大きく変動する。式から得られた数字はあくまでも目安にすぎない。“見かけの適正”とでもいえる。

確かに、売上高とか在庫回転率といった経営指標は大切である。しかし、なんの努力もせずに“適正”といった言葉を乱用し、この数字をかたくなに守っていれば「会社は安泰だ!」といった安易な考え方、つまり、その在庫を正しいとするなら、それ以上の工場革新は望めない。

販売が本当に求めているものは“在庫”ではなく、“欠品をなくす”こと。このためには在庫で逃げず、業務の改革が必要である。“適正在庫”と問われたら、即座に「それはゼロである」と答える気構えが必要となる。

作業時間のうち、人(作業者)の動作にかかる時間を指す。さらに人の動作は「手作業」と「歩行」に分けられる。

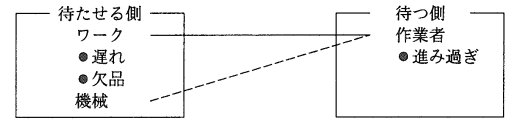

ワークの遅れや欠品、機械・設備、運搬道具、人等に起因して、人の手待ちや機械の手待ちが発生する。これを、手待ちのムダという。待たせる側の要因と待つ側の要因により、多くの組み合せが発生するが、生産要素のムダを引き起こして、生産効率の低下を招く要因になる。(図99)

図99 待つ側(作業者)と待たせる側(ワーク)の原因

関連用語: 動作のムダ

工程内の仕掛品の個数のことをいう。機械の脇に置いてあるものだけでなく、機械に取り付けてあるもの・自動送りで人離しになっているものも含む。とくに作業を進めるうえで最低限必要な個数を「標準手持ち」という。多過ぎる手持ちはムダである。

関連用語: 標準手持ち

機械設備が正常に稼働しているか、故障が発生していないか否かをチェックすることをいう。保全活動の3つの習慣の1つ。点検は決して作業の時間外に行うものではなく、標準作業の一環として位置づけなくてはならない。日常点検は清掃と合わせた毎日の清掃点検業務に組み込み、それを補う形で定期点検を行う。

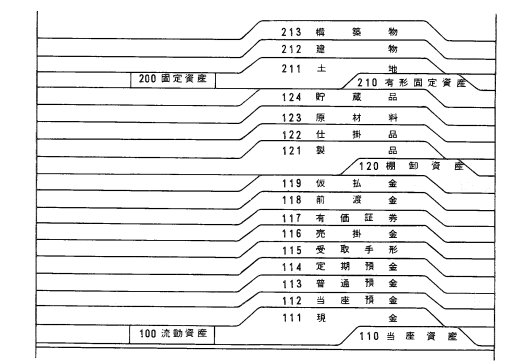

伝票を整頓する場合も、その基本事項はすべて文書と同様であるが、現在の会計制度では、伝票がそのまま帳簿の代替となり、その整理の仕方ひとつで会計業務に大きな影響を与える。このため、文書ニーズと伝票ニーズの違いを詳細に検討する必要がある。

〈違い1〉分類がより細かく、かつ一層の構造化が図れ、拡張性に富んでいる

〈違い2〉複写タイプのものが多く、紙質がやわらかく、薄いものが多い

〈違い3〉伝票は文書よりも流通性が大きく、一時保管といったことが頻繁に行われる

〈違い4〉流通性が大きいため、取り出しが正確にかつ迅速に行われる

〈違い5〉保管の完全性が要求される

以上のような伝票の特徴をとらえて、これに合った分類および保管方法を検討すればよい。その代表例に勘定科目別分類(図101)などがある。

図101 勘定科目別分類

また、一時的な保管で、枚数の少ない伝票はフォルダーを机上でファイルして保管し、多い場合はサイドキャビネットを脇に置いて、体のわずかな動きで取り出しができるようにするのも1つの方法である。

各工程がそれぞれ同じピッチを保って造ることをいう。このピッチは顧客の要求量によって定められ、「タクトタイム」と呼ばれる。在庫のムダができず、かつ、流れ生産の必要条件でもある。

付加価値を生まない動き、不必要な動き、遅速な動きは、すべて直接付加価値を生む"働き"にはならず、動作のムダとして扱う。動作のムダは、①人員や工数の増加、②技能の隠ぺい化、③作業の不安定性、④不要の動作、となるが、原因としては、離れ小島作業、職人気質の蔓延、レイアウトのまずさ、教育や訓練不足があげられる。対策としては、①流れ生産への組み込み、②U字型設備配置化、③「表準作業」の標準作業化、④「動作経済の原則」の徹底、が図られる。

関連用語: 手待ちのムダ

全国の土地のほとんどが、所と番地で表示され、誰でも地図でその場所を指し示すことができるように、物の置場の場所表示にもこの方法が適用される。

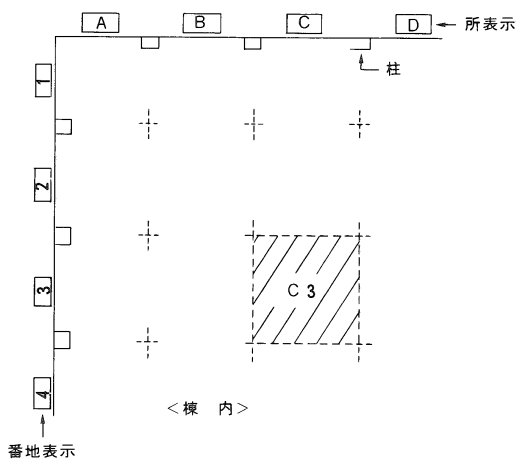

図102に示した場所表示法で見ると、AやBが所表示であり、これは工場でただ1つの名前となる。これに対して、1、2、3の縦の数字は番地表示である。このように、所番地をはっきり明示した工場では、新しく入ってきたパートの作業者に「A32の棚」と指定するだけで、目的の棚に行くことができるように、誰でも、目で見てわかるようにすることが大切となる。

図102 所番地表示

このような所番地による場所表示は、棚だけに使うだけではなく、倉庫や工場全体にもこの所番地(ロケーション)を適用するのが望ましい。とくに大物を扱う一品受注生産の工場では、棟内の所番地表示は必須となる。この棟内の所番地は、横と縦の所番地表示によって決まってくる。

全社的5S活動。「部品置場の看板は5Sのスタッフが作るものだ」、「5Sは5S推進チームの仕事なので…」等と各職場の人が考えているようでは、5Sの維持・発展は難しい。

まず、5Sは職場の1人ひとりが守り抜く気持ちをもつことがもっとも大切。全員実行型の5Sであり、トータル5S、つまりTQC的いい方をすれば“T5S”である。そして、次に各人の業務の中に5Sを染み込ませて“5Sのライン化”を図っていくことが肝要である。

工場革新に対する全社の意識の徹底、高揚のために有効な手段となる。できれば、社長なら年2回から4回ぐらい、工場長であれば毎月1回、現場の5S状況を巡視して歩く。この時、5Sや改革きっぷ等を渡し、気がついたことを指摘する。ただし、全般的に現場は5Sや改革活動を通してトップとコミュニケーションをもつことを期待しているので、話し合いを中心に巡回を行う。

「人と機械を離す」ために「自働化」を行うわけだが、人手なしで付加価値をつける自働機ということで、全作業の機能をもつ。自働機の別称で、「~しながら~する」という意味から、こう呼ばれる。

タクトタイムで(平準化生産)、1個ずつきちんと工程の順序に従って(1個流し)、規則正しく(標準作業)造ること。JIT生産の基本。材料から製品まで、停滞や運搬等をできるだけなくして次々に加工していく物の流し方をいう。

関連用語: ダンゴ生産

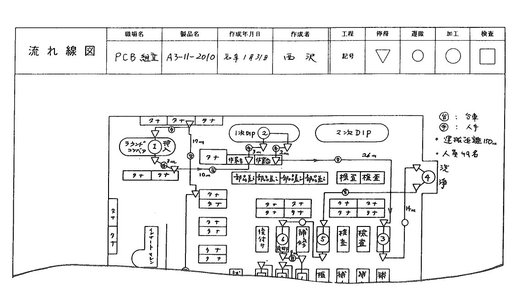

物の流れを停滞、運搬、加工、検査の4要素から"表★おもて★"にしたもので、ムダを表面化しムダ取りをするための道具となる。「流れ生産」化における生産分析の1つ。手順とポイントを以下に示す。

①P-Q分析によって区分された品種ごとに作成する

②生産現場の全体レイアウトを描く。機械設備、作業台、棚等

③加工・検査・運搬・停滞の作業工程がひと目でわかるように、各記号を用いて記入する。またその進行順・方向を線と矢印で表す

④運搬についてはその"距離と用具"、停滞は"平均仕掛量"を書き込む

⑤作業工程の総回数を求める

この結果、とくに運搬と停滞のムダが浮き彫りにされる。それらを排除し改革・改善後、新たに「流れ線図」を作成する。こうした見直しはムダゼロの「流れ生産」を実現するために大切である。(図103)

図103 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.625より

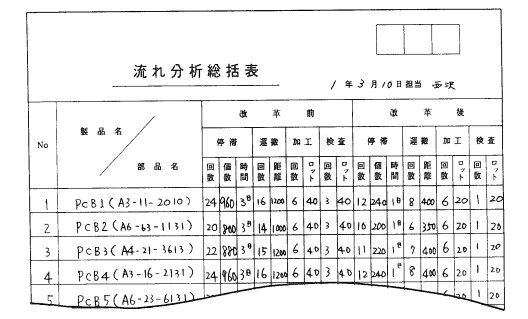

「流れ線図」によって分析した結果を一覧表にしたもの。改革前と改革後の状況を比較できるように記入する。(図104)

図104 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.627より

関連用語: 流れ線図

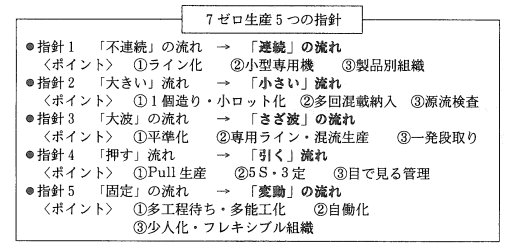

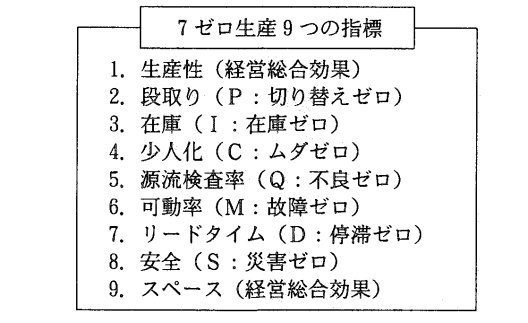

1970年代以降、製造業市場は消費者中心のマーケットイン思考が主流で、さらに「売れる(売れた)物を造る時代」といえ、多品種少量生産がニーズとなっている。7ゼロ生産はその生き残り戦略・工場革命として、JIT生産を実現するためのもので、企業イノベーションの本質的発想転換を提言している。

従来のIE、提案制度、小集団活動、統計的品質管理等の手法は、あくまで現状を肯定したうえの分析で、部分的に"善★よ★く改める"いわば「改善アプローチ」の低減発想法となる。たとえば、大ロット生産を小ロット化するようなもので、"見かけの効率化"を施したにすぎない。これに対し、7ゼロ生産では、現状を全面的に否定し"革★あらた★に改める"「改革アプローチ」とし、JITの"徹底したムダ取り"を基本とする"ゼロ・ベース発想法"で企業の再構築を図る。具体的には次の要素があげられる。

①切り替えゼロ(Products)←多品種化

「なぜ、切り替えをするのか。切り替えなしでも物は造れる」

②在庫ゼロ(Inventory)←問題表面化

「なぜ、在庫がたまるのか。在庫なしでも物は造れる」

③ムダゼロ(Cost)←コスト削減

「付加価値以外はすべてムダ。ムダ作業なしで、物は造れる」

④不良ゼロ(Quality)←品質保証

「なぜ、不良が出るのか。製品は不良なしで、必ず造れる」

⑤故障ゼロ(Maintenance)←生産保全

「なぜ、お前は止まるのか。機械設備は故障なしで、働き続けられる」

⑥停滞ゼロ(Delivery)←短納期化

「なぜ、物は停滞するのか。停滞がなくても、物は造れる」

⑦災害ゼロ(Safety)←安全第一

「赤チン、唾つけ絶滅。事故・災害は、必ずなくせる」

ゆえに各々の頭文字をとり「PICQMDS(ピックエムディーエス)」とも呼ばれる。

手順としてはまず、これら7項目を問題として認識し、上記に表した言葉どおり「なぜ(WHY)」の疑問から"真因の追求"をし、意識改革していくことが第一歩。そして図105の「5つの指針」にある"流れ"を念頭に対策を練る。この際5Sが基礎となることはいうまでもない。

図105

また、改革の相乗効果をうながすためにも実績評価は欠かせない。トップダウンで全社的経営目標を設け、結果は部課別・ライン別、月または年次でその推移をグラフ化し掲示することも大切であり、さらなる課題の叩き台とする。その指標項目には「9つの指標」があげられる。(図106)

あとは"3現3即3徹"の行動あるのみ。

図106

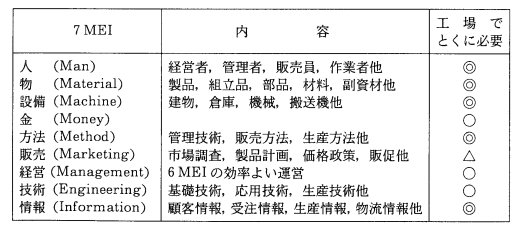

製造会社を運営していくために必要な要素は9つに分類される。それは、人(Man)、物(Material)、設備(Machine)、金(Money)、方法(Method)、販売(Marketing)、経営(Management)、技術(Engineering)、情報(Information)の9つである。それぞれの頭文字(7MとEとI)を、とって7MEIという。改革はこの9つの観点から検討していく。なかでも製造現場でとくに必要なものは、人、物、設備、方法、情報の4M1Iの5つ。具体的には、「作業指示(情報)を受けて、部品や材料(物)を払い出し、ある機械設備(設備)にかけて、作業者(人)が、標準作業(方法)に従って物を造る」ということ。(図107)

図107 7MEI

関連用語: 4M1I

整頓を根づかせるための手法の1つ。

整頓の方法にはいろいろあるが、事務所のファイルの整頓の乱れがひと目でわかるようにするために、ファイルの背表紙に連続の「斜め線」を入れておく手法もよく使われる。(写真25)

写真25 斜め線

1個流しの工程レイアウトの1つ。直線ラインをカタカナの"ニの字"のように2ライン合わせた配置で、行きも帰りも作業をする。(図108)

図108 ニの字ライン

「ジドウカ」には「自動化」と「自働化」の2とおりがある。前者は"自ら動く"こと、単純に作業を"機械化"することを意味する。この場合、不良が出ても機械には判断できず人の閑視(Looking)を必要とする。つまり人件費と設備費の二重のコストがかかってしまうことになる。後者は"自ら働く"こと、不良のチェックができる働く機械を意味する。つまり、「ニンベンのついた自働化」は3つの機能がある。

①人離し...加工運動のすべてを機械に任せる。人と機械を離す→人件費カット

②不良の出ない仕組み...人がいなくても機械だけで付加価値がつけられる→働く機械

③もう1つの自働化...加工部門の自働化を組立部門やラインにまで応用する

関連用語: 自働化

生産されたロットごとにその一部を抜き取って検査し、推計学を応用して、仕切り全体の合格・不合格を判断すること。この方法は手間がかからず合理的と勘違いされやすいが、生産者側だけに都合のよい"手抜き"検査で、全品良品は保証できない。品質保証とは不良ゼロが基本にあり、そのことから流れに組み込んだ全数検査のほうが望ましい。

関連用語: 全数検査

5Sの整頓をしやすくする方法の1つで、的を大きくし、作業をしやすくすること。たとえば、針に糸を通すのが難しいのは、狙いの寸法が小さいからである。狙いの寸法が大きくなれば、大体の勘で戻せるようになり、整頓が乱れにくくなる。(図109)

図109 ホウキとハンマー整頓の4つのステップ

多品種少量生産の平準化を行う過程で、組立工程のラインバランスを保つ方法の1つ。極端に工数の違う品種が流れる場合、オーバーする作業量を別に分けたラインでこなすこと。混流組立ラインでのアンバランス作業を補正するための手段。

関連用語: バトンタッチ方式

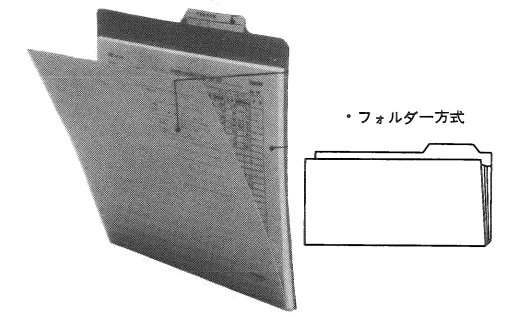

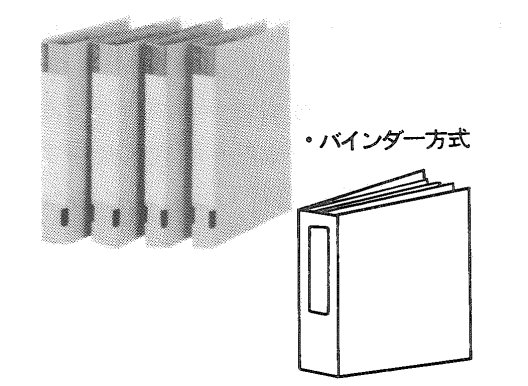

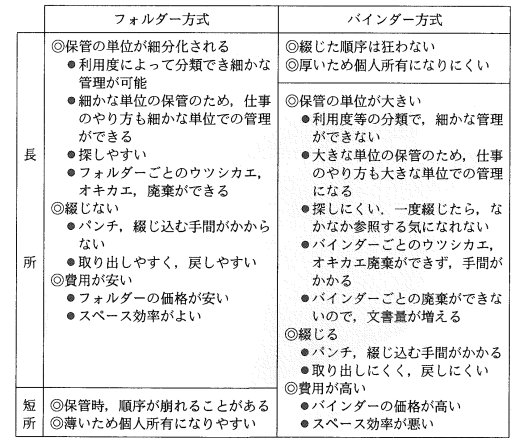

文書をファイルして保管する方法には、大別して「フォルダー方式」と「バインダー方式」の2つがある。フォルダー方式とは、文書をフォルダーにファイルして、立てて保管する方式。これに対して、バインダー方式とは、文書をバインダーに綴じて台帳の形で保管する方式である。(写真26、写真27)

写真26 フォルダー方式

写真27 バインダー方式

バインダー方式の短所、長所は図111のとおり。

図111 フォルダー方式とバインダー方式の長所・短所

関連用語: フォルダー方式

刃具にはドリル、タップ、フライス、バイト、鋸、砥石等があるが、これらを整頓するポイントを、置場、置き方、保管法の3点からまとめると次のようになる。

まず、刃具の置場設定には、集中置場と分散置場の2つの方法がある。集中置場は、刃具を1カ所に集め、集中して管理する方法で、刃具の使用頻度が低く、たまにしか使用しない刃具は集中置場に置いて管理する。これに対して、分散置場は、刃具を機械単位に分散して置く方法で、使用頻度が高く、機械単位で専用刃具とする。これは通称「機械持ち」と呼ばれる。

刃具の置場が決まったら次は置き方を決める。これには部品の置き方と同じように、機能別置き方と製品別置き方がある。機能別置き方とは、刃具を機能別に分け、同一もしくは類似の機能をもつ刃具をグループ化して置く。この置き方は個別生産に向いている。

一方の製品別置き方とは、刃具を製品製作の手順別に分け、製品単位に置く方法で、置場のライン化を意味する。この置き方は繰り返し生産の場合、便利である。また、刃具置場が移動できるように台車を利用し、外段取りでプリセットして台車上に準備しておく。刃物の交換時に、台車を移動して段取り替えを行う。この時、床面のレベリングと刃具のカチ当たりのない保管方法がポイントとなる。

刃具は刃先が命。ドリルやタップによく見られる刃のカチ当たりは絶対に避けて保管しなければならない。そのためには、刃具を1本1本単独になるように保管し、油を敷いて防錆を施し、かつカチ当たりを避けるために縦置きにするとよい。

端材とは、定尺の鋼材や木材等材料を一度使用した残りの部分をいう。

統計的在庫管理手法の1つで、在庫がある一定量に達した時発注を行う。その在庫量がすなわち発注点であり、それ以下になると業務上支障をきたすとする。Order Pointを略してOPとか、Reorder Pointを意味するROPとも呼ばれる。以下のように算出する。

発注点=1日当たりの消費量×購買リードタイム(発注から入庫までの期間に消費する数量)+安全在庫量

比較的需要が安定し、入手・保管が容易、安価な品目に適す。

多品種少量の混流組立ラインにおいて、常に作業のバランスを保つための方法。バトンタッチゾーンとは、前工程・後工程に作業の受け渡しをする範囲をいう。作業者の引き継ぎを一定に決めず、幅をもった引き継ぎの作業域をもたせることで工数の異なる品種への対応が可能となる。この時、作業の"助け合い"がポイントとなる。

関連用語: バイパス方式

物が整頓されず"バラバラ"に置かれている状態をいい、さまざまなムダを生み出す。必要な物がどこにあるかわからず"探す"ムダ、運搬の際は箱入れしなければならない"取り置き"のムダ、置場スペースを無用に広くとる"ムダ"、さらに荷崩れによる不良、滞留品・死蔵品を招いたりする。

物の運搬活性度も低く、"動かしやすさ"を示す「運搬活性示数」は"0"でもっとも非効率的な置き方といえる。

関連用語: 運搬活性示数

物を置く位置を表すための番地の表示を指す。

番地表示は通常、丁目表示と番地表示からなり、棚であれば横方向が丁目表示、縦方向が番地表示となる。また、丁目表示は左から右へ1~nの数字もしくはA~Zのアルファベットとし、番地表示は、上から下へ1~nの数字をふる。

関連用語: 所表示

日々いくつずつ造ればよいかという1日当たりの生産量・必要数のことを指し、次の式で求められる。

日当たり数=月産数(1ヵ月の必要数)/稼働日数

これは当然、顧客の要求する注文数に適っていなくてはならない。

清掃の最初のステップのことで、床や通路、それに機械、設備を徹底して磨き上げて“きれいにする清掃”である。これは「ピカピカ作戦」等とも呼ばれ、ホウキで掃き、雑巾で拭くことを基本として日々行われる。

数多い部品をラインに引き取る場合に用いる。外注メーカーや工程間の連絡かんばんの役割をもち、何の品物をどのくらい使うかという引き取り情報となる。

1個目の部品を使う時に"引き取りかんばん"を外しポストに入れる。外れたかんばんと空箱を持って前工程へ。ストアから部品を出して、仕掛けかんばんをポストに入れ、引き取りかんばんと差し替える。

注意点は以下のとおり。

①部品に手をつけたらかんばんを外す

②かんばんを持って前工程へ取りに行く

③仕掛けかんばんと差し替えて部品を引き取る

④かんばんなしでは運べない

関連用語: 仕掛けかんばん

比較的短い組立ラインでよく使われるアンドンの方法に「飛行機方式」がある。スチュワーデスを呼び出すコール・ボタンと類似することからこう呼ばれる。仕組みは次のとおり。

部品請求やトラブルが発生した工程で作業者が呼び出しボタンを押すと、水すまし、現場監督者に知らせるラインアンドン(タクシー方式)とその座席を示す工程アンドン(ハイヤー方式)が点灯する(通常、黄色)。引き続きライン停止ボタンを押すと、ラインストップを意味する赤色のアンドンが点灯する。対処が完了すればアンドンは消される。

関連用語: 異常アンドン

職場の人員編成の考え方の1つで、"作業者の人数は市場が決める"ことを基本とする。

JITの"少人化"でコスト半減を実現するためには必要不可欠な条件でもある。生産数量は機械能力やコンベアのスピードで判断するのではなく、まず顧客の要求量によってタクトタイムが決まり、そこから何名必要かを決める。顧客の要求量に合わせられるフレキシブル組織でもある。

関連用語: 定員制

作業のすべてを人が担う。人件費だけだが、原価低減には対応しきれない。

製品の加工作業は人手によるものと機械によるものがあり、この2つの関わり方には次の4つがあげられる。

●「人手」のみ...人件費だけだが、短納期化には不向きで不良も出やすい。

●「人手」+「機械」...作業の一部を機械化したが、人手が中心。人件費と設備費の二重のコスト。

●「機械」+「人手」...作業のすべてを機械化したが、不良が出ても停止しないただ"動く機械"なので、人の監視作業が必要となる。これは手待ちのムダと呼ばれる。

●「機械」...全作業工程を自動化。何らかの異常が発生すれば、機械自らが判断し停止、人に知らせる、という「不良の出ない仕組み」を備えている。

上記の「機械」の状態で、完全に「人と機械を離す」ことができる。これは「自働化」の基本である。

関連用語: 人離し

作業の「自働化」には、完全無人化が望ましいが、一気に導入すると、莫大な費用がかかったり流れを乱す機械設備であったり、かえって混乱を招きかねない。作業の1つひとつを観察し、どの作業から機械化するかを検討しながら、“段階的”に「自働化」を進めるべきである。

現状作業のやり方を"表(オモテ)"にすることを意味する。作業方法・時間等を明らかにし問題点を洗い出す改革の第一歩である。これをもとに改革をし、標準作業を設定することになる。一度設定した標準作業に問題点があれば再び表準作業を繰り返す。

関連用語: 標準作業

標準作業を実践するにあたって、目安となる作業票の1つ。タクトタイムを基準として、人と機械の仕事の時間的経過を表にするためのものである。作成手順は次のとおり。

①タクトタイムを赤線で引く

②サイクルタイムから1人でできるか否かの見当をつける部品別能力表で分析した手作業時間と歩行時間の合計から判断する

③作業内容を工程順に記入

④手作業・自動送り・歩行時間数をそれぞれ記入

⑤④の数値を表にグラフ化

(注)自動送り時間がタクトタイム(赤線)を超える時は、その分を0秒(スタート)の位置から引く

⑥作業の組み合せをチェックする。「手待ちのムダ」等の問題点を洗い出す

⑦票どおりに作業ができるか実践・確認する

関連用語: 標準作業票

目で見る管理の道具の1つで、あらかじめ決められた標準作業が正しく行われているかどうかを、随時確認するために提示される。工程レイアウトや作業手順をひと目でわかるように"図"で表し、通称"歩行図"とも呼ばれる。

一般には、作業における"人・物・機械"の時間的経過・移動を表にした「標準作業組合せ票」と対で用いられる。またこれらは各作業者ごとに作成される。記入項目は以下のとおり。

①作業順序...作業順に機械配置図にNo.をつける。これを実線で結ぶ(なお工程の最初と最後は破線)

②品質チェック...品質チェックの必要な機械に印をつける

③安全注意...安全・保全面で注意の必要な機械に印をつける

とくに刃具

④標準手持ち...手持ちが必要な箇所に印をつける

⑤タクトタイム/サイクルタイム

⑥正味時間...標準作業手順に従って行った時の作業時間。これには、品質チェックや治工具交換時間は含まない

⑦標準手持ち数...最低限必要な手持ち数量。自動送り・人離しの物は1つに数える

⑧分解番号...複数の作業者でワークを完成させる場合必要である

標準作業の3要素の1つで、作業上、最低限必要な工程内の仕掛品の個数を指す。機械に取り付けてある分(自動送り・人離しの状態)もこれに含む。他の2要素、タクトタイム・作業順序も考慮し、現場での実際の物造りを分析して決められる。

関連用語: 手持ち数

広義では文字どおり、品物の性質を検査することであるが、JIT生産においては、作業者自らがその工程内で良・不良のチェックを行うことを意味し、「自主検査」とも呼ばれる。不良を出しても工程外に流さないこと、また本質的に不良の出ない仕組み作りを提唱し、標準作業の一部に組み込まれる。

関連用語: 標準作業

規格どおりの“良品であること”、または“100%良品”を保証することを意味する。しかし、品質は、よい設備があるから維持できるものではないし、作業者の注意だけで守れるものでもない。顧客の要求する品質を満足させるためには、人・物・設備・生産方法といった生産のすべての要素を全体的にとらえ、これらを統合化させ、工程で品質をつくり込む仕組みを作ることが望まれる。

材料や部品の形状・寸法・重量の特徴を基準とし、不良品を判別する。その基準内容別にみると3つの方法がある。

①形状方式...穴、角、へこみ、突起、曲げ等、材料や部品の形状の特徴を使い良品としての基準を設定する

②寸法方式...縦、横、高さ、厚さ、径等の寸法を基準とする

③重量方式...重量を良品、不良品の基準とする

文書類をファイルする方法の1つ。フォルダーにはさみ、キャビネットや引き出しに立てて保管する。台帳形のバインダーと比べると、綴じ込みの手間がかからず、収納スペースが薄いため"多表題少枚数化"に対応した細分管理が可能、1表題1フォルダーとし、文書の作成→保管→ウツシカエ→オキカエ→保存→廃棄までの処理をフォルダー単位で行える、等の利点がある。この方式では、"探しやすく、使いやすい、出しやすく、戻しやすい"文書整頓が実現できる。なお、比較的低価格である。

関連用語: バインダー方式

付加価値とは、財務的には“生産金額から外部へ支払った金額を差し引いた残りの額”を示し、付加価値額という。

これを現場的に解釈すれば、“加工を付けて価値を高めること”が付加価値である。作業の中の加工だけが価値であり、これを働きといい一般に“仕事”と呼ぶ。

納入の始点と終点に仲介業者を置くことで、複数納入のあらゆる組み合せに応じた納入の簡素化・細分化が可能になる。また、"順序混載"と"多回納入"を加え、JIT納入の3要素である。

関連用語: 複数納入

ただ単に納入回数を増やした多回納入では、1回の納入量が減っただけで輸送距離や時間は変わらず、かえってコスト高となってしまう。そこで納入の始点もしくは終点を複数カ所にする。1カ所から1カ所への「単独納入」ではなく、1カ所から2カ所以上、2カ所以上から1カ所へと輸送ルートを巡回する形となり、その分、納入リードタイムが短縮され、コスト減につながる。

関連用語: 複合納入

標準作業の目安となる作業票の1つ。工程ごとに、部品の加工状況を明らかにするための表である。

チェックする主要項目は次のとおり。

①機番...使用する機械番号を記入

②手作業時間...人の手作業の時間、分と秒で記入

③自動送り時間...機械の起動後の加工時間、分と秒で記入

④完成時間...手作業時間と自動送り時間の合計を記入、ただし、並列作業の場合はどちらかの最大時間となる

⑤1個当たり交換時間...交換時間÷交換個数

⑥図示時間...作業形態、直列作業か並列作業かを記入

人による手作業の途中から機械の自動送りが始まる。一部分、手作業と自動送りが並列して進行する。

赤札作戦の結果、"不要"となった在庫品について、その数量・金額・廃却の有無等を記入した表。どの部門にどれくらいの"アカ"があったのか、ひと目でわかるようにし、状況を把握・分析する資産管理における基礎資料となる。

関連用語: 赤札対処

赤札作戦の結果、"不要"となった機械・治工具・金型等の赤札設備がどの程度現存するか、資産額の点からも把握できるようにした表。項目は、その数量・単価、取得年月日・金額、減価償却累計金額等を記入する。対処の際、検討資料とする。

関連用語: 赤札対処

不良検知とは、すでに発生した不良の検知をいう。不良を検知したなら、光(目)や音(耳)を用いて、不良の発生を人に緊急に知らせ、また機械設備の働きや機能を停止させて不良の続発を防ぎ、発生した不良が次工程へ流れない仕組みを作ることがポイントとなる。

ゼロ・ベース発想法に基づく7ゼロ生産の1要素。

100%良品は物造りの鉄則とし、不良ゼロはそれを実現するためのコンセプトで、品質保証における"検査"の概念を改革していく。

従来からの、良品・不良品を選り分ける「分別検査」や、不良内容を分析し改善する「情報検査」は、不良が出ることを前提とした事後対策であり"不良を見つける検査"といえる。これらは不良を減らす低減発想法であり、決してゼロにはならない。

不良とは元来"すでに造った物"であくまで結果といえる。問題は作業者の"ミス"により、不良という結果が生まれ、"使用者"からのクレームという形で顕在化する。ゆえに不良ゼロでは原点的改革として"不良を造らない検査"を目指す予防対策を講じる。これを「源流検査」と呼ぶ。

手順としては次のように展開する。

①意識化...「なぜ、不良が出るのか。製品は不良なしで、必ず造れる」とする●全数検査が基本・もっとも合理的→低コスト化②ルール化...「なぜ、作業ミスは起きるのか」さらに真因(誘発要因)を探ると、乱雑な置場、汚れている機械設備、整頓・清掃等の重要性が浮かび上がる。→5Sを3現3即3徹で規制する

●ロット生産は不良を潜在化する→1個流し

●不良は作業者のミスによって造られる

●不良は使用者が見つける

③仕組み化...ミス・不良の出ない・出せない仕組み、出ても流さない仕組みを形作る。工程で品質をつくり込むことを意味する。→ポカヨケ、ニンベンの自働化、ストップ方式(止まるライン)、自主検査(造った作業者自らが使用者となり標準作業の中で品質チェックする)等

さらには、不良ゼロの実績評価として「源流検査率」を求め、推進の指標とする。

いくら作業を機械化・自動化しても、良品と不良品の区別なく、ひたすら“動く機械”では、結局、作業者による監視や検査が必要となり、真の人離しはできない。何らかの異常が発生した場合、機械自身が判断し停止し知らせるという“不良の出ない”仕組みを取り入れることが重要となる。その仕組みは当然、各現場・各工程・各作業・各機械によって一律ではないが、工夫次第でどんな改造も可能である。例としては、マイクロスイッチの応用、ポカヨケ、検知機等があげられる。

規格に合致しない個々の品物をいう。通常、良品としての基準を設け、それとの差異で分別する。

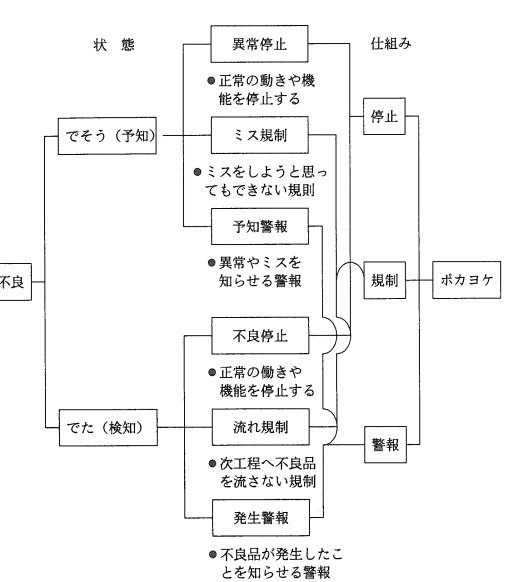

不良予知とは、“不良が出そう”という状態をあらかじめ認識(知る)ことをいう。不良予知をしたところで、不良を出さない対処をすることで、これには、①異常停止(正常の働きや機能を停止する)、②ミス規制(ミスをしようと思ってもできない規制)、③予知警報(異常やミスを知らせる警報)があり、これを仕組み化したものをポカヨケと呼ぶ。

JIT7つのムダの1つ。不良自体のムダと本来不必要な修正等のムダをいう。不良をつくるムダは、正常な物の流れを乱して、良品の生産性にも大きな影響を及ぼす。人や機械によるミスは不良を発生させ、不良の発生はクレームとなる。クレームを減らすために検査員を増やすが、これでは不良対策の要因には結び付かない。よい悪いの「分別検査」から、工程で品質をつくり込む、源流検査へと移行することが必要である。

関連用語: JIT7つのムダ

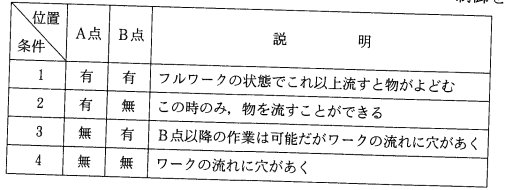

「もう1つの自働化」では、不良の出ない仕組みを"物の流れ"でとらえた、不良の流れない仕組み・造り過ぎない仕組みを展開させる。フルワークシステムはその代表例。

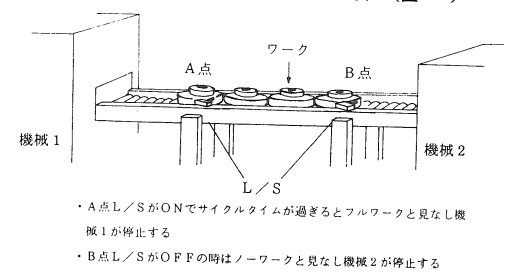

組立過程のコンベアライン内における2点を、それぞれA=前工程・B=後工程で設定する。A点にワークが有りかつB点にワークが無しで流れる、いわゆる「引っ張り生産」を正常とし、

P.234

異常事態が発生した場合は、A、B2点のいずれかで制御(リミットS/W)する(具体的には「AB制御」を参照)。これがなされれば、欠品・過剰在庫がなく常に1個ずつ流れる"清流"となり、「"濁流"の出ない仕組み」ともいい換えられる。

また流れ生産の同期化においても有効である。(図118)

図118 機械加工ラインでのフルワークシステム

関連用語: AB制御

フレキシブル生産とは、市場の激しい変化に対応すべく柔軟性をもった生産をいう。ここでの柔軟性とは“多品種化対応”と“機敏な計画変更対応”をいかにうまく行うかがポイントとなる。

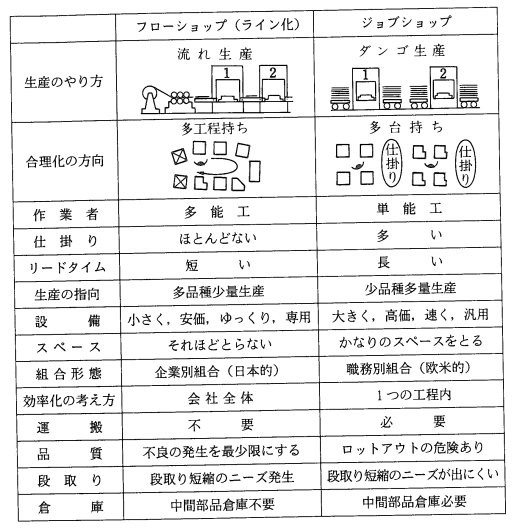

設備機械の編成形式の1つ。製品別配置法とも呼ぶ。製品を造る手順に機械を並べて、ライン化にすること。変化が激しく、顧客第一主義の時代にふさわしいレイアウトの方法といえる。また、従来の大量生産時代でのジョブショップレイアウトとまったく逆の設備配置をとる。(図119)

図119 フローショップとジョブショップ

関連用語: ライン、ジョブショップレイアウト

生産理念の1つ。生産者中心の考え方で、"造りやすい物を、造りやすい時に、造りやすいだけ"生産することをいう。そこでは顧客の経済性、合理性、利便性等が無視される。市場が造り手市場、売り手市場の場合、多く見られる。

関連用語: マーケットイン

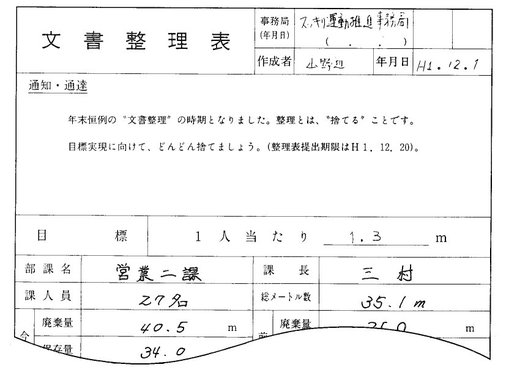

文書類を整理する際の"捨てる基準"を明記した表。"文書スッキリ運動"等の推進をうながすためにも、具体的な目標とその実績を目に見える形にすることが大切で、「文書整理表」は有効である。

文書量はすべてメートル単位で換算され、1人当たりの手持ち限度量、廃棄量・保存量・保管量、保管形態別の内訳等を記入し、前回との比較、課ごとに実績を評価する。(図120)

図120 ●記入例『5S指導マニュアル』、p.442より

関連用語: 文書の整理

文書類が作成・配付、保管、ウツシカエ、オキカエ、保存、廃棄されるまでの各過程で文書整理をスムーズに行い、その情報を有効活用するためにも、いかに整頓するかは業務上重要である。

そのポイントと注意点を以下に示す。

①文書はその利用度によって、「保管」か「保存」のいずれかの形で管理する●保管...日常業務の推進のために実際使われる文書で、身近な場所に置いておく(個人机・課ごとのキャビネット)②保管・保存文書には必ず作成年月日と保存年限を記す。また、作成中・処理中のものは看板等を掲げ、別途管理する

●保存...過去の業務を参照するための資料となる文書で、活動範囲外に書庫等を設ける

③保管場所の"ウツシカエ"、保存場所への"オキカエ"、廃棄の際のルール、たとえば保管・保存年限等をあらかじめ決めておく

④文書はファイルし、ファイル単位で分類・管理する●フォルダー方式は"多表題少枚数化"の細分化が可能で、フォルダー単位で処理しやすい

●1ファイル(収納適正文書量)は"ベスト70枚・ベター100枚"

●ファイルには表題、保管・保存場所には表示看板をつける

●1ファイル1保存年限...同一表題かつ保存年限を揃えればファイル単位で処理できる

●ファイル表題の分類...検索・参照時のキーとなる(地域別分類、主題別分類、カナ文字分類、コード別分類等)

そして、"探しやすい、使いやすい、戻しやすい"仕組みで、誰が見てもひと目でわかる整頓になっていなくてはならない。

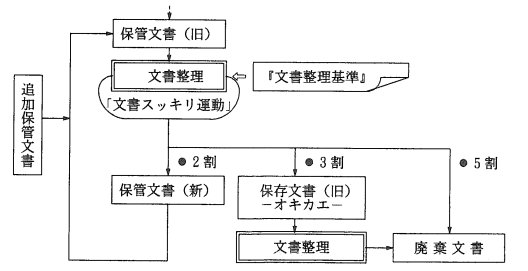

情報過多時代のあおりで、事務所内にはムダな文書類がはびこりがち。赤札の対象ととらえ、年2回ぐらい大々的に"捨てる"整理を全社で行うべきであり、これを「文書スッキリ運動」とか「書類棚卸制度」等と称する。

その際、"要る・要らない"の選別基準としては、通常、1人当たりの"手持ち文書量"を定める。保管形態に関わらず、すべて厚さによるメートル数で換算する。たとえば、コピー用紙100枚で1cmの厚さ、逆に3cmバインダー1冊は300枚、段ボール箱には45cm分、キャビネットは55cm分の文書が収用可能...。一般的には1人当たり1~1.5mが妥当な保有量である。

また文書の場合、そのすべてが多かれ少なかれ貴重な参照資料であるし、必ずしも使用頻度と要・不要度が比例しない。そこで、あらかじめ個別に保管・保存年限を設定し段階的に処理する。

①実際の業務で使用→身近な場所に「保管」

②1年以上経たもの→活性度の低い場所に「ウツシカエ」

③2年以上経たもの→日常業務の範囲外の場所に「オキカエ」・「保存」し参照資料とする

④①~③の対処外のもの→随時廃棄

ただし、法的書類等、半永久的に保存するものもある。

一方、"捨てる"整理よりは、必要以外の文書は"作らない・作れない"整理・仕組み作りが要求される。(図121)

図121 文書整理の流れ

作成された文書は、まず用途に応じて分類し、"ファイル単位"で保管、保存、廃棄までいたる。その際、各文書には作成年月日と「いつまで保管・保存するか」という"保管・保存年限"を必ず記す。これは文書管理および"捨てる"基準ともなる。

文書の場合、その使用頻度と要・不要度は一概に比例しない。たとえば、雇用契約書等はその例で、日常業務において利用皆無だが、退社時まで継続保存する。また、どんな文書も多かれ少なかれ貴重な業務資料となるので、保管・保存期間は比較的長い。

文書を保管・保存するにあたって次のことがポイントとなる。(図122)

図122 文書の保存までの流れ

①保管場所と保存場所を区別

●保管場所...日常業務上身近な場所、机引き出し・キャビネット等

●保存場所...日常業務活動外の場所に書庫を設ける(地下室、倉庫、外部施設)②保管・保存年限の決定

文書の内容・特徴によって個別に判断する。さらに、●各部門の共通文書洗い出し

●発信(文書作成)・受信(文書使用)ごとに決める

●保管・保存それぞれに定める③保管・保存年限ごとに処理

保管・保存年限を揃えてファイルし、ファイル単位でウツシカエ、オキカエされる。オキカエて保存する場合も、保存用段ボール箱は年限ごとに用意し表に明記する。廃棄は段ボールごと処分

文書を段ボール箱等で保存する際の文書保存箱単位のラベルで、保存年限を廃棄する時期を明確にするため用いるもの。

記入する項目は、①保存ナンバー(保存箱につけられたコード、もしくはNo.を記入)、②冊数(内訳の冊数)、③管理担当(管理担当の部門、担当者の氏名を記入)、④保存満期(保存が満期となり、廃棄対象となる日付を記入)等がある。

購買業者や外注業者が受注した品目を納入する際、受注時に指示された数量を一度に納入せず、何回かに分けて納入することをいう。また、発注側でまとまった数量で注文しても、製造作業に合わせて分納指示をする場合もある。

良品と不良品を分ける検査のことをいう。この検査を経れば、社外に不良は流れないため、万全の検査と勘違いしやすいが、不良を単純に判別するだけの作業であることが多い。このやり方では検査員を増強しても、不良は一向に減らない結果となる。

各自の文房具の最低必要数を決め、それ以上持っている文房具は返却し、各自の所有数を決定するために用いる整理表。

表には、①部門(文房具を整理する人の部門名)、②氏名(文房具を整理する人の名前)、③管理担当(文房具を管理する担当者の部署名)、④文房具(事前に記入されていない文房具があれば、No.とともに記入)、⑤最低必要数(定常的な業務を進めるうえで、最低限必要となる文房具の数を記入)、⑥現在保有数(現在持っている数)、⑦返却余分数(文房具管理部署に返却する数)―等の項目を見やすく表記する。

文房具の整頓を行う場合、「文房具は、まず個人の必要数の申告から始め、日々の業務で不必要な物は“持たない・持たせない”ことを基本」とし、スタートする。そして、毎日の仕事で必要となる文房具は“引き出し保管禁止”とする。つまり、引き出しの中に入れて保管をすれば、第一に“見えない”、第二に“在るか無いか不明”、第三に“探そうとしない”となる。

そこで、文房具はすべて机上に出し、誰が見てもひと目で文房具の所要数とその使用状況がわかるようにする。これを“オープン管理”という。そのためには、机上にひと目でわかる文房具の“すみか”となる置場を作ってやる。

文房具の置場は、丸い空缶などに差したりすると何がいくつあるかわかりにくくなるので、机上に文房具の形をイラストしたプレートを置き(形跡整頓)、必要数を書き入れた看板とともに見やすく整頓するほうがよい。

所表示看板の掲示方法の1つ。

方法としては、通路に対して並行(並行掲示)に看板をつけるものと、直角(直角掲示)のものがあるが、直角掲示だと通路の前方から内容が確認できるのに対して、並行掲示は看板の前まで行かないと見えないという欠点がある。看板の掲示はそれぞれの欠点を補ったものがよい。

関連用語: 直角掲示

JITでいう平準化とは、「徹底した品種と量の平均化」をいう。どの時間帯をとらえても扱っているすべての品種とその生産量が生産比率に比例し均一である。生産計画は、日当たり生産、さらに時間・分・秒単位まで細かく立てるのが望ましい。それだけ生産チャンスが増えるし、計画変更や追加注文にも柔軟な対応ができる。小刻みに生産し即納品するので在庫量も少なくなる。

この平準化を実践するにあたっては、次のことがポイントとなる。

①月産数、日当たり数からタクトタイムを算出する

②タクトタイムを基本にして、タクト表を作成する

③段取り替えや部品切り替えの時間を短縮する

④生産の流れ化を図る

⑤情報を小刻みに伝え、物の運搬は多回引き取りとする。

関連用語: 平準化生産

標準作業の中で用いられ、人や機械が並列的に作業することをいう。人と機械が共同で1つの付加価値をつけることになる。作業が完全に並ぶ場合の「完全並列作業」と、一部分だけ並列で他は単独で作業する「部分並列作業」の2とおりがある。完了時間は前者は各作業時間中で最大にかかった時間をいい、後者は各作業時間の合計から並列している時間を引いたものをいう。(図123)

図123 完全並列作業と部分並列作業

関連用語: 並列段取り替え

5Sは一般に赤札作戦から始める。まず、日々の生産活動に不必要な物を現場から追い出し、本当に必要な物だけを現場に残す。そして、これら必要な物を使いやすい形で配置し、物の表示をハッキリさせるために看板作戦を行う。

この看板作戦とほぼ同時期に、床や通路を明確にするために実施されるのがペンキ作戦である。

まず、工場を大きく"歩く場所"と"作業する場所"の区分けをする。前者を「通路」、後者を「作業区」と呼ぶ。この通路と作業区をハッキリ分ける線のことを「区画線」といい、分ける線や位置の線等、線を引くことを「線引き」という。

通路と作業区を分ける区画線が最初の線引きとなる。いきなり線引きする前に、まず作業区の位置決め、通路の確保をしなければならない。

作業区は、U字ライン作業での作業性を考慮し、かつ部品の位置等も考えて位置決めをする。また、通路は安全性を第一とし、かつ部品供給がスムーズに行えるよう配慮する。

よく床面が凸凹で、レベル出しができていない工場を見かけるが、この際、床面の補修工事をして、レベル出しくらいはきちんとできるようにしなければならない。

通路は、作業区の位置決めにもよるが、曲げたり、コーナーが多過ぎるのはなるべく避ける。折れたり曲がったりすると必ず衝突事故が発生する。とくにフォーク運搬をする工場では、レイアウト時に十分考慮する必要がある。

線引きは、一般にペンキを用いるが、テープやアクリル板でもよい。とくにアクリル板は、大板を購入してライン幅に切り、裏に接着剤をつけて区画線に使用するとペンキのようにはげたりせず、テープのようにはがれず、かつ水ぶきで簡単に元のきれいな色に戻る。しかも値段が安いというメリットもあるので、今後の区画線の材料の主役となりうる。

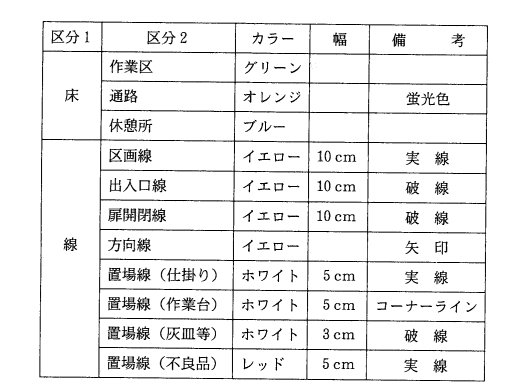

色については、通路や区画線は暗くなってもハッキリして、かつ浮かび上がるような色がよい。そこで、①作業区...グリーン、②通路...オレンジ(蛍光色)、③区画線...イエローとするとよい。

また、区画線の幅は5~10cmとする。3cmでは心細いし、普通の工場で15cmはでしゃばりすぎる。一般には7cmがよく使われる。