I dont know how to make plugins

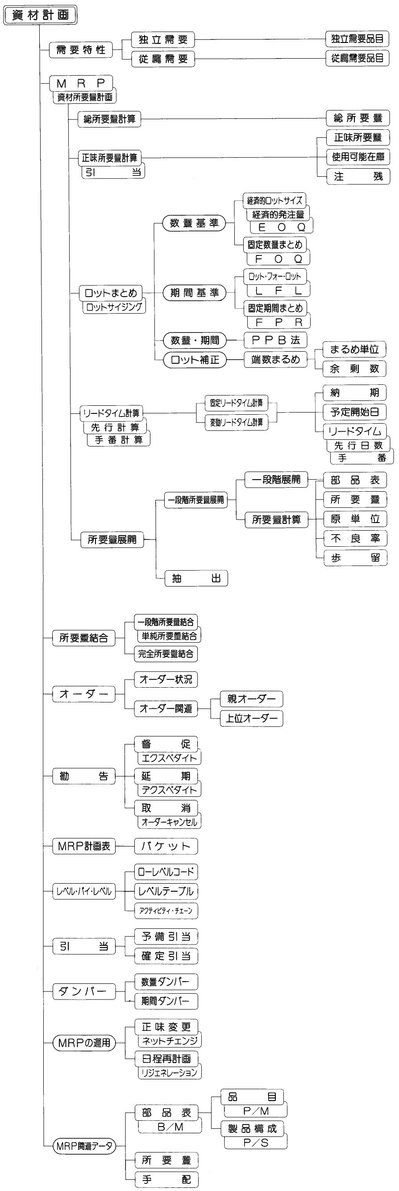

■ 業務内容:製品をつくるには組立品や部品、原材料といった多くの品目を必要とし、その購買、製造の手配が必要となる。このような業務は、資材部または購買部それに製造部の加工、組立、外注の各部門が分散して個々に行っている。

■ 問題点:資材計画の問題点を示す。

1.購買や製造の日程を一元的に管理していないため、変更調整ができにくい。

2.在庫が多いにもかかわらず欠品が多発し、調達係が走りまわっている。

3.適切なリードタイムがなく、あやふやな納期指定のため、欠品や、余剰在庫が発生する。

4.生産計画を受けてから、発注するまでの時間がかかり過ぎる。このため、実際の製造時間が短くなってしまう。

■ 機能:生産計画で立案された生産日程を基に、何を(品目)、いくつ(所要量)、いつまでに(納期)必要かを計算して購買や製造の手配を行う。

MRPで計画された組立品や部品されに材料は、購入したり、外注したりするものは購買計画は、内作するものは製造計画へ渡される。

■ 問題点:資材計画の問題点を示す。

1.購買や製造の日程を一元的に管理していないため、変更調整ができにくい。

2.在庫が多いにもかかわらず欠品が多発し、調達係が走りまわっている。

3.適切なリードタイムがなく、あやふやな納期指定のため、欠品や、余剰在庫が発生する。

4.生産計画を受けてから、発注するまでの時間がかかり過ぎる。このため、実際の製造時間が短くなってしまう。

■ 機能:生産計画で立案された生産日程を基に、何を(品目)、いくつ(所要量)、いつまでに(納期)必要かを計算して購買や製造の手配を行う。

MRPで計画された組立品や部品されに材料は、購入したり、外注したりするものは購買計画は、内作するものは製造計画へ渡される。

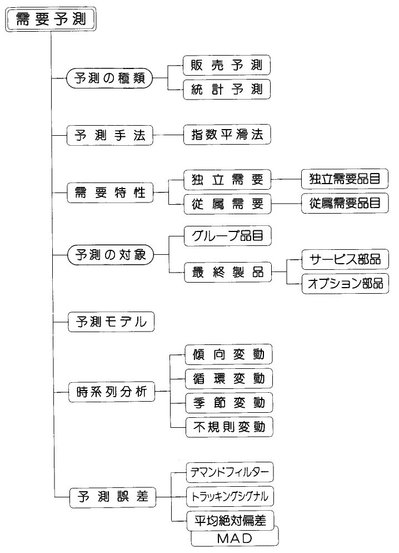

■ 業務内容:生産部門の需要予測は、販売部門から提示される販売計画を基に実績を慮して行われる。これは、中小規模の企業では、販売部門が、また販売部門が独立している企業では業務部の計画課とか管理課が担当するのが一般的である。

■ 問題点:次に問題点を示す。

1.各部門でさまざまな需要予測が行われ、整合性がとりいくく、予測の信頼性を下けている。

2.担当者の勘や思惑が優先し、現実を正しく表現していないため、予測がそのつど異なってくる。

3.データの収集、予測モデルの作成に、多くの時間がかかり、限られたモデルでしか検討ができない。

4.いったん作成したモデルは、変更されにくい。このため、環境の変化で、全く意味がなくなるか、かえって逆効果の予測をすることさえある。

5.販売実績などは、データにもれが発生することがあり、補正が必要である。

6.作成した需要予測が妥当かどうか判断することが難しく、担当者まかせになってしまう。

7.予測は当たらない。ゆえに過剰な在庫を抱えて、これを補っている。

■ 機能:受注オーダーの実績報と販売計画や製品需要を基に、予測モデルを使って製品単位または製品グループ単位の需要量の予測を行う。また、経済指標や企業の外的要因から予測モデルを作成し、製品グループの単位で、需要量の予測を行う。これと新製品需要予測を比較して、調整を行って、新しい製品需要予測を作成する。

■ 問題点:次に問題点を示す。

1.各部門でさまざまな需要予測が行われ、整合性がとりいくく、予測の信頼性を下けている。

2.担当者の勘や思惑が優先し、現実を正しく表現していないため、予測がそのつど異なってくる。

3.データの収集、予測モデルの作成に、多くの時間がかかり、限られたモデルでしか検討ができない。

4.いったん作成したモデルは、変更されにくい。このため、環境の変化で、全く意味がなくなるか、かえって逆効果の予測をすることさえある。

5.販売実績などは、データにもれが発生することがあり、補正が必要である。

6.作成した需要予測が妥当かどうか判断することが難しく、担当者まかせになってしまう。

7.予測は当たらない。ゆえに過剰な在庫を抱えて、これを補っている。

■ 機能:受注オーダーの実績報と販売計画や製品需要を基に、予測モデルを使って製品単位または製品グループ単位の需要量の予測を行う。また、経済指標や企業の外的要因から予測モデルを作成し、製品グループの単位で、需要量の予測を行う。これと新製品需要予測を比較して、調整を行って、新しい製品需要予測を作成する。

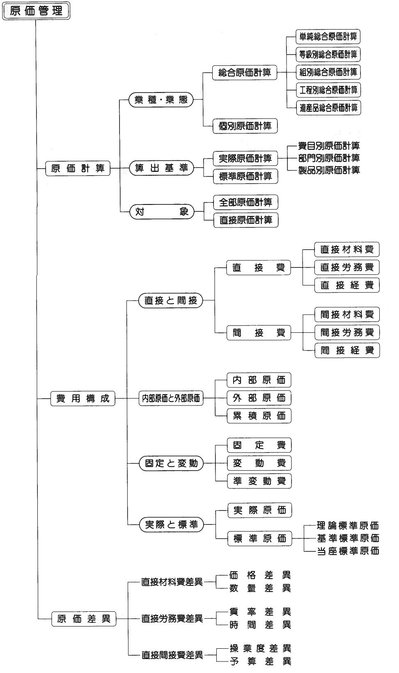

■ 業務内容:定められた品質の製品を所定の期日までに、最低の原価をもって生産することは、製造企業の経営にとって主要な機能である。企業は利益を追求する組織体であり、このためにも原価は管理されなければならない。

原価管理とは、経営のムダを、金(原価)という企業活動全体に共通する一般的尺度に置き換えて、徹底して排除することをいう。つまり"ムダの排除"を金の面から捉えて改善することである。

原価管理のための原価計算は、大きく3つの目的をもっている。第1に責任者を明確にし、その業績を測定評価する。第2に経営責任者に業績結果を報告し、第3に改善実施がどの程度進み、業績に対してどのような影響があったかを判断することである。

一般に、このような管理活動を行う部門は、予算課とか会計課と呼ばれるところで、予算課では、標準原価の設定を行い、会計課では、原価計算をして各種の報告書を作成する。具体的には、①職能的責任の区分に従って原価部門を設定し、②標準原価を決め、③実績との測定が可能なような原価計算制度を実施し、④標準原価と実際原価の差異分析をし、⑤その原因を調査分析して、⑥結果の報告を行い、⑦これにより改善措置をとる。

このようにすることで、組織のすべての人が生産性向上への動機付けを受け、原価低減活動、ムダの排除へとつながっていく。

■ 問題点:原価管理には、次のような問題点がある。

1 全体的に原価の意識が低い。

2 原価計算が財務会計上のために行われており、原価データの内容が粗い。

3 原価情報として提供、把握するタイミングが非常に遅い。

4 原価資料が経営意思決定や経営管理に効果的に活用されていない。

5 従来からの原価計算制度が多品種少量生産への移行に追随できない。

■ 機能:部品表を使用して、製品、組立品、部品および原材料など、すべての品目について直接費、間接費を考慮して製品別の標準原価計算を行う。また、工程管理や受入・検収管理などから渡された原価情報を使って、原価管理をするために必要な費目別、部門別、製品別の原価表を作成する。

■ 業務内容:製造担当者は、よりよい品質をそなえたものを、より経済的に、どのようにしたらつくれるかを絶えず考え続けている。そしてこのことが、とりも直さず製造企業の大きなねらいにもなっている。

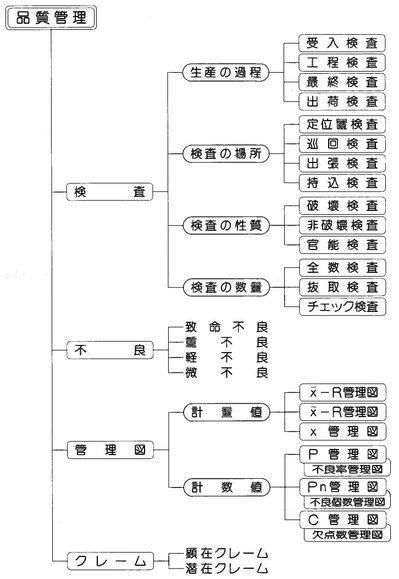

■ 業務内容:製造担当者は、よりよい品質をそなえたものを、より経済的に、どのようにしたらつくれるかを絶えず考え続けている。そしてこのことが、とりも直さず製造企業の大きなねらいにもなっている。品質は、大きく市場品質、設計品質(ねらいの品質)、製造品質(でき映えの品質)の3つに分けることができる。このうち製造部門で特に管理を必要とする品質は製造品質であり、設計品質どおりのものを経済的につくるための活動を行う。規模の小さな企業では、品質管理業務の専任担当者は余り見られない。職長や工場長が品質管理業務を兼務しているのが一般的である。一方中規模以上の企業では、検査係が品質管理業務を兼ねたり、また品質管理課として位置付けている場合もある。いずれにしても、製造品質の管理を担当する部門の人数は、他部門に比べて少ない。この少人数でまず、品質管理に関する社内規格を確立し、測定検査や管理図作成の日常業務を生産現場の実際の業務の中に織り込んで実施する。また、品質管理担当者はこのような業務の管理や教育・訓練それに指導なども行う。

■ 問題点:品質管理には、次のような問題点がある。

1 品質に対する意識が低く、ある程度の不良はよしとする考え方が強い。

2 製品の品質にムラがあり、不良が多発する。しかし、その原因も分からずまた分析の方法も知らない。

3 顧客からの不良製品に対するクレームは多く、その対応が小手先的である。

4 納入に関し、品質面で業者とのトラブルが多い。

■ 機能:工程検査結果を基に、製造工程を統計的管理状態に保つために必要な管理図を作成する。管理図作成は、内作品についての工程検査結果および最終検査結果を受けて、x-R管理図やP管理図などを作成する。

また、受入や工程などの検査結果により、品目別、工程別、不良項目別の欠陥分析を行い、各種の品質分析表を作成する。さらに、工場として受け付けたクレームの情報を使って、製品別、顧客別、クレーム内容別の分析表を作成する。

MRPひとロメモ

〔設問1〕 ある製品の製造計画に対応した資材所要量計画(MRP)の編成に必要な情報を5項目あげ、その内容を簡単に説明せよ。

...

これは何だかわかりますか?何かテストのようでもありますが。

ズバリ。その通りです。これは、昭和57年度中小企業診断士の1次試験"資材および購買管理"で出題された問題です。中小企業のコンサルタントになるには、どうもMRPは必須項目になってきました。

このことから見ても、MRPが中小企業にかなり普及してきたことが分かります。MRPもようやく中小企業の中で市民権を得たといえましょう。

近年、MRPが中小企業にかなりの勢いで浸透した最大の理由として"コンピュータ技術の革新"があります。この中心をなしているのは半導体の進歩で、これ には、"半導体倍増の理論"という言い方があります。これは、1個のLSIに入っているトランジスタの集積度が毎年、倍々で増え続けていることを表わして います。今では、1個の超LSIの中に100万個のトランジスタ機能が集積されています。

このことで、コンピュータの相対価格はどんどん下がり、中小企業でも比較的コンピュータの導入が容易になってきました。そしてこの動きは、産業ロボット分野、オフィス分野などにますます広がっています。

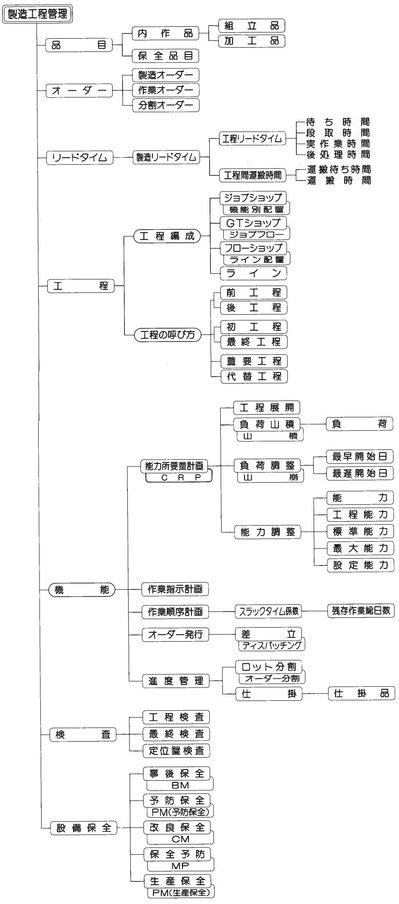

■ 業務内容:普通、製造計画は製造部の各職場(ショップ)の計画、管理係もしくは職長が担当する。そこでは、生産計画(大日程)を基に、必要構成部品を洗い出し(中日程)内作と外作とに振り分ける。次に、工程別、機械別、時間別に予定表(小日程)をつくり、差立をして作業者を割り付け、実際の作業の指示を行う。

■ 問題点:製造工程管理には、次のような問題点がある。

1 標準時間が適切でないため、製造計画が現実的なものにならない。

2 能力と負荷の関係が明確でなく、内外作振り分けがうまくできない。

3 計画担当者が進捗を把握しきれないため、納期遅れなどが発生している。

4 作業の実績データが正しく把握できないために、計画への反映ができない。

■ 機能:製造工程管理は、製造計画と工程管理の機能がある。

〈製造計画〉資材計画(MRP)後の内作品を工程展開し、各工程に負荷を積み、能力を考慮して調整を行い、平準化された作業の順序計画をして、各職場に作業指示をする。

〈工程管理〉発行されたオーダーの進捗に関する報告を受け、作業進捗状況、工程別稼働実績などの報告書を作成する。

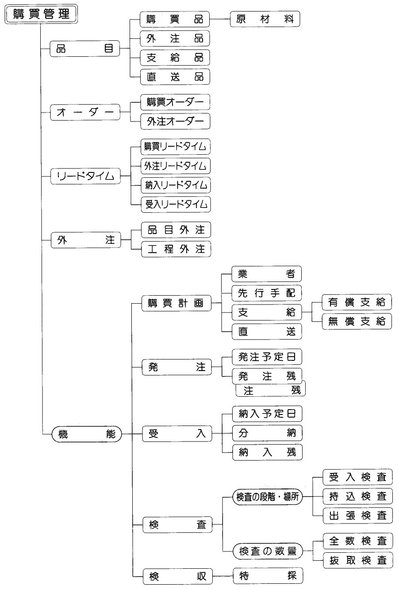

■ 業務内容:購買業務は営業行為である。購買のやり方の上手、下手によって同じものを安く買ったり、高く買ったりするからである。また、調達する材料の品質は直接的に最終製品の品質に影響し、原価の面では材料費は製品原価の中で最も大きな比率を占めている。さらに購買品や外注品の納期の遵守は製品の請納期をより確実なものにする。このように、最終製品の品質(Quality)、原価(Cost)、納期(Delivery)を直接左右する機能が購買業務である。

■ 業務内容:購買業務は営業行為である。購買のやり方の上手、下手によって同じものを安く買ったり、高く買ったりするからである。また、調達する材料の品質は直接的に最終製品の品質に影響し、原価の面では材料費は製品原価の中で最も大きな比率を占めている。さらに購買品や外注品の納期の遵守は製品の請納期をより確実なものにする。このように、最終製品の品質(Quality)、原価(Cost)、納期(Delivery)を直接左右する機能が購買業務である。このように、部品や材料の調達業務は、基本的に他社との取引関係により成り立っており、より円滑な調達をするためには、業者の状況を十分把握し、そのうえで計画的、かつ的確な活動を行うことが大切である。一般に購買から検収までの業務に関連する部門としては、購買部とか資材部といわれる部門が担当する。

■ 問題点:購買管理には、次のような問題点がある。

1 生産計画の頻繁な変更が購買計画に反映しにくい。

2 必要な部品の手配もれ、手配ミスが多発している。

3 発注や納入のタイミングは業者との慣習で行っており、より細かな発注やリードタイムの短縮などが難しい。

4 業者の能力や納入実績が把握されておらず、計画的な発注を行うことが難しい。

5 集計や督促業務が多く、本来の購買活動ができない。

6 外注業者に対する支給品の管理が不十分なために、支給品の所在が不明確で、紛失や欠品によるムダが発生している。

7 帳票や資料の作成が手作業のため、貴重な時間をとられる。

8 発注後の各オーダーの納期監視が不備なために、納期遅延が多く発生している。

9 分納や発注単価決定の遅れが発生した場合、迅速な対応がとれず、困難を招いている。

10 業者ごとの検収実績を把握していないため、業者の客観的な評価が難しい。

■ 機能:購買管理は、購買計画と受入・検収管理の機能がある。

〈購買計画〉資材計画(MRP)で計画された購買品および外注品について、発注数の見直し、発注先業者の選定と注文単価、業者納期、検査予定日などを決定する。この時には、各業者へ発注している量が業者の能力をオーバーしていないかどうかのチェックをし、外注品であれば支給品の払出し計画を行う。このようにして、購買計画の済んだ購買や外注オーダーは、発注予定日の時期がきてから業者に注文され、正式に発注残として管理される。

〈受入・検収管理〉購買計画で発注された購買オーダーもしくは外注オーダーは、納期監視が行われる。これは、近いうちに納入されるオーダーや既に納期遅延のオーダーをチェックし、納入予定一覧表を作成し、これにもとづいて催促や督促活動を行う。

また、納入されたオーダーは、受入、検査、検収の手順を踏んで、入庫される。そして、これらの状況を記録し、価格差異、不合格件数、納入遅延件数などを業者別に把握し、購買活動や業者の評価・指導に用いる。

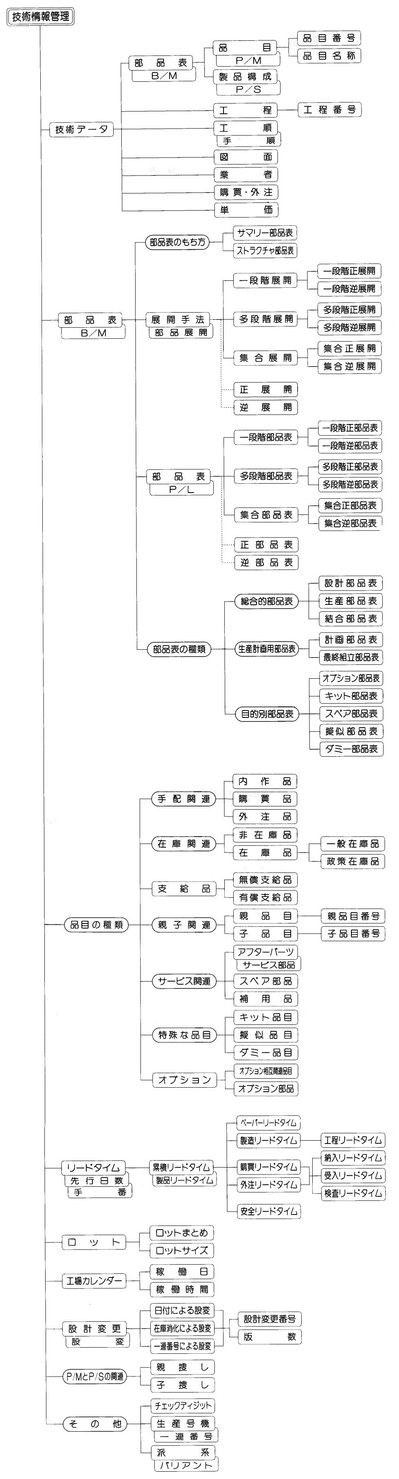

■ 業務内容:製品をつくるには実にいろいろな技術に関する情報を使う。たとえば、製品に使われている組立品、部品、材料などを洗い出すために部品表が必要になり、納期や手配の必要日を決めるために品目を使用する。また、組立品や部品をつくるための工程とその製造順番を調べるために工程や工順と呼ばれる技術情報も重要となる。

■ 業務内容:製品をつくるには実にいろいろな技術に関する情報を使う。たとえば、製品に使われている組立品、部品、材料などを洗い出すために部品表が必要になり、納期や手配の必要日を決めるために品目を使用する。また、組立品や部品をつくるための工程とその製造順番を調べるために工程や工順と呼ばれる技術情報も重要となる。このように、生産管理に必要で、かつ計画業務や統制業務のマスターとなり得る情報を一般に技術データという。

従来、技術データを一元的に管理・維持している部門はなく、購買や製造などの各部門で、それぞれに必要な技術情報を台帳としてもっていた。コンピュータによる生産管理システムを実施するには、技術データを一元的に管理・維持する部門が必要になる。また、技術データ作成に関連する部門として設計、生産技術、管理、購買、製造、外注など工場のほとんどの部門が関係する。

■ 問題点:技術情報管理には、次のような問題点がある。

1 新製品部品表の作成期間が長く、手作業とコンピュータ処理とに分かれてしまい、現場が混乱する。

2 新製品が集中するため、部品表の作成工数が不足している。

3 製品の多様化とそのライフサイクルの短命化から部品表のタイムリな維持が困難である。

4 設計変更が多発し、かつ無管理状態のため、現場や外注が混乱している。

5 多量のデータを扱うため、その管理と維持に多くの時間と費用がかかる。

6 いろいろな部門の異なる担当者が技術データを作成するため、記入もれやミス、それにデータ間の矛盾が発生する。

7 データの一元化が困難で、かつ迅速な変更がなされないため、信頼性が薄い。

■ 機能:従来のように技術データを分散管理していたのではデータの重複が発生し、変更に対する迅速性や信頼性の面で問題が残る。よりタイムリでかつ高品質な技術データを確保し、高度な生産管理システムを目差すのであれば、コンピュータによるデータベース・データコミュニケーション(DB/DC)の技術は必須である。技術情報管理では、このようなDB/DC技術を駆使して、生産に必要な技術データの作成と維持、およびこれらの照会を行う。技術データには、MRPが使用する部品表のほかに図面、工程、工順、設備、製品負荷、業者などのデータがある。これらの数多い技術データの削除、追加、更新を一元的に行う。

また、技術データの内訳として原単位、ロットサイズ、リードタイム、標準能力、最大能力、安全在庫といった基準値がある。これらは、当初設定したままにせずに、変化に応じて常時変更する必要がある。また、多発する設計変更に対し、いかに迅速にかつ柔軟性をもって部品表を管理・維持するかがポイントとなる。このためには、設計変更の手順のルール化と機敏な設変影響把握が重要になる。

MRPひとロメモ

あるコンピュータメーカーの調査では、生産管理システムの各機能のうち、最もコンピュータ化されている機能は在庫管理(51%)で、最も遅れている機能は需要予測(2.1%)という結果が出ています。

また、今後コンピュータ化の予定の多い機能は、資材計画・MRP(44.7%)、原価管理(42.6%)の順で、予定の少ない機能は品質管理(10.6%)となっています。

さらに、コンピュータ化の計画が予定されていない機能はやはり品質管理(85.1%)が断然トップで次に需要予測(80.9%)が続いています。

反対にコンピュータ化がいっそう進展する機能として、受入・検収管理、在庫管理、購買計画、原価管理、資材計画がそれぞれあがっています。

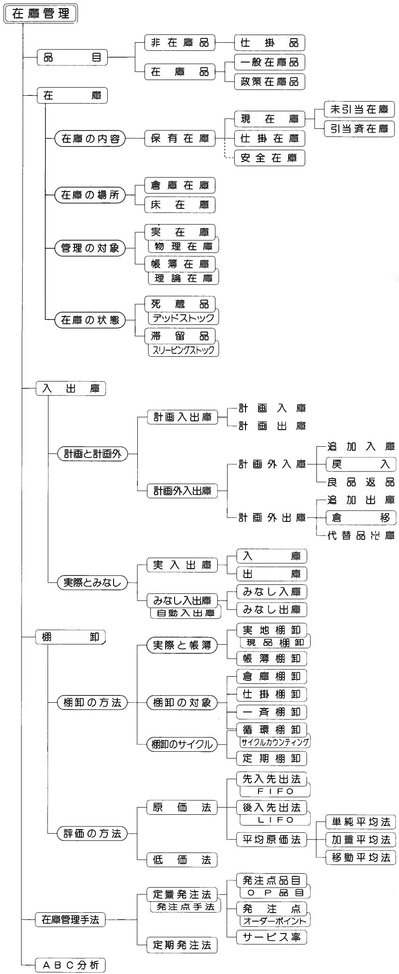

■ 業務内容:生産に必要な資材や部品は倉庫に在庫されている。これらの入出庫を適切に管理して、在庫の精度を上げることが重要となる。この業務は一般に購買部とか資材部などに属している資材課もしくは資材係、倉庫係が担当する。

■ 業務内容:生産に必要な資材や部品は倉庫に在庫されている。これらの入出庫を適切に管理して、在庫の精度を上げることが重要となる。この業務は一般に購買部とか資材部などに属している資材課もしくは資材係、倉庫係が担当する。■ 問題点:在庫管理には、次のような問題点がある。

1 入庫や出庫が頻繁に行われるため、入出庫処理を適切にすることが難しい。

2 帳簿在庫と実在庫とが一致せず、正確な在庫状況がつかめない。

3 何が、いつ、どれだけ使用されたのかといった入出庫履歴が正確に記録されていないため、原価計算における材料費計算が正しく行えない。

4 年に1回の定期一斉棚卸では、在庫の精度はよくならない。

■ 機能:納入され、検収された購買品や外注品は、いったん資材庫に入庫され、それから生産現場に出庫という形で払出される。また、生産現場でつくられた部品や組立品は、部品庫に入庫され、製品組立時に出庫される。在庫管理では、倉庫に対するこのような入出庫を管理するとともに、帳簿在庫と実在庫との差異を少なくするために循環棚卸を行う。

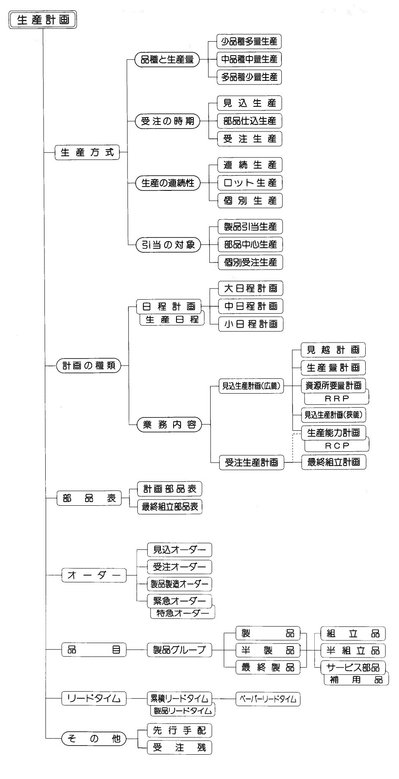

■ 業務内容:製造企業における生産計画には一般に長期のものと短期のものがある。前者は経済情勢や景気動向などを考慮した設備計画や新製品開発計画、雇用政策などがこれに当たる。生産管理システムで扱う生産計画は、通常、半年から1年の短期計画が対象となる。これは、普通業務部の計画課とか管理課が担当して作成する。生産計画の立案は、販売部門から提出された販売計画を基に、製造能力、新製品発売時期などを考慮して調整し、生産計画を立案する。

■ 業務内容:製造企業における生産計画には一般に長期のものと短期のものがある。前者は経済情勢や景気動向などを考慮した設備計画や新製品開発計画、雇用政策などがこれに当たる。生産管理システムで扱う生産計画は、通常、半年から1年の短期計画が対象となる。これは、普通業務部の計画課とか管理課が担当して作成する。生産計画の立案は、販売部門から提出された販売計画を基に、製造能力、新製品発売時期などを考慮して調整し、生産計画を立案する。■ 問題点:生産計画には、次のような問題点がある。

1 販売計画の提示が遅過ぎる。このことで、生産との十分な調整ができないままに製造活動が開始される。

2 短納期が多く、納期が明確になっていなかったり、遅れて設定されたりするため、計画作業の手もどりや、納期割れが多発する。

3 工場生産能力の考慮が不十分なため、生産計画の信頼性が低い。

4 緊急や飛び込み、それに特急が多過ぎる。このため、計画変更がついていけず現場の混乱を招く。

5 主要な部材の在庫の精度が悪く、またその確認に手間どるため、追加注文、飛び込みへの対応がとれない。

6 計画の変更が多く、生産数量、納期、仕様の変更を関連部門にそのたびに通知できない。

■ 機能:販売から渡された受注オーダーや需要予測を基につくられた見込オーダーにより、製品レベルの生産日程が作成され、維持される。この生産日程は、ボトルネックとなる工程が登録されている製品負荷により、製品生産に対するラフな生産能力計画を行い、負荷オーバーした製品生産の調整をして、生産日程を作成する。

最近のコメント