Bill of Materials

B/M、

P/L

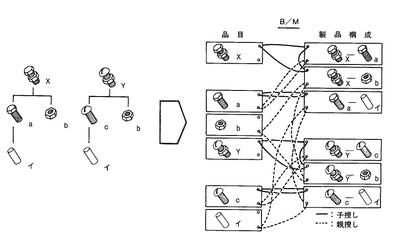

工場には製品をつくるために必要な部品や原材料など、いろいろな品目が存在する。部品表とは、製品と組立品、組立品と部品それに部品と原材料といった品目と品目の関連を示した一覧表のことをいう。部品表は、その情報のもち方からみてサマリ一部品表とストラクチャ部品表とに分けられ、用途別にみると設計部品表、生産部品表、計画部品表、スペア部品表などがある。また、部品表の表現方法で捉えると、一段階部品表、多段階部品表、集合部品表がある。

一般に部品表は、Bill of Materials を略してB/Mといわれ、これを表示した一覧表をパーツリスト(Parts List)といい、どちらも部品表と呼ばれる。B/Mと称した場合、部品表としてのマスターデータを指す場合が多い。

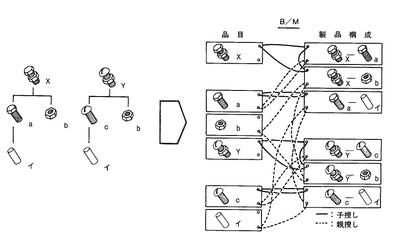

部品表は、親品目と子品目の関連を示すために、品目データと製品構成データの2つのマスターデータで表現される。

●

品目データ:製品、組立品、部品、原材料など、品目に固有な情報をまとめたものであり、品目番号や品目名称それにリードタイムなどの項目から成る。

●

製品構成データ:親品目と子品目の関連で決まる情報をまとめたもので、親品目番号、子品目番号、原単位などから成る。

このようにしてつくられた部品表は、製造企業のほとんどの部門において用いられる。たとえば設計部門では、類似製品の設計や設計変更の影響把握などに使われ、生産技術部門では、工順の検討やリードタイムの見直しなどに用いられる。また、MRPではこの部品表を駆使して部品や材料の手配計画を行う。次に部品表の主な用途を示す。

関連用語:

展開手法