生産とはどんな形をとるにしても、顧客ニーズがあってこそ利益を生む。いい換えれば製品を買ってもらわなければ製造業は成り立たない。世の中は多品種少量・変種変量がさらに細分化しつつあり、「売れた物を造る」買い手市場のマーケットイン思考が必須となってくる。

この考え方を製造現場における工程間の流れにまで取り入れたのが「引っ張り生産」。「後工程はお客様」はそのキャッチフレーズで、お客(後工程)がストア(前工程)で買った分だけ仕入れるスーパーマーケット方式の仕組みをいう。

生産計画は最終後工程のみに手配される。その生産結果を前工程は知らされ依頼を受けはじめて作業することができる。つまり後工程が造らないかぎり、前工程は造れない。また生産計画は常に実績情報として前に流れ、かつその時点での顧客ニーズと等しく、後工程には常に"お客様"が介在する。これはすなわちムダゼロで「必要な物を、必要な時に、必要なだけ造る」JIT生産の実現をも意味する。

ちなみにこの情報を流す道具が「かんばん」である。

一方、前工程からの「押し込み生産」では、生産計画は各工程ごとに手配され"工程独立生産"となるため、その実績が一律とはなりにくく、工程間に真の"お客様"情報が流れない。

意職改革の最近のブログ記事

意識改革とは、人の意識つまり人の頭の中を変えることをいう。いままで経験や知識をベースとした固定観念や古い意識を捨てることから始まる。

上からの改革とは、「JIT生産」のようにあるべき理想像を掲げ、これに現状を合わせていくやり方で、上から下を引っ張り上げる型であり、トップアップ型という。上からの改革は、トップアップ型の改革といえる。

関連用語: 下からの改革

「働く」という言葉は、人それぞれの仕事観によっても個人差がある。その考えは、必ずしも実質的利益に結び付くとはかぎらない。一応就業8時間を費やせば、"働いた"と感じる人もいれば、"汗"が労働の証★あかし★と考える人もいる。単に時間だけを費やす考えは、"動かず"であり、汗をかくだけは"動き"でこれら両方ともムダといえる。「働く」とは付加価値をつけ、実質的利益を生み出すことをいう。これに対し「動かず」とか「動き」とは付加価値をつけない作業のこと。たとえば次のようなことがある。

●重い部品を運ぶ

●作業を終えた部品を数える

●床に積んである部品を台車に載せる

●後工程に渡すために、部品をビニール袋に入れている

●前工程からもらった部品を、ビニール袋から出している

●今日の仕事が終わったので、得意気に明日の分を造っているこのように作業といわれる中には、「動かず」「動き」それに「働き」の3つがあり、「動かず」「動き」の2つをムダといい、「動き」のみが付加価値となる。つまり人が動いて働きになるの意味がある。

関連用語: 働き

作業は"動き"といわれるムダと"働き"といわれる付加価値と、2つからなり、動きをしていることを「動く」と呼ぶ。作業の中で動くことが多ければムダが多いことであり、これをなくすか少なくすることが必要となる。

関連用語: 働く

"遅れ"とは「必要な時に間に合わないこと」で、生産の作業遅れ・納期遅れ等を指すわけだが、これはJITの定義に反するばかりか、対外的な信用度の問題となり企業存続の致命傷ともなりかねない。

「遅れゼロ」はゼロ・ベース発想法による"納期保証"の構想で、あらかじめ定められた生産時間の基準つまり顧客要求に基づくタクトタイム、リードタイム、納期等を遵守すること、すなわち"ジャスト イン タイム"を意味する。これは人の心構えに大方寄与するといえ、意識化が第一の課題。5Sの躾づくりの徹底が決め手となる。また「停滞ゼロ」の必要十分条件としてとらえられる。

関連用語: 停滞ゼロ

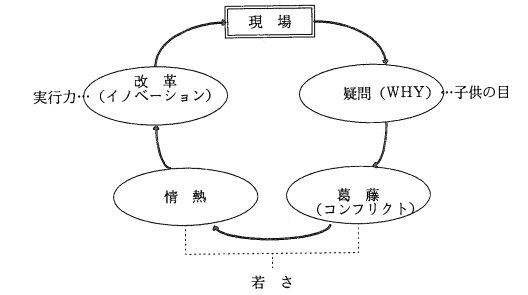

改革の手順は、まず現場に立ち「なぜなんだろう?」という疑問をもち、大いに悩んでチエを出し葛藤(コンフリクト)が始まる。

そして情熱をたくわえ、改革を実践していく。

このように疑問をもち、葛藤し、情熱をつくり、改革していく周期的な手順を改革サイクルという。(図11)

図11 改革サイクル

関連用語: 革新のスパイラル回路

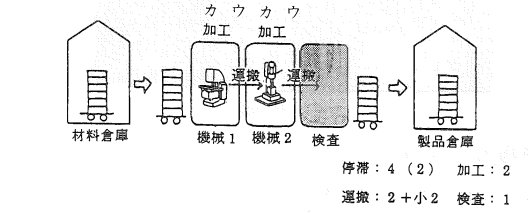

生産工程を物の流れからとらえると、「停滞」「運搬」「加工」「検査」に分けられる。つまりモノ造りは加工だけから成り立たつわけではない。リードタイムの内訳として加工にかかる時間は秒単位である。ハイスピードで高価な機械を導入しても大した変革にはならない。顧客の短納期要求に応えるためには、まず「停滞」の回数・時間を無くすかもしくは大幅に短縮することがキーポイントとなる。

購入した材料を倉庫に在庫する=停滞。材料を倉庫から作業場に運ぶ=運搬。前のロットが終わるまで待つ=停滞。数秒の加工。次の工程に運搬されるまでの待ち=停滞。製品倉庫に運ばれる=運搬。さらには大ロットであればあるほど、作業場が離れていればなおさら、停滞のムダがふくれ上がる。停滞は運搬のムダも助長する。製造リードタイムを短くするにはこの停滞を排除して、加工(カコウ)→運搬(ウンパン)→加工(カコウ)→運搬(ウンパン)の"カウカウ生産"にしなくてはならない。(図15)

図15 カウカウ生産

関連用語: テカテウ生産

企業革新(イノベーション)をしていく時の疑問意識、葛藤、情熱、改革のスパイラル回路をいう。

関連用語: 改革サイクル

材料を製品にするには、いくつかの加工をつける必要がある。このことを加工度といい、製品にすることを加工の度合いを上げる、つまり加工度を上げるという。