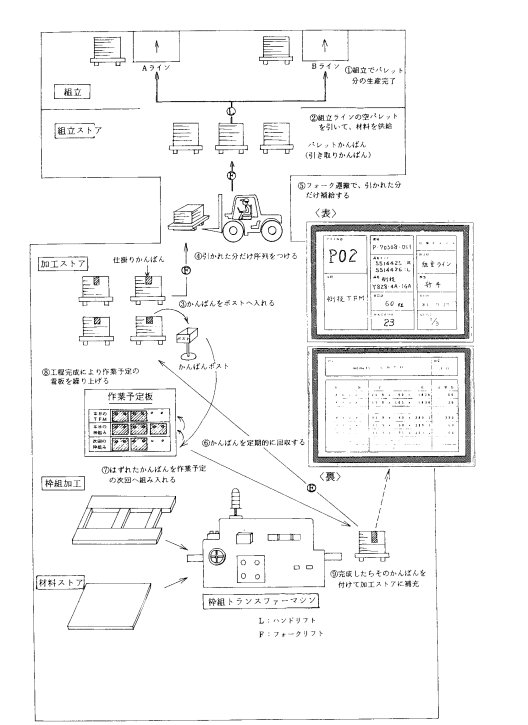

一般に「引っ張り生産」とか「引き取り生産」と呼ばれ、後工程が、必要な物を、必要な時に、必要なだけ、前工程から引き取るやり方である。前工程は引き取られた分だけ補充して生産する。

いわゆるスーパーマーケットの仕入れの仕組みと同様で、顧客の要求量に応じて生産するので、造り過ぎのムダが生じない。その手順としては、

①顧客の要求をもとに生産計画を立てる

②最終工程に生産計画を指示

③最終工程は必要な分だけ前工程より引き取り生産

④前工程は引き取られた分を補充

⑤後工程から前工程へ次々に生産指示が進行していく

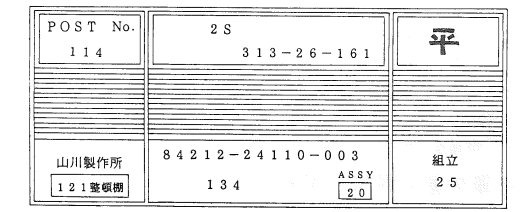

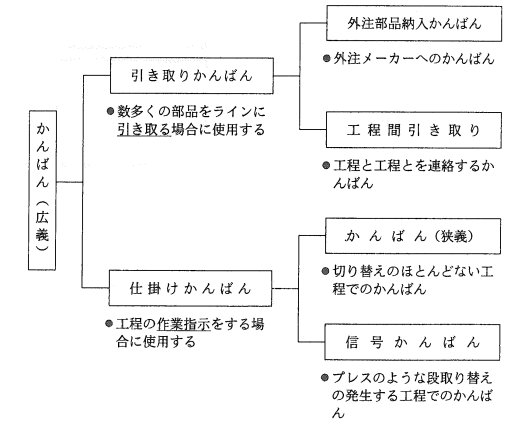

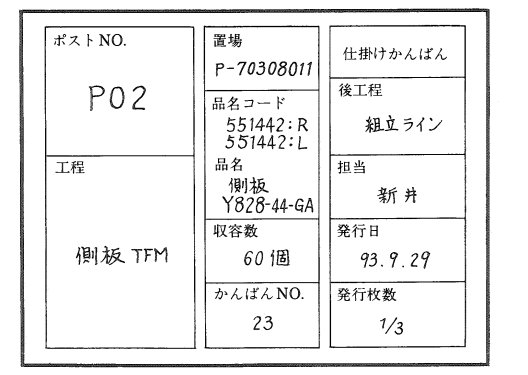

ちなみにこの前工程・後工程間のやりとりの際、作業指示および管理の道具となるのが「かんばん」である。

関連用語: 引っ張り生産