2009年2月アーカイブ

Failure

製造した品目や購入する品物が品質基準からはずれることをいい、基準外となった品物を不良品と呼ぶ。 不良は、製品の機能に及ぼす影響の重要度により、次のように分類される。

●致命不良:ガス器具のガスもれや自動車のブレーキの欠陥などのような、使用者に危険であったり、製品の機能そのものが失われるといった致命的な欠点をいう。

●重不良:電気器具の断線などのような、製品が目的通り機能せず、使用できない原因となる欠点をいう。

●軽不良:製品性能を悪くしたり、効率を下げる原因となるような欠点をいう。また、製品寿命を短くするような場合もこれに含まれる。

●微不良:軽不良のような製品の寿命や性能、効率への影響はまったくないが、外装のキズ、塗装ムラといった製品規格や仕様に合致しないような欠点をいう。

製造した品目や購入する品物が品質基準からはずれることをいい、基準外となった品物を不良品と呼ぶ。 不良は、製品の機能に及ぼす影響の重要度により、次のように分類される。

●致命不良:ガス器具のガスもれや自動車のブレーキの欠陥などのような、使用者に危険であったり、製品の機能そのものが失われるといった致命的な欠点をいう。

●重不良:電気器具の断線などのような、製品が目的通り機能せず、使用できない原因となる欠点をいう。

●軽不良:製品性能を悪くしたり、効率を下げる原因となるような欠点をいう。また、製品寿命を短くするような場合もこれに含まれる。

●微不良:軽不良のような製品の寿命や性能、効率への影響はまったくないが、外装のキズ、塗装ムラといった製品規格や仕様に合致しないような欠点をいう。

検査数量により分類される検査の1つの方法で、適当なサンプルを摘出して行う検査のことをいう。この方法は、抜取検査のように確率基準にこだわらず行われ、品質が安定している品目や、それほど重要でない品目に用いられる。

関連用語: 検査

関連用語: 検査

検査場所により分類される検査方法の1つで、検査員が適時、製造現場を巡回して品目を検査する方法をいう。したがって、一定の検査工程は設けられない。これは、検査場所への品目の移動が不要となり、製造リードタイムの短縮につながる。

関連用語: 検査

関連用語: 検査

Inspection between Processes

製造過程で行われる検査のことで、ある工程から次の工程へ移る際に行う内作品の検査をいう。これは、不良品が次の工程に流れて損失を生じることを防ぐための目的で行われる。

関連用語: 検査

製造過程で行われる検査のことで、ある工程から次の工程へ移る際に行う内作品の検査をいう。これは、不良品が次の工程に流れて損失を生じることを防ぐための目的で行われる。

関連用語: 検査

Claim

出荷した製品が、規格外の品質であったり、またそのものがもっている機能を十分果たさない場合に発生する顧客の不満をいう。クレームは、顕在クレームと潜在クレームとに分けられる。顕在クレームとは、顧客から販売店やメーカーに持込まれたクレームであり、潜在クレームとは、顧客の不満が販売店やメーカーに持込まれずに顧客に内在しているクレームである。前者は、顧客の対応やその原因分析および品質改善が必要となり、後者は、市場調査などにより顧客の内在している不満を顕在化し製品に反映することが必要となる。

出荷した製品が、規格外の品質であったり、またそのものがもっている機能を十分果たさない場合に発生する顧客の不満をいう。クレームは、顕在クレームと潜在クレームとに分けられる。顕在クレームとは、顧客から販売店やメーカーに持込まれたクレームであり、潜在クレームとは、顧客の不満が販売店やメーカーに持込まれずに顧客に内在しているクレームである。前者は、顧客の対応やその原因分析および品質改善が必要となり、後者は、市場調査などにより顧客の内在している不満を顕在化し製品に反映することが必要となる。

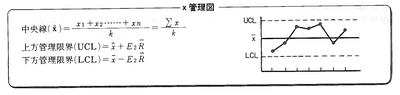

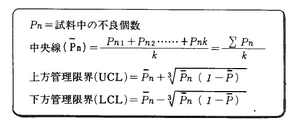

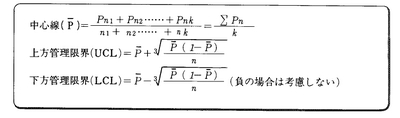

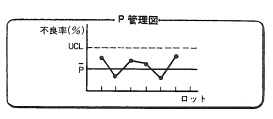

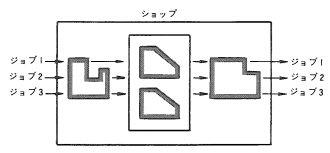

Control Chart

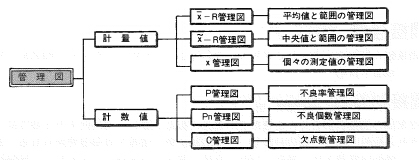

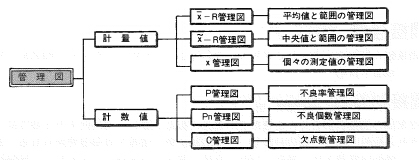

品質管理図の略で、品物の寸法、硬さ、キズ、歩留などの特性を調べることによって、そのものが属している品物の集団についての情報を手軽にかつ経済的に得るための道具である。管理図の目的は、生産の条件を安定した状態、つまり統計的管理状態に保つことにある。このため、上方と下方の管理限界を設け、管理状態がこの内側にあり安定しているか、それとも線の外側に出ていて異常な状態かを見分ける。管理図は、管理しようとする品質特性によって、図のように分けられる。

品質管理図の略で、品物の寸法、硬さ、キズ、歩留などの特性を調べることによって、そのものが属している品物の集団についての情報を手軽にかつ経済的に得るための道具である。管理図の目的は、生産の条件を安定した状態、つまり統計的管理状態に保つことにある。このため、上方と下方の管理限界を設け、管理状態がこの内側にあり安定しているか、それとも線の外側に出ていて異常な状態かを見分ける。管理図は、管理しようとする品質特性によって、図のように分けられる。

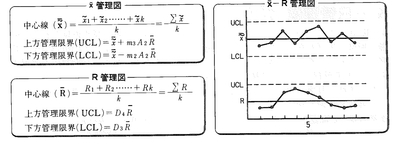

x-R Chart

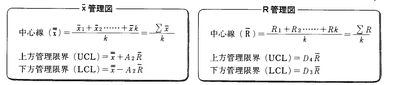

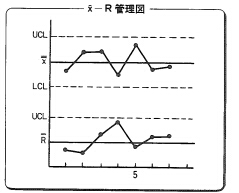

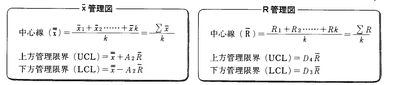

x-R(エックス・バー・アール)管理図は、工程で管理する品質特性値が長さ、重量、時間、電気抵抗、引張りの強さ、純度などの場合に用いる。平均値の変化を管理するためにx管理図を使い、バラツキの変化を管理するためにR管理図を使用する。x-R管理図は、次の手順で作成する。

①データのとり方:検査ロット(k)をつくり、各ロットから4~5個の試料(n)をとり品質特性値を測定する。

②平均値xと範囲Rの計算:ロットごとの平均値xと範囲Rを求める。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

関連用語: 管理図

x-R(エックス・バー・アール)管理図は、工程で管理する品質特性値が長さ、重量、時間、電気抵抗、引張りの強さ、純度などの場合に用いる。平均値の変化を管理するためにx管理図を使い、バラツキの変化を管理するためにR管理図を使用する。x-R管理図は、次の手順で作成する。

①データのとり方:検査ロット(k)をつくり、各ロットから4~5個の試料(n)をとり品質特性値を測定する。

②平均値xと範囲Rの計算:ロットごとの平均値xと範囲Rを求める。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。 ④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

関連用語: 管理図

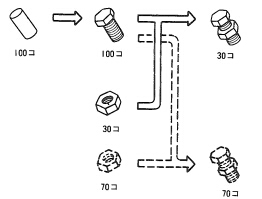

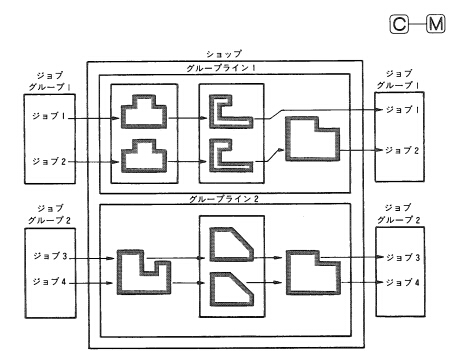

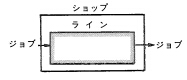

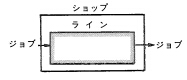

Line

設備の編成形式の1つで、各機械設備における仕事(ジョブ)の作業時間が同じ場合、その流れを1つとして編成した工程もしくはショップをいう。これは、ジョブの流れが一定で、たえず繰返し生産が行われ、かつ生産量が多い場合に有効である。ショップ内の流れの管理はほとんど必要なくなるが、製品の多様化への対応は難しくなる。また、投入サイクルタイムと各作業時間は一致し、ジョブの投入順序がそのまま完成順序となる。

関連用語: 工程

設備の編成形式の1つで、各機械設備における仕事(ジョブ)の作業時間が同じ場合、その流れを1つとして編成した工程もしくはショップをいう。これは、ジョブの流れが一定で、たえず繰返し生産が行われ、かつ生産量が多い場合に有効である。ショップ内の流れの管理はほとんど必要なくなるが、製品の多様化への対応は難しくなる。また、投入サイクルタイムと各作業時間は一致し、ジョブの投入順序がそのまま完成順序となる。

関連用語: 工程

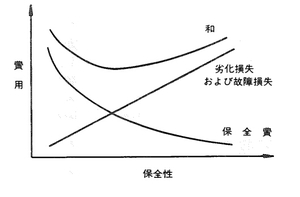

Preventive Maintenance PM

"設備の予防医学"といわれる。すなわち、人間の病気予防と同じで、故障の発生する前に予備品の交換を行い、故障を防ぐ方法である。まず、日常保全(清掃、給油、小修正など)を行って設備の劣化を遅らせるとともに、運転ミスをなくす努力や訓練が必要である。さらに、定期点検を実施して劣化の傾向を把握し、部品や工具の修理、交換や予備品の整備を計画的に行わなければならない。事故が発生してから修理する事後保全に比べて、一般に経済的である。予防保全は、保全費と劣化損失との和を最小にすることで、経済性の向上が図られる。

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。

関連用語: 設備保全

"設備の予防医学"といわれる。すなわち、人間の病気予防と同じで、故障の発生する前に予備品の交換を行い、故障を防ぐ方法である。まず、日常保全(清掃、給油、小修正など)を行って設備の劣化を遅らせるとともに、運転ミスをなくす努力や訓練が必要である。さらに、定期点検を実施して劣化の傾向を把握し、部品や工具の修理、交換や予備品の整備を計画的に行わなければならない。事故が発生してから修理する事後保全に比べて、一般に経済的である。予防保全は、保全費と劣化損失との和を最小にすることで、経済性の向上が図られる。

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。

関連用語: 設備保全

Maintenance Prevention MP

設備は、故障しない設備が望ましい。また、故障した場合には、速やかに修理できることが望ましい。これらの要件に対し、設備を計画する段階から考慮し、信頼性の高い、保全性のすぐれた設備の設計、製作、設置を行う方法を保全予防という。改良保全から発展した保全の方法である。

関連用語: 設備保全

設備は、故障しない設備が望ましい。また、故障した場合には、速やかに修理できることが望ましい。これらの要件に対し、設備を計画する段階から考慮し、信頼性の高い、保全性のすぐれた設備の設計、製作、設置を行う方法を保全予防という。改良保全から発展した保全の方法である。

関連用語: 設備保全

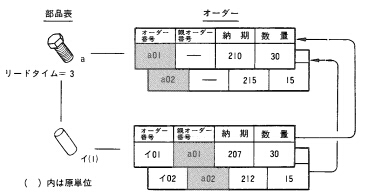

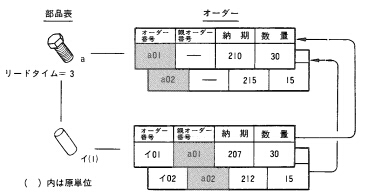

Split Order

オーダー分割によって発生した新しいオーダーをいう。分割オーダーは、元のオーダーとは別オーダーとして、通常のオーダーと同様に扱うが、分割されたという実績を把握するために、旧オーダーのオーダー番号が識別できるよう、オーダーの項目内容としてもつ。

関連用語: オーダー

オーダー分割によって発生した新しいオーダーをいう。分割オーダーは、元のオーダーとは別オーダーとして、通常のオーダーと同様に扱うが、分割されたという実績を把握するために、旧オーダーのオーダー番号が識別できるよう、オーダーの項目内容としてもつ。

関連用語: オーダー

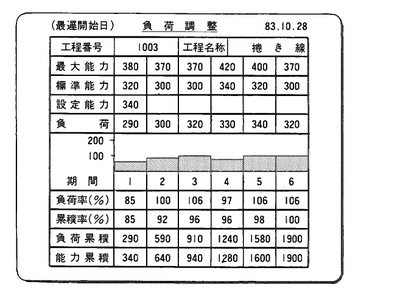

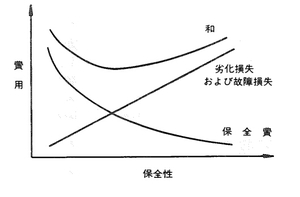

Loading 山積

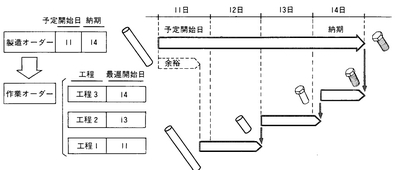

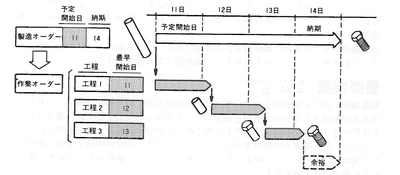

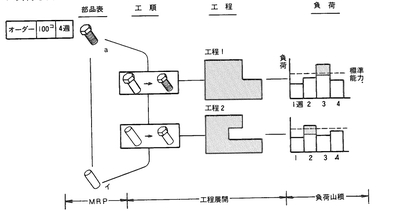

負荷とは、作業量のことで、各品目を製造するために必要な工程に作業量を割り振ることを負荷山積という。

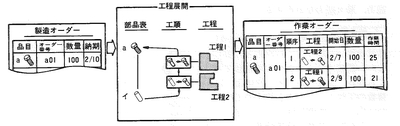

負荷山積は、単に山積とも略され、製造計画の能力所要量計画(CRP:Capacity Requirements Planning)の中に位置付けられる。これはMRPにおいて計画された各品目を受け、これを製造するための工程にまず展開する。このことは一般に工程展開といわれる。次に展開された工程に負荷の山積を行う。山積は通常、時間で積まれ、段取時間と実作業時間がその対象となる。実作業時間は、製造ロットの単位で設定されている場合と、品目1単位当たりの実作業時間で設定されている場合がある。前者はそのままの時間を負荷として積むが、後者は製造数と実作業時間を掛けて、製造単位当たりの実作業時間を算出して山積を行う。

また、算出された負荷を積む対象期間の決め方には、最早開始日と最遅開始日の方法がある。このどちらかの基準日を選択して山積することにより、工程別、期間別に負荷を積むことができる。

関連用語: 能力所要量計画

負荷とは、作業量のことで、各品目を製造するために必要な工程に作業量を割り振ることを負荷山積という。

負荷山積は、単に山積とも略され、製造計画の能力所要量計画(CRP:Capacity Requirements Planning)の中に位置付けられる。これはMRPにおいて計画された各品目を受け、これを製造するための工程にまず展開する。このことは一般に工程展開といわれる。次に展開された工程に負荷の山積を行う。山積は通常、時間で積まれ、段取時間と実作業時間がその対象となる。実作業時間は、製造ロットの単位で設定されている場合と、品目1単位当たりの実作業時間で設定されている場合がある。前者はそのままの時間を負荷として積むが、後者は製造数と実作業時間を掛けて、製造単位当たりの実作業時間を算出して山積を行う。

また、算出された負荷を積む対象期間の決め方には、最早開始日と最遅開始日の方法がある。このどちらかの基準日を選択して山積することにより、工程別、期間別に負荷を積むことができる。

関連用語: 能力所要量計画

Standard Capacity

通常、工程ででき得る能力をいう。一般に"時間"で表わされる。標準能力は、工程における機械の能力(機械能力)や人の能力(人的能力)に従って設定される。機械能力は、工程に設置されている機械の台数と、機械の1日当たりの標準稼働時間とを掛け合わせて求めることができる。また、人的能力は、工程の作業員と、作業員の1日当たりの標準作業時間とを掛け合わせて求められる。

状況に応じて、機械の能力か人の能力かのどちらかが制約となるが、この制約となる工程能力が標準能力として設定される。たとえば、機械設備や金型などの数に限りがある場合、機械能力が制約となり、標準能力として設定されることが多い。また、組立工程のような一般に手作業が主体となる工程や、熟練工を要する工程などでは、通常、人的能力が制約となり、これが標準能力として設定される。

関連用語: 能力所要量計画

通常、工程ででき得る能力をいう。一般に"時間"で表わされる。標準能力は、工程における機械の能力(機械能力)や人の能力(人的能力)に従って設定される。機械能力は、工程に設置されている機械の台数と、機械の1日当たりの標準稼働時間とを掛け合わせて求めることができる。また、人的能力は、工程の作業員と、作業員の1日当たりの標準作業時間とを掛け合わせて求められる。

状況に応じて、機械の能力か人の能力かのどちらかが制約となるが、この制約となる工程能力が標準能力として設定される。たとえば、機械設備や金型などの数に限りがある場合、機械能力が制約となり、標準能力として設定されることが多い。また、組立工程のような一般に手作業が主体となる工程や、熟練工を要する工程などでは、通常、人的能力が制約となり、これが標準能力として設定される。

関連用語: 能力所要量計画

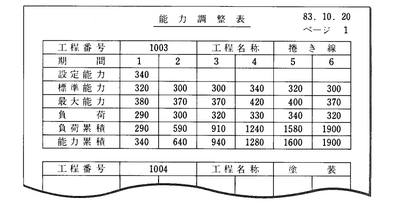

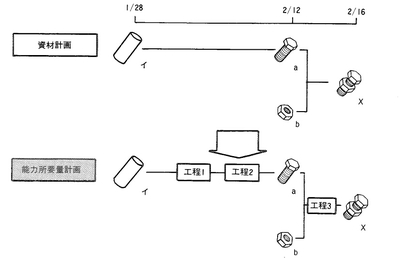

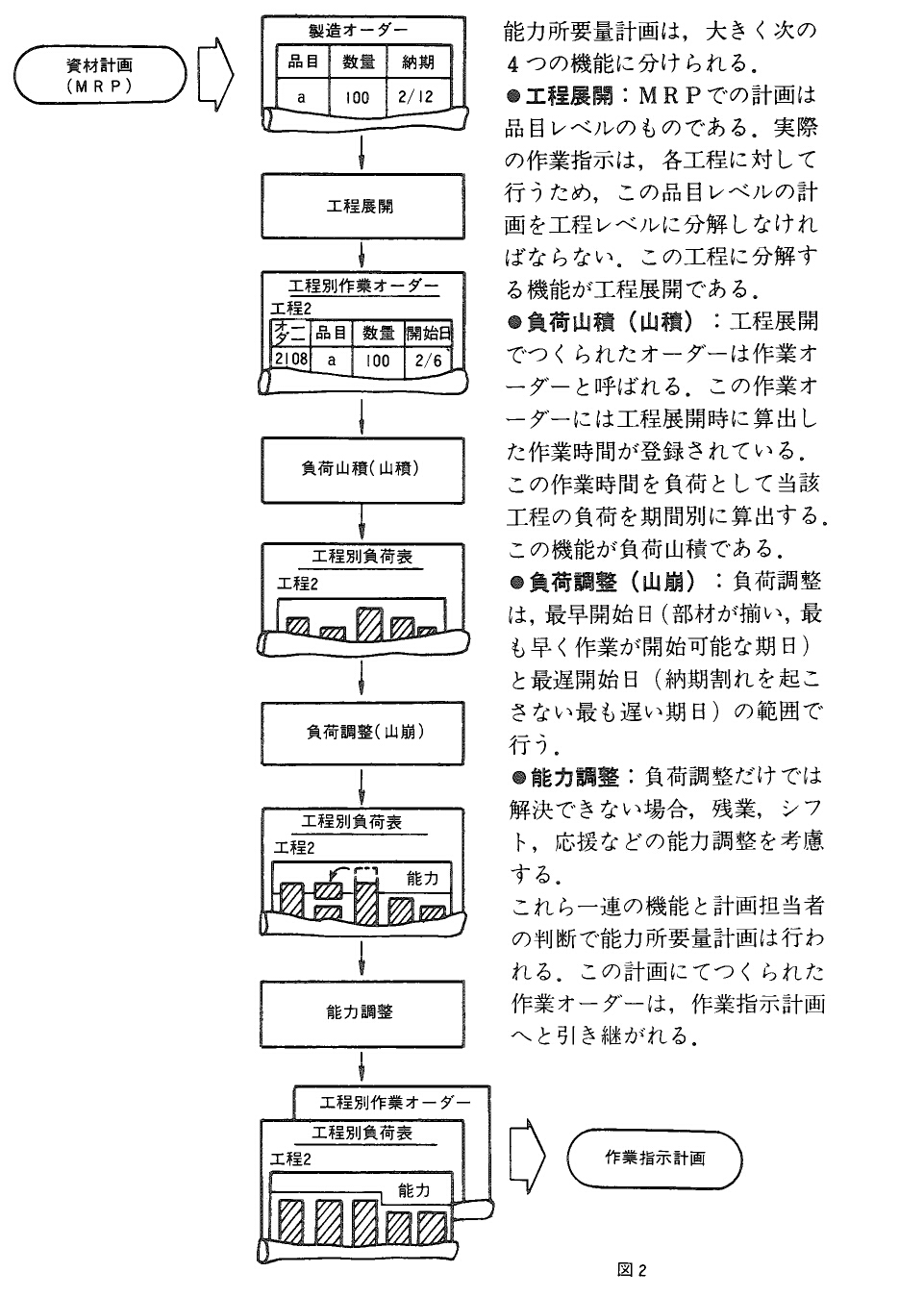

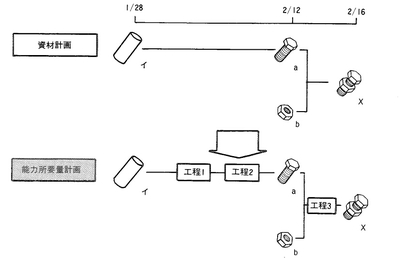

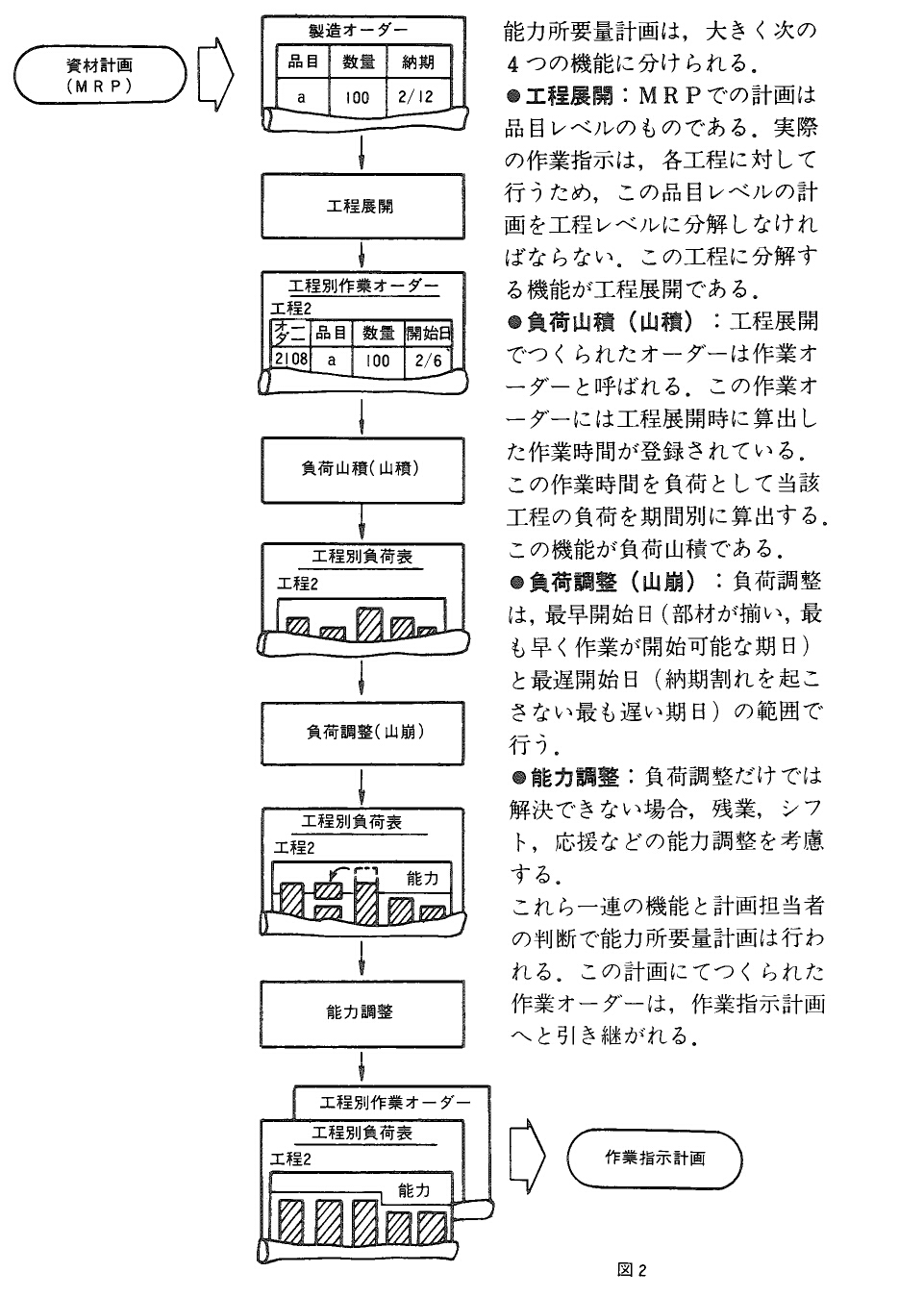

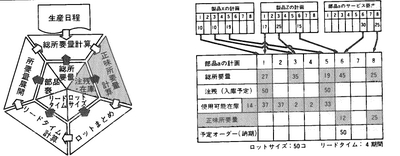

Capacity Requirements Planning CRP

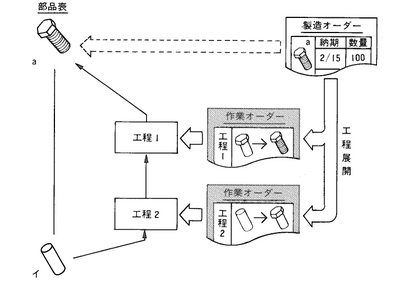

資材計画(MRPや部品展開)で計画された製造オーダーは、通常、製造部を総括管理している管理課とか管理担当係に提出され、まず能力と負荷の検討が行われる。この製造オーダーは、資材計画で、生産日程を基に部品表を使って得た品目単位のオーダーである。したがって、この段階では、工程という概念はまだない。しかし、実際にものをつくるには、いくつかの工程を経てつくられる。能力所要量計画とは、製造オーダーを基に、各工程に対する負荷を把握し、調整を行って、工程単位の作業を計画することをいう。

能力所要量計画をより現実に合ったものにするには、現状を反映した能力設定が必要となる。この計画では、次の3つの能力を使用する。

●標準能力:通常工程ででき得る能力。標準能力は普通、工程単位に設定する。この時、朝礼や休憩などの余裕時間や出勤率が考慮される。また、能力を日別に登録する場合もある。

●最大能力:工程で最大限に発揮し得る能力。最大能力の設定には2つの方法がある。1つは実績値を基に設定する方法であり、他の1つは過負荷の許容度として設定するやり方である。

●設定能力:標準、最大の能力と負荷の関連で設定した能力。設定時には、残業、シフトそれに人員の移動による増減などを考慮する。

能力所要量計画は、大きく次の4つの機能に分けられる。

●工程展開:MRPでの計画は品目レベルのものである。実際の作業指示は、各工程に対して行うため、この品目レベルの計画を工程レベルに分解しなければならない。この工程に分解する機能が工程展開である。

●負荷山積(山積):工程展開でづくられたオーダーは作業オーダーと呼ばれる。この作業オーダーには工程展開時に算出した作業時間が登録されている。この作業時間を負荷として当該工程の負荷を期間別に算出する。この機能が負荷山積である。

●負荷調整 (山崩):負荷調整は、最早開始日(部材が揃い、最も早く作業が開始可能な期日)と最遅開始日(納期割れを起こさない最も遅い期日)の範囲で行う。

●能力調整:負荷調整だけでは解决できない場合、残業、シレト、応援などの能力調整を考慮する。

これら一連の機能と計画担当者の判断で能力所要量計画は行われる。この計画にてつくられた作業オーダーは、作業指示計画へと引き継がれる。

資材計画(MRPや部品展開)で計画された製造オーダーは、通常、製造部を総括管理している管理課とか管理担当係に提出され、まず能力と負荷の検討が行われる。この製造オーダーは、資材計画で、生産日程を基に部品表を使って得た品目単位のオーダーである。したがって、この段階では、工程という概念はまだない。しかし、実際にものをつくるには、いくつかの工程を経てつくられる。能力所要量計画とは、製造オーダーを基に、各工程に対する負荷を把握し、調整を行って、工程単位の作業を計画することをいう。

能力所要量計画をより現実に合ったものにするには、現状を反映した能力設定が必要となる。この計画では、次の3つの能力を使用する。

●標準能力:通常工程ででき得る能力。標準能力は普通、工程単位に設定する。この時、朝礼や休憩などの余裕時間や出勤率が考慮される。また、能力を日別に登録する場合もある。

●最大能力:工程で最大限に発揮し得る能力。最大能力の設定には2つの方法がある。1つは実績値を基に設定する方法であり、他の1つは過負荷の許容度として設定するやり方である。

●設定能力:標準、最大の能力と負荷の関連で設定した能力。設定時には、残業、シフトそれに人員の移動による増減などを考慮する。

能力所要量計画は、大きく次の4つの機能に分けられる。

●工程展開:MRPでの計画は品目レベルのものである。実際の作業指示は、各工程に対して行うため、この品目レベルの計画を工程レベルに分解しなければならない。この工程に分解する機能が工程展開である。

●負荷山積(山積):工程展開でづくられたオーダーは作業オーダーと呼ばれる。この作業オーダーには工程展開時に算出した作業時間が登録されている。この作業時間を負荷として当該工程の負荷を期間別に算出する。この機能が負荷山積である。

●負荷調整 (山崩):負荷調整は、最早開始日(部材が揃い、最も早く作業が開始可能な期日)と最遅開始日(納期割れを起こさない最も遅い期日)の範囲で行う。

●能力調整:負荷調整だけでは解决できない場合、残業、シレト、応援などの能力調整を考慮する。

これら一連の機能と計画担当者の判断で能力所要量計画は行われる。この計画にてつくられた作業オーダーは、作業指示計画へと引き継がれる。

Capacity

ある一定期間内に、工程において生産可能な作業量のことで、通常"時間"で表わされる。

能力には、次のようなものがある。

●標準能力:通常工程ででき得る能力。

●最大能力:工程で最大限に発揮し得る能力。

●設定能力:標準、最大の能力と負荷の関連で設定した能力。

能力の制約条件としては、台数の限られた機械や設備、それに金型などがある。また、特殊な技能をもつ要員や外注もこれに含まれる。能力が、"生産可能な作業量"であるのに対し、"課せられた作業量"を負荷といい、同じく時間で表現される。

生産計画にて立案された製品やサービスパーツなどの生産日程は、通常、生産能力計画(RCP:Rough-cut Capacity Planning)により、ボトルネックとなる重要工程の能力/負荷の検討が行われ、実現可能な生産日程に調整されてMRPに入力される。この時、参照される工程マスターには、標準能力、最大能力などが登録されている。また、MRP実行後には、各工程単位での能力所要量計画(CRP:Capacity Requirements Planning)が行われる。

関連用語: 能力所要量計画、生産能力計画

反意語: 負荷

ある一定期間内に、工程において生産可能な作業量のことで、通常"時間"で表わされる。

能力には、次のようなものがある。

●標準能力:通常工程ででき得る能力。

●最大能力:工程で最大限に発揮し得る能力。

●設定能力:標準、最大の能力と負荷の関連で設定した能力。

能力の制約条件としては、台数の限られた機械や設備、それに金型などがある。また、特殊な技能をもつ要員や外注もこれに含まれる。能力が、"生産可能な作業量"であるのに対し、"課せられた作業量"を負荷といい、同じく時間で表現される。

生産計画にて立案された製品やサービスパーツなどの生産日程は、通常、生産能力計画(RCP:Rough-cut Capacity Planning)により、ボトルネックとなる重要工程の能力/負荷の検討が行われ、実現可能な生産日程に調整されてMRPに入力される。この時、参照される工程マスターには、標準能力、最大能力などが登録されている。また、MRP実行後には、各工程単位での能力所要量計画(CRP:Capacity Requirements Planning)が行われる。

関連用語: 能力所要量計画、生産能力計画

反意語: 負荷

検査場所により分類される検査の1つの方法で、一定の場所に位置を定めて行う検査のことをいう。これは、品目を1ヵ所に集めて検査した方が経済的な場合、試験のための特殊な設備が必要な場合、および検査時間が長い場合の時、などに用いられる。

関連用語: 検査

関連用語: 検査

ある工程で通常行われる作業が、他の工程でも同じ作業が行える場合、その代行可能な工程を代替工程という。ある工程で過負荷が生じた場合に、他の工程を代替工程として使用するといったケースが多い。また、代替可能な工程が外注業者の時には、その外注業者も代替工程として扱う。代替工程の情報としては、代替工程番号のほかに、その工程を使用した場合の作業時間などが設定される。

関連用語: 工程

関連用語: 工程

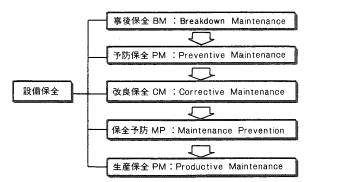

設備の劣化によって発生する故障、停止、性能低下の原因を取り除き、修復する活動をいう。

設備保全においては、次の3点を考慮する必要がある。

●いかに故障が起きないようにするか、いかに劣化を防止するかといった信頼性の向上を図る。

●点検・修理をしやすくし、故障時の修復作業の徹底を図るなど、保全性を向上させる。

●保全費や劣化損失などの保全のための費用が最小となるよう、経済性の向上を図る。

設備保全には図に示す5つの方式があり、時代とともにその形態も移り変わっている。1951年に予防保全がアメリカから導入される以前は事後保全の時代であったが、1950年代には予防保全から改良保全、保全予防へと発展し、1960年代には、これらを統合した生産保全の時代へと進展した。

設備保全においては、次の3点を考慮する必要がある。

●いかに故障が起きないようにするか、いかに劣化を防止するかといった信頼性の向上を図る。

●点検・修理をしやすくし、故障時の修復作業の徹底を図るなど、保全性を向上させる。

●保全費や劣化損失などの保全のための費用が最小となるよう、経済性の向上を図る。

設備保全には図に示す5つの方式があり、時代とともにその形態も移り変わっている。1951年に予防保全がアメリカから導入される以前は事後保全の時代であったが、1950年代には予防保全から改良保全、保全予防へと発展し、1960年代には、これらを統合した生産保全の時代へと進展した。

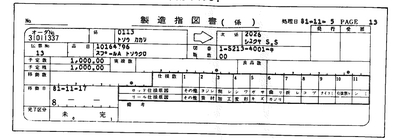

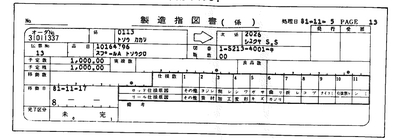

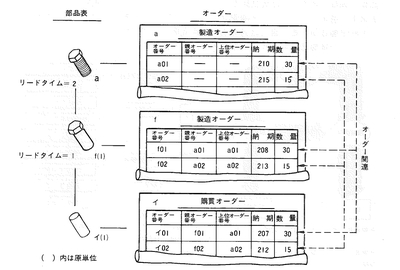

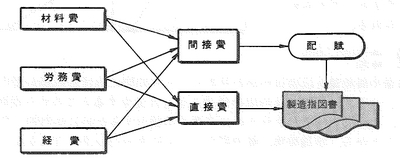

Manufacturing Order

品目を製造する際に必要となるオーダーである。自社内で製造する品目については内作オーダーといい、外注業者で製造する品目については外注オーダーという。製造オーダーは、製造指図書として手配される。

関連用語: オーダー

品目を製造する際に必要となるオーダーである。自社内で製造する品目については内作オーダーといい、外注業者で製造する品目については外注オーダーという。製造オーダーは、製造指図書として手配される。

関連用語: オーダー

Bottleneck Process

一般に、製品は工場内の数多くの工程を経てつくられる。しかし、能力計画などを行う際には、これらすべての工程について行っていたのでは、大変な時間と費用がかかってしまう。重要工程とは、重点的に計画と統制を必要とする製品製造過程でのボトルネック工程をいい、台数の限られた機械設備、金型、それに特殊な技能を必要とする工程などがこれに当たる。このような工程をあらかじめ重要工程として設定し、この工程を重点的に管理することで、すべての工程を一律に行うよりも効果的な管理が可能となる。

関連用語: 工程

一般に、製品は工場内の数多くの工程を経てつくられる。しかし、能力計画などを行う際には、これらすべての工程について行っていたのでは、大変な時間と費用がかかってしまう。重要工程とは、重点的に計画と統制を必要とする製品製造過程でのボトルネック工程をいい、台数の限られた機械設備、金型、それに特殊な技能を必要とする工程などがこれに当たる。このような工程をあらかじめ重要工程として設定し、この工程を重点的に管理することで、すべての工程を一律に行うよりも効果的な管理が可能となる。

関連用語: 工程

Total Days of Operations Remaining

製造オーダーが完了するまでに必要とする各工程の作業時間を日数に換算した値で、作業の余裕率をみるスラックタイム係数の算出に用いられる。

関連用語: スラックタイム係数

製造オーダーが完了するまでに必要とする各工程の作業時間を日数に換算した値で、作業の余裕率をみるスラックタイム係数の算出に用いられる。

関連用語: スラックタイム係数

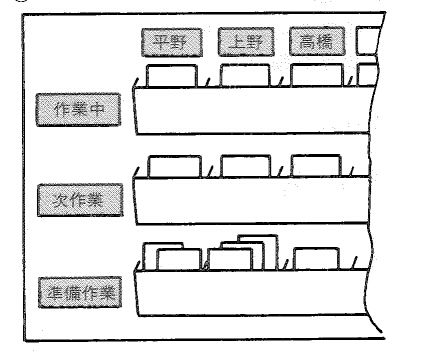

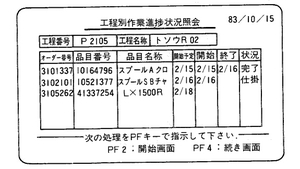

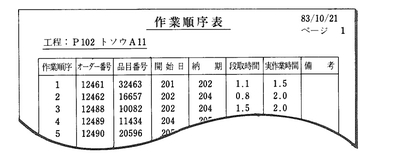

Operation Order Release Planning

能力所要量計画にて、作業オーダーによる負荷や能力を検討した結果、自工場でやるべき作業の計画を行う。 工程ごとに、次のようなことを検討する。

●すでに指示済の作業オーダーに遅れはないか。

●遅れがあるとすれば、どの程度の影響か。

●今回の作業オーダーの開始日をいつにするか。

●部材は予定通り引当されているか。

●欠品は何で、どの程度の影響なのか。

●部材の出庫指示はいつにするか。

●図面や治工具の手配はどうか。

●作業オーダーの納期は大丈夫か。

これらが決定、確認された確定オーダーは、作業順序計画へと引き継がれる。

能力所要量計画にて、作業オーダーによる負荷や能力を検討した結果、自工場でやるべき作業の計画を行う。 工程ごとに、次のようなことを検討する。

●すでに指示済の作業オーダーに遅れはないか。

●遅れがあるとすれば、どの程度の影響か。

●今回の作業オーダーの開始日をいつにするか。

●部材は予定通り引当されているか。

●欠品は何で、どの程度の影響なのか。

●部材の出庫指示はいつにするか。

●図面や治工具の手配はどうか。

●作業オーダーの納期は大丈夫か。

これらが決定、確認された確定オーダーは、作業順序計画へと引き継がれる。

Final Inspection

製造過程における検査の1つで、製造工程の最終段階で行う検査を指す。これは、完成品が製品としての要求事項を満足しているか否かの判別がなされ、顧客に対する信用の低下や各種の問題、損失を未然に防ぐために行われる。製造過程には、そのほかに、受入検査や工程検査があるが、これらは購入原材料や加工部品、組立品など構成品を対象とした検査で完成品の検査ではない。最終検査では顧客の要求も含め製品全体を検査する。

関連用語: 検査

製造過程における検査の1つで、製造工程の最終段階で行う検査を指す。これは、完成品が製品としての要求事項を満足しているか否かの判別がなされ、顧客に対する信用の低下や各種の問題、損失を未然に防ぐために行われる。製造過程には、そのほかに、受入検査や工程検査があるが、これらは購入原材料や加工部品、組立品など構成品を対象とした検査で完成品の検査ではない。最終検査では顧客の要求も含め製品全体を検査する。

関連用語: 検査

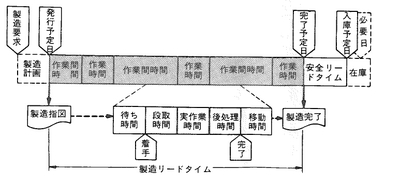

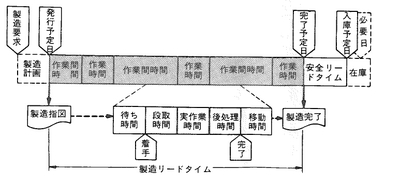

Interoperation Transport Time

移動時間ともいわれ、前工程が完了してから次の工程に運搬され、到着するまでに要する時間である。これは、機械の配置によっては、ほとんど無視できる場合もあるが、一般的には、運搬の不備により仕掛を停滞させたり、破損等の不良をつくったり、直接工の生産性の低下の原因を招いたりもする。このため、運搬距離を最短にし、運搬量を一定にして、かつ運搬作業の機械化、自動化を図ることが要求される。この時間の中には、運搬時間のほかに運搬待ち時間も含まれる。

関連用語: 製造リードタイム

移動時間ともいわれ、前工程が完了してから次の工程に運搬され、到着するまでに要する時間である。これは、機械の配置によっては、ほとんど無視できる場合もあるが、一般的には、運搬の不備により仕掛を停滞させたり、破損等の不良をつくったり、直接工の生産性の低下の原因を招いたりもする。このため、運搬距離を最短にし、運搬量を一定にして、かつ運搬作業の機械化、自動化を図ることが要求される。この時間の中には、運搬時間のほかに運搬待ち時間も含まれる。

関連用語: 製造リードタイム

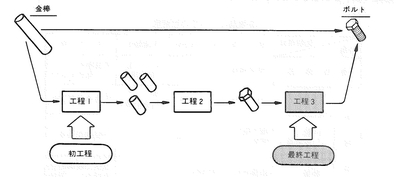

Process,Routings

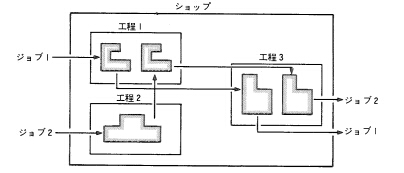

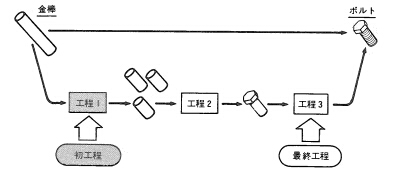

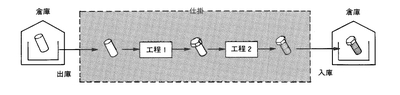

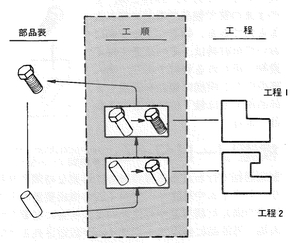

同じような機能や能力をもっている機械設備や人の集まりを指す。一般に作業指示の対象となり、これを受けて職長や差立係の判断で、その作業を、誰がどの機械設備で行うかを割付ける。

工程の種類には、大別して、加工、検査、運搬、停滞の4つがある。

●加工:切削や組立、分解などが含まれる。

●検査:良品、不良品の判定を行う工程で、一般に量と質の検査がある。

●運搬:工程間の移動をいい、人による場合と、コンベアなど機械による場合とがある。

●停滞:保管や工程待ちなどの仕掛状態をいう。

また、工程の編成には、ジョブショップ(機能別配置)、GTショップ(ジョブフロー)、フローショップ(製品別配置)、ラインがあり、工程の呼び名としては、前工程、後工程、重要工程、代替工程、初工程、最終工程などがある。生産管理の情報システム面において"工程"といった場合、加工や検査など現場の工程に固有な情報をまとめたマスターを指す。工程のデータ内容には、工程番号、工程名称、標準能力、最大能力などがある。

同じような機能や能力をもっている機械設備や人の集まりを指す。一般に作業指示の対象となり、これを受けて職長や差立係の判断で、その作業を、誰がどの機械設備で行うかを割付ける。

工程の種類には、大別して、加工、検査、運搬、停滞の4つがある。

●加工:切削や組立、分解などが含まれる。

●検査:良品、不良品の判定を行う工程で、一般に量と質の検査がある。

●運搬:工程間の移動をいい、人による場合と、コンベアなど機械による場合とがある。

●停滞:保管や工程待ちなどの仕掛状態をいう。

また、工程の編成には、ジョブショップ(機能別配置)、GTショップ(ジョブフロー)、フローショップ(製品別配置)、ラインがあり、工程の呼び名としては、前工程、後工程、重要工程、代替工程、初工程、最終工程などがある。生産管理の情報システム面において"工程"といった場合、加工や検査など現場の工程に固有な情報をまとめたマスターを指す。工程のデータ内容には、工程番号、工程名称、標準能力、最大能力などがある。

Assemblies

品目を生産過程(組立、加工など)別に捉えた時の呼び方であり、製品や部品などにつけられる名称である。また、組立作業の状況をより詳細に管理するため、組立品に到る前段階に半組立品という状態の品目設定をする場合もある。

関連用語: 半組立品

品目を生産過程(組立、加工など)別に捉えた時の呼び方であり、製品や部品などにつけられる名称である。また、組立作業の状況をより詳細に管理するため、組立品に到る前段階に半組立品という状態の品目設定をする場合もある。

関連用語: 半組立品

Manufactured Goods

品目を作業形態(組立など)別に捉えた時の呼び方であり、主に、素材を加工した後の部品を指すことが多い。一般に生産のための作業は加工、組立の順に行われている。

関連用語: 組立品

品目を作業形態(組立など)別に捉えた時の呼び方であり、主に、素材を加工した後の部品を指すことが多い。一般に生産のための作業は加工、組立の順に行われている。

関連用語: 組立品

Capacity Requirements Planning 能力所要量計画

Capacity Requirements Planningの略で、普通、能力所要量計画といわれている。これは、MRPで計画された各品目を工程に展開し、各工程に負荷山積して、能力とのバランスを調整する機能である。一般に、能力所要量計画を行うには、MRPで計画された製造オーダー、作業する工程の順序を示した工順と工程内容を記録した工程マスターを使用する。詳細は、能力所要量計画を参照。

Capacity Requirements Planningの略で、普通、能力所要量計画といわれている。これは、MRPで計画された各品目を工程に展開し、各工程に負荷山積して、能力とのバランスを調整する機能である。一般に、能力所要量計画を行うには、MRPで計画された製造オーダー、作業する工程の順序を示した工順と工程内容を記録した工程マスターを使用する。詳細は、能力所要量計画を参照。

Lot Production

生産方式を生産の連続性の面から捉えた場合、連続して生産するほど需要が多くなく、かといって注文ごとに生産するほど数量が少なくない場合に、ある数量にまとめ、ロットにして生産する方式を一般にロット生産という。この方式を受注の時期でみた場合、見込生産と受注生産の両方式で発生する。しかし、品種と数量の面で捉えると中品種中量生産となる。この方式では、ロットによる断続的な生産になるため、機械設備の稼働率を上げることが課題となる。このため段取等の準備回数を少なくするため勢い、ロットサイズが大きくなる可能性がある。これにより、過剰在庫となる危険性を含んでいる。ロット生産では、準備作業時間を短くして、ロットサイズをより小さくし、生産の流れ化をつくることがポイントとなる。

関連用語: 生産方式

生産方式を生産の連続性の面から捉えた場合、連続して生産するほど需要が多くなく、かといって注文ごとに生産するほど数量が少なくない場合に、ある数量にまとめ、ロットにして生産する方式を一般にロット生産という。この方式を受注の時期でみた場合、見込生産と受注生産の両方式で発生する。しかし、品種と数量の面で捉えると中品種中量生産となる。この方式では、ロットによる断続的な生産になるため、機械設備の稼働率を上げることが課題となる。このため段取等の準備回数を少なくするため勢い、ロットサイズが大きくなる可能性がある。これにより、過剰在庫となる危険性を含んでいる。ロット生産では、準備作業時間を短くして、ロットサイズをより小さくし、生産の流れ化をつくることがポイントとなる。

関連用語: 生産方式

Continuous Production

生産方式を生産の連続性の面から捉えた場合、特定の製品専用の機械設備を設置し、一定期間繰返して連続的に生産する方式を連続生産と称している。この方式を受注の時期で捉えると見込生産となり、製品の種類と生産量からみると少品種多量生産となる。つまり、事前に製品仕様を決定し、同一品種を大量に生産して、その後注文を受け付けることとなる。この方式では、一定の高い生産性が見込め作業の流れ化が可能となり顧客への納入が迅速な反面、数量や品種に対する需要の変化への順応性に欠ける。

関連用語: 生産方式

生産方式を生産の連続性の面から捉えた場合、特定の製品専用の機械設備を設置し、一定期間繰返して連続的に生産する方式を連続生産と称している。この方式を受注の時期で捉えると見込生産となり、製品の種類と生産量からみると少品種多量生産となる。つまり、事前に製品仕様を決定し、同一品種を大量に生産して、その後注文を受け付けることとなる。この方式では、一定の高い生産性が見込め作業の流れ化が可能となり顧客への納入が迅速な反面、数量や品種に対する需要の変化への順応性に欠ける。

関連用語: 生産方式

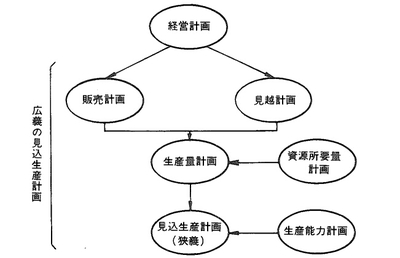

見込生産形態での生産計画を示し、狭義の見込生産計画と広義のものとに分けられる。狭義の意味での見込生産計画は、型や製品グループなどの単位で計画された生産量計画を基に、生産計画を立案する。これは、基準生産日程計画(MPS:Master Production Schedule)などとも呼ばれ、生産量に対し、在庫や受注残を考慮して、製品別、期間別の生産計画を作成する。

関連用語: 見込生産計画(広義)

関連用語: 見込生産計画(広義)

Make to Stock

生産方式を受注の時期で捉えた場合、生産をしてから注文を受け付ける方式を一般に見込生産と称している。この方式では、事前に顧客のニーズを把握して仕様を決め、これに基づいて設計、購買および製造の順で生産を行い、製品完成後に注文に引当てる。また、一度設計が行われた後は、その製品寿命を終えるまで、購買と製造を繰返す。このことから繰返し生産などとも呼ばれる。

見込生産では、受注と生産が直接的に関連していない。このため生産計画は、需要予測を基に設定された数量により立案する。また、需要と生産との間に製品在庫というクッションがあるため、工場では、周期変動や季節変動を平準化し、安定した生産を行うことが可能となる。

関連用語: 生産方式

反意語: 受注生産

生産方式を受注の時期で捉えた場合、生産をしてから注文を受け付ける方式を一般に見込生産と称している。この方式では、事前に顧客のニーズを把握して仕様を決め、これに基づいて設計、購買および製造の順で生産を行い、製品完成後に注文に引当てる。また、一度設計が行われた後は、その製品寿命を終えるまで、購買と製造を繰返す。このことから繰返し生産などとも呼ばれる。

見込生産では、受注と生産が直接的に関連していない。このため生産計画は、需要予測を基に設定された数量により立案する。また、需要と生産との間に製品在庫というクッションがあるため、工場では、周期変動や季節変動を平準化し、安定した生産を行うことが可能となる。

関連用語: 生産方式

反意語: 受注生産

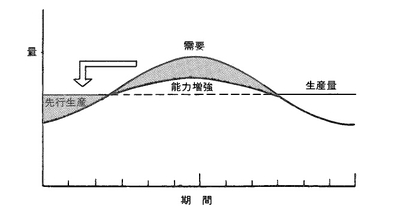

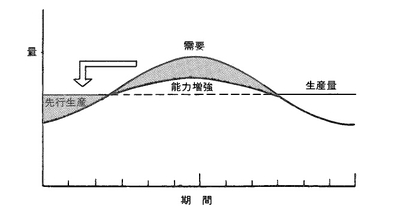

Anticipated Stock Planning

製品の需要は変動するのが常である。需要の変動は、クーラーやヒーターのように季節によって起こるものもあれば、自転車や学習机のように入学の時期によって大きく左右するものもある。しかし、このような大きな需要の変動に対し、生産が柔軟に対応することはその能力の面から非常に難しい。見越計画とは、高需要期の計画数を低需要期に移して、生産し、在庫することにより生産の平均化、安定化を図ろうとする計画である。この時、先行生産されたものは在庫となるため、生産量は、在庫費用と能力増強のための費用とのバランスのうえで設定される必要がある。

関連用語: 見込生産計画(広義)

製品の需要は変動するのが常である。需要の変動は、クーラーやヒーターのように季節によって起こるものもあれば、自転車や学習机のように入学の時期によって大きく左右するものもある。しかし、このような大きな需要の変動に対し、生産が柔軟に対応することはその能力の面から非常に難しい。見越計画とは、高需要期の計画数を低需要期に移して、生産し、在庫することにより生産の平均化、安定化を図ろうとする計画である。この時、先行生産されたものは在庫となるため、生産量は、在庫費用と能力増強のための費用とのバランスのうえで設定される必要がある。

関連用語: 見込生産計画(広義)

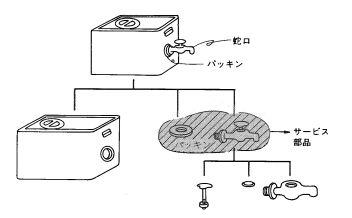

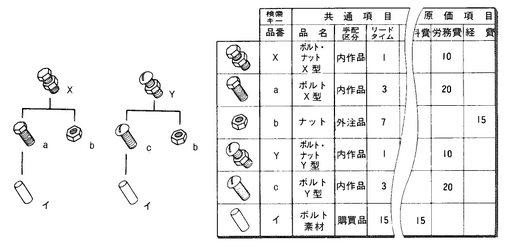

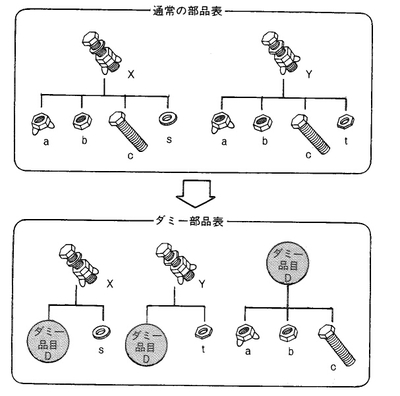

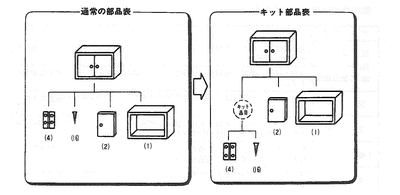

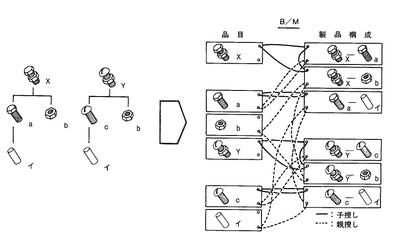

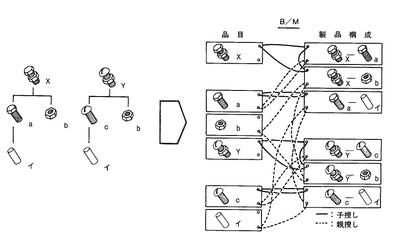

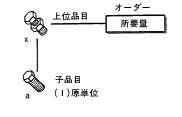

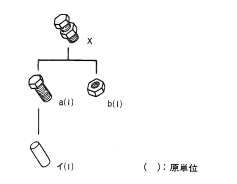

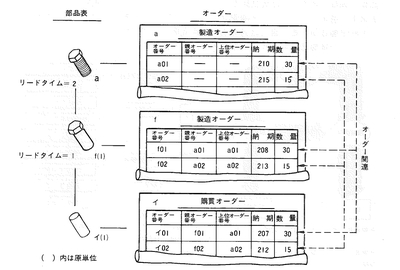

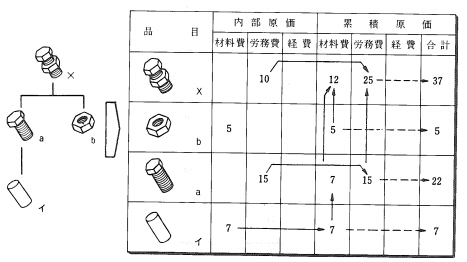

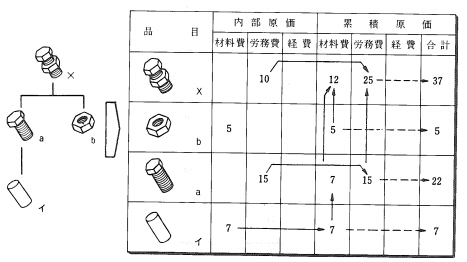

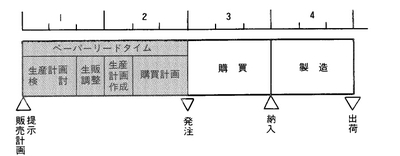

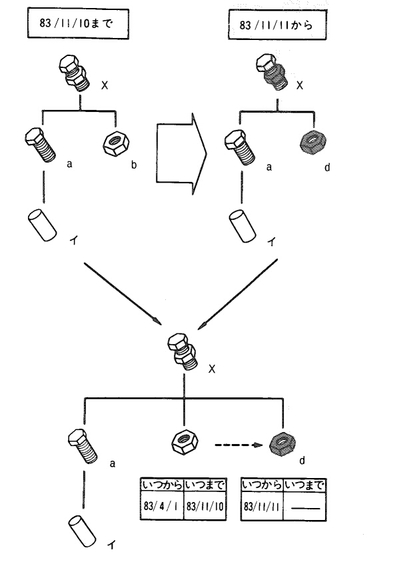

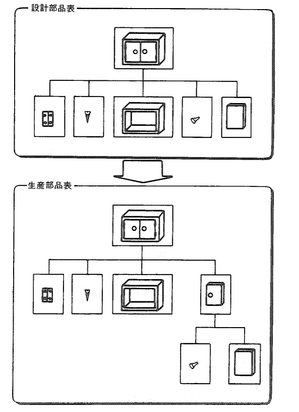

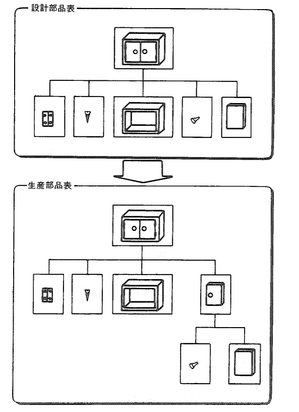

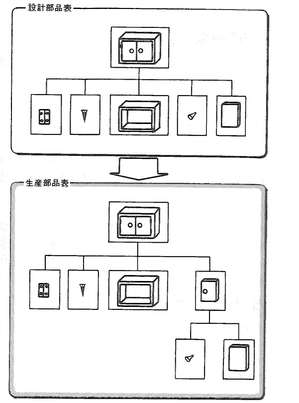

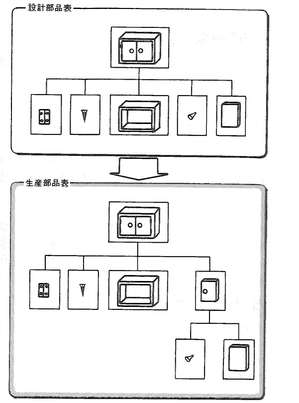

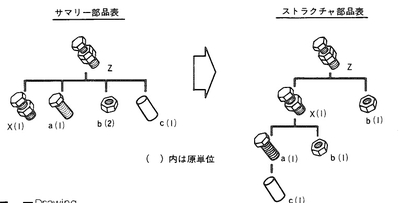

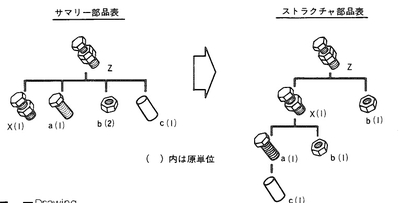

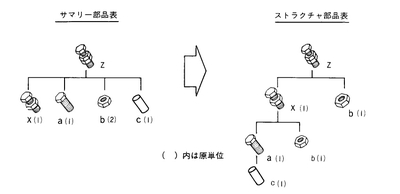

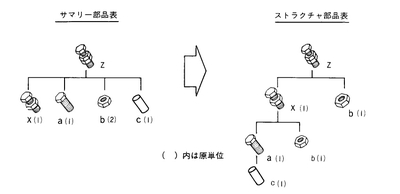

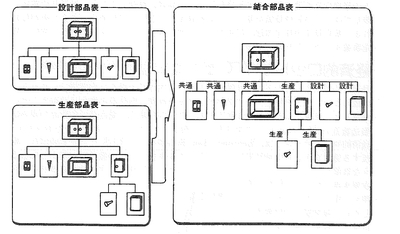

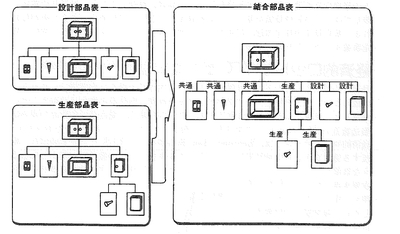

Bill of Materials B/M、P/L

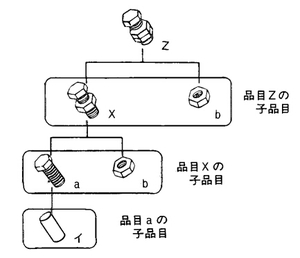

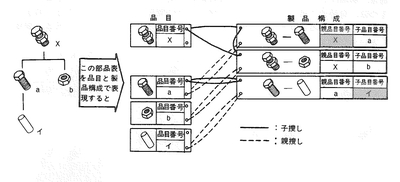

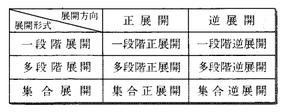

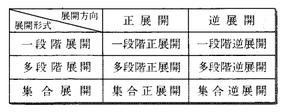

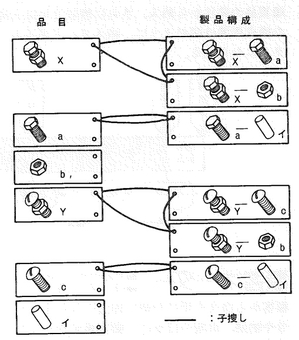

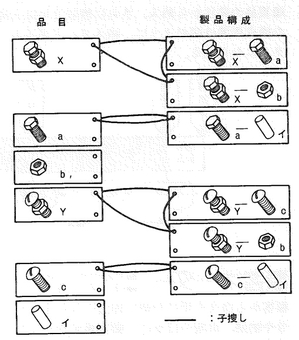

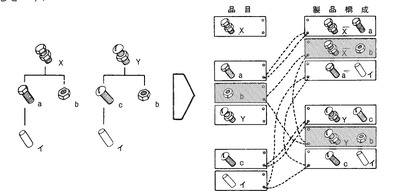

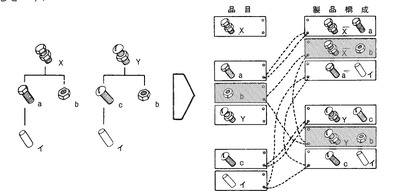

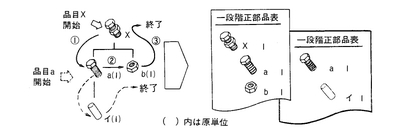

工場には製品をつくるために必要な部品や原材料など、いろいろな品目が存在する。部品表とは、製品と組立品、組立品と部品それに部品と原材料といった品目と品目の関連を示した一覧表のことをいう。部品表は、その情報のもち方からみてサマリ一部品表とストラクチャ部品表とに分けられ、用途別にみると設計部品表、生産部品表、計画部品表、スペア部品表などがある。また、部品表の表現方法で捉えると、一段階部品表、多段階部品表、集合部品表がある。

一般に部品表は、Bill of Materials を略してB/Mといわれ、これを表示した一覧表をパーツリスト(Parts List)といい、どちらも部品表と呼ばれる。B/Mと称した場合、部品表としてのマスターデータを指す場合が多い。

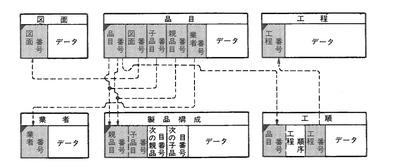

部品表は、親品目と子品目の関連を示すために、品目データと製品構成データの2つのマスターデータで表現される。

●品目データ:製品、組立品、部品、原材料など、品目に固有な情報をまとめたものであり、品目番号や品目名称それにリードタイムなどの項目から成る。

●製品構成データ:親品目と子品目の関連で決まる情報をまとめたもので、親品目番号、子品目番号、原単位などから成る。

このようにしてつくられた部品表は、製造企業のほとんどの部門において用いられる。たとえば設計部門では、類似製品の設計や設計変更の影響把握などに使われ、生産技術部門では、工順の検討やリードタイムの見直しなどに用いられる。また、MRPではこの部品表を駆使して部品や材料の手配計画を行う。次に部品表の主な用途を示す。

関連用語: 展開手法

工場には製品をつくるために必要な部品や原材料など、いろいろな品目が存在する。部品表とは、製品と組立品、組立品と部品それに部品と原材料といった品目と品目の関連を示した一覧表のことをいう。部品表は、その情報のもち方からみてサマリ一部品表とストラクチャ部品表とに分けられ、用途別にみると設計部品表、生産部品表、計画部品表、スペア部品表などがある。また、部品表の表現方法で捉えると、一段階部品表、多段階部品表、集合部品表がある。

一般に部品表は、Bill of Materials を略してB/Mといわれ、これを表示した一覧表をパーツリスト(Parts List)といい、どちらも部品表と呼ばれる。B/Mと称した場合、部品表としてのマスターデータを指す場合が多い。

部品表は、親品目と子品目の関連を示すために、品目データと製品構成データの2つのマスターデータで表現される。

●品目データ:製品、組立品、部品、原材料など、品目に固有な情報をまとめたものであり、品目番号や品目名称それにリードタイムなどの項目から成る。

●製品構成データ:親品目と子品目の関連で決まる情報をまとめたもので、親品目番号、子品目番号、原単位などから成る。

このようにしてつくられた部品表は、製造企業のほとんどの部門において用いられる。たとえば設計部門では、類似製品の設計や設計変更の影響把握などに使われ、生産技術部門では、工順の検討やリードタイムの見直しなどに用いられる。また、MRPではこの部品表を駆使して部品や材料の手配計画を行う。次に部品表の主な用途を示す。

関連用語: 展開手法

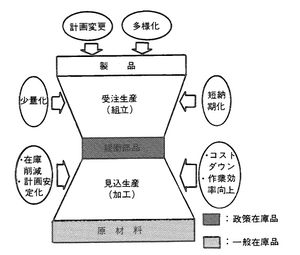

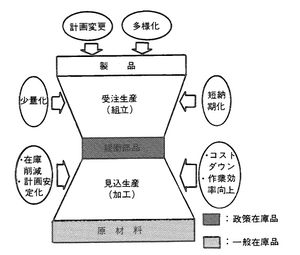

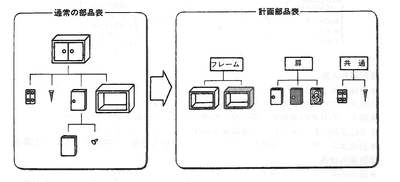

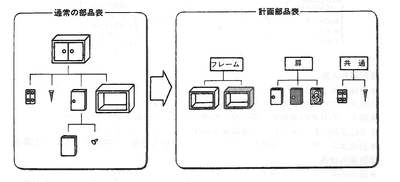

Parts Oriented Production System

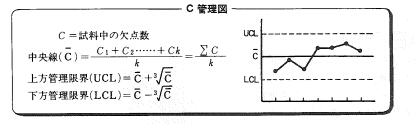

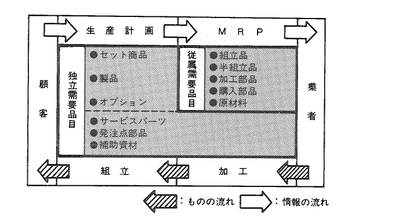

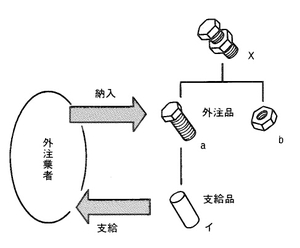

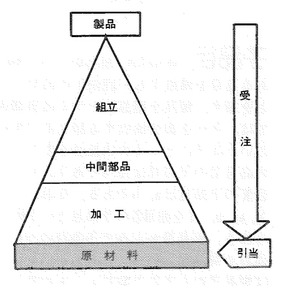

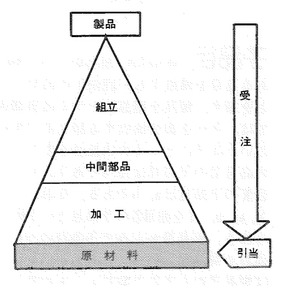

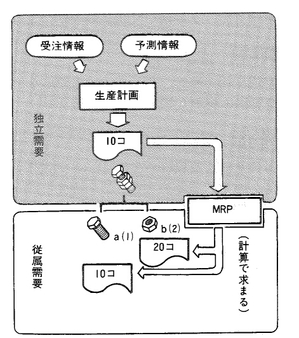

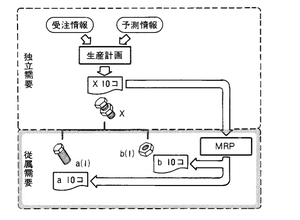

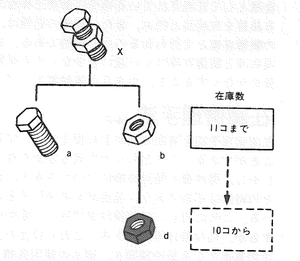

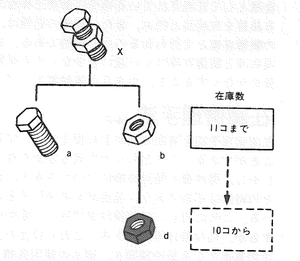

生産方式を引当の対象から捉えた場合、部品中心生産とは、あらかじめ標準となる部品やユニットなどをつくっておき、顧客からの注文に対して個々にこの部品を払い出し、組み合せて多様な注文への対処をする方式である。あらかじめつくっておく標準部品を緩衝部品とか中間仕込品などと呼び、政策的な在庫品となる。この部品は、図のように需要予測を基にした見込生産によってつくられ、また緩衝部品から製品までの生産は実際の受注により製作される。つまり、部品中心生産システムは緩衝部品を境として、見込生産と受注生産とが共存する複合生産システムである。この生産方式では、緩衝部品の位置を適切に設定することにより、製品の多様化と短納期に対応することができ、かつ製品引当生産方式より在庫の低減が図れる。また、この生産システムのポイントとしては、緩衝部品の標準化を図り、品目の管理点数を極力少なくすることと、この緩衝部品の需要予測の精度を高めることがあげられる。なお、MRPは、緩衝部品より下の見込生産の中の資材計画として主に使われる。

関連用語: 生産方式

生産方式を引当の対象から捉えた場合、部品中心生産とは、あらかじめ標準となる部品やユニットなどをつくっておき、顧客からの注文に対して個々にこの部品を払い出し、組み合せて多様な注文への対処をする方式である。あらかじめつくっておく標準部品を緩衝部品とか中間仕込品などと呼び、政策的な在庫品となる。この部品は、図のように需要予測を基にした見込生産によってつくられ、また緩衝部品から製品までの生産は実際の受注により製作される。つまり、部品中心生産システムは緩衝部品を境として、見込生産と受注生産とが共存する複合生産システムである。この生産方式では、緩衝部品の位置を適切に設定することにより、製品の多様化と短納期に対応することができ、かつ製品引当生産方式より在庫の低減が図れる。また、この生産システムのポイントとしては、緩衝部品の標準化を図り、品目の管理点数を極力少なくすることと、この緩衝部品の需要予測の精度を高めることがあげられる。なお、MRPは、緩衝部品より下の見込生産の中の資材計画として主に使われる。

関連用語: 生産方式

生産方式を受注の時期で捉えた場合、中間部品を見込で生産しておき、注文を受け付けてから製品を生産する方式を部品仕込生産といい、部品中心生産と同義で使われることが多い。この方式は見込生産と受注生産の折衷方式で、見込生産より製品在庫は少なくなるが顧客リードタイムは長くなる。また、受注生産より中間部品の在庫は多くなるが、顧客リードタイムは短くなる。

関連用語: 生産方式

関連用語: 生産方式

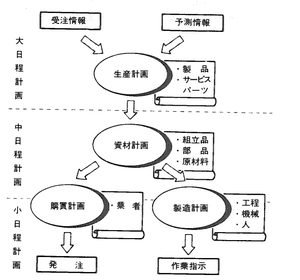

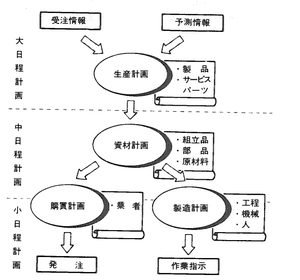

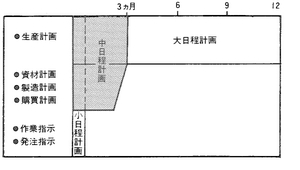

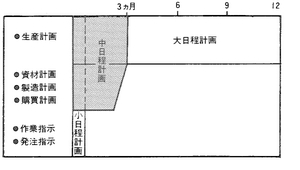

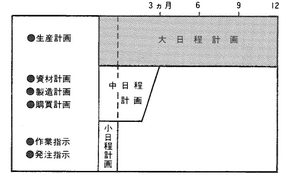

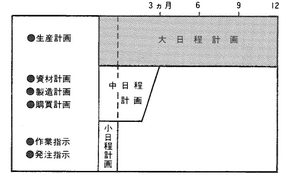

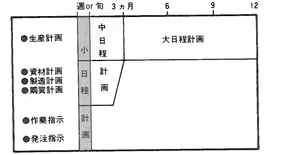

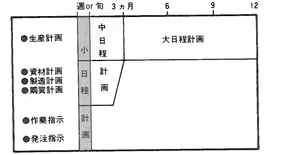

工場における生産管理システムは、各種の計画機能が必要であり、各計画ごとに生産活動に必要な日程化が行われている。生産計画では製品レベルの計画、資材計画では部品や原材料の計画、そして購買計画では業者に対する計画が、一方製造計画では工程ごと、作業者ごとの計画がそれぞれ行われる。これら一連の計画を通常、日程計画と称し、その計画の期間と計画密度の細かさによって上流から順に大日程計画、中日程計画、小日程計画と呼んでいる。

関連用語: 生産日程

関連用語: 生産日程

月次計画などとも呼ばれ、通常毎月立案され、計画期間としては、2~3ヵ月がその範囲となる。また、この計画により、日常の生産活動は行われ、これを基にして各職場の作業も計画される。MRPにより立案された資材計画それに製造と購買の計画は中日程計画に含まれる。

関連用語: 日程計画

関連用語: 日程計画

生産をその種類と生産量で捉えた場合、多品種少量生産とは、かなり多くの品種をもち、1品種当りの生産数量が少ない生産方式をいう。実際的に、受注型でかつ個別生産を行う場合は多品種少量生産になることが多い。

関連用語: 生産方式

関連用語: 生産方式

販売計画を基にして半年から1年くらいの長期にわたり、製品グループや製品それに大わくとしての金額、数量を定めた計画を指し、工場の増設や長期的な能力、資材調達および資金計画などに使われる。

関連用語: 日程計画

関連用語: 日程計画

製品をつくるために、部品や原材料の調達は、通常設計が完了し、部品表がつくられてから、これを使って手配が行われる。しかし、受注生産などにおいて、設計が完了してからでは間に合わない品目、つまりリードタイムが非常に長い部品や材料は、設計が完了する前に、いままでの経験を生かし、先行して手配しておくことがある。このような手配の方法を先行手配という。この場合、MRPにより手配計画を行うのではなく、人手によって行う。

生産方式を引当の対象から捉えた場合の呼び方で、あらかじめ、標準的な製品をつくっておき、顧客からの注文に対し、この製品を引当て、納入する方式である。これは、見込生産で、かつ連続的な生産が可能な場合に多く見られる。この場合、販売よりも設計、生産が先行するため、的確な需要予測、新製品開発期間の短縮などがとくに課題となる。

関連用語: 生産方式

関連用語: 生産方式

Product Manufacturing Order

顧客に対する製品履歴管理を行うために必要なオーダーで、製品の品名、製造日(完成日)、数量などのほかに、図面番号なども付される。製品製造オーダーを管理することで、顧客からのクレーム対処や、設計変更の顧客への反映が的確に行える。

関連用語: オーダー

顧客に対する製品履歴管理を行うために必要なオーダーで、製品の品名、製造日(完成日)、数量などのほかに、図面番号なども付される。製品製造オーダーを管理することで、顧客からのクレーム対処や、設計変更の顧客への反映が的確に行える。

関連用語: オーダー

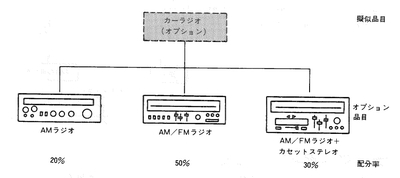

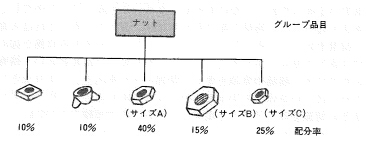

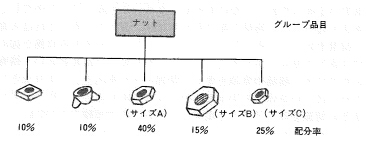

Products Group グループ品目

類似の製品を集めグループ化したものを製品グループという。一般に、見込で製品の生産計画を立案する場合、数多くの製品を個々に計画するよりもグループ計画した方が精度も良い。そのため生産計画は製品系列別とか、類似機能別に立案されるのが一般的である。

類似の製品を集めグループ化したものを製品グループという。一般に、見込で製品の生産計画を立案する場合、数多くの製品を個々に計画するよりもグループ計画した方が精度も良い。そのため生産計画は製品系列別とか、類似機能別に立案されるのが一般的である。

Products

製造企業が生産過程で扱う品目の中の最後に位置するものであり、その企業の性格を特徴付けるものである。製造企業におけるすべての活動は製品を基点に始まるといえる。生産計画では製品の生産日程を立案し、資材計画では製品をつくるための構成品の手配をMRPにより計画している。製品がどのような構成品、原材料から成り立っているかを知るには、設計部門から提供された部品表により判別でき、いつ、どのくらいつくるかは、計画部門の作成した生産計画が基になる。

関連用語: 製品グループ

製造企業が生産過程で扱う品目の中の最後に位置するものであり、その企業の性格を特徴付けるものである。製造企業におけるすべての活動は製品を基点に始まるといえる。生産計画では製品の生産日程を立案し、資材計画では製品をつくるための構成品の手配をMRPにより計画している。製品がどのような構成品、原材料から成り立っているかを知るには、設計部門から提供された部品表により判別でき、いつ、どのくらいつくるかは、計画部門の作成した生産計画が基になる。

関連用語: 製品グループ

Production Plan

季節変動などを考慮してつくられた見越計画と、販売部門から提示された販売計画を基に型や製品グループなどの単位で、月別の生産量を計画することをいう。

季節変動などを考慮してつくられた見越計画と、販売部門から提示された販売計画を基に型や製品グループなどの単位で、月別の生産量を計画することをいう。

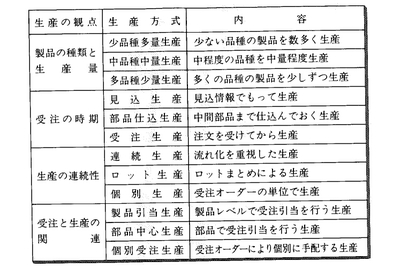

Production System

製造企業の生産形態は、企業規模や業種により実に様々な形をとる。たとえば、大型モーターや船舶のように顧客仕様に基づいて一品一様で生産するものもあれば、家電製品のように、ある限定された品種を多量に生産するものもある。しかし、近年顧客ニーズの多様化、短納期化などの要求が強まるにつれ、販売の変化に対し、柔軟にかつ迅速に対応できる生産形態が望まれている。これは企業規模や業種よりもむしろ、各製造企業の生産のやり方、つまり生産方式に対する考え方(コンセプト)により生産形態が決まることが多くなってきている。

生産方式は、その観点の違いにより、いろいろな呼び方がある。その主なものを次に示す。

製造企業の生産形態は、企業規模や業種により実に様々な形をとる。たとえば、大型モーターや船舶のように顧客仕様に基づいて一品一様で生産するものもあれば、家電製品のように、ある限定された品種を多量に生産するものもある。しかし、近年顧客ニーズの多様化、短納期化などの要求が強まるにつれ、販売の変化に対し、柔軟にかつ迅速に対応できる生産形態が望まれている。これは企業規模や業種よりもむしろ、各製造企業の生産のやり方、つまり生産方式に対する考え方(コンセプト)により生産形態が決まることが多くなってきている。

生産方式は、その観点の違いにより、いろいろな呼び方がある。その主なものを次に示す。

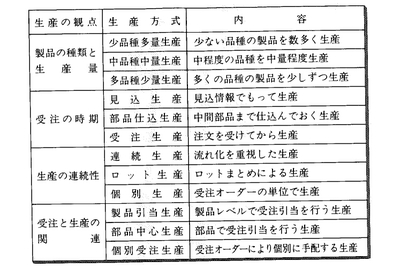

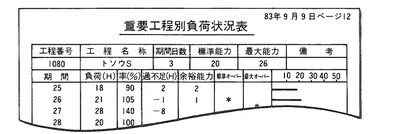

Rough-cut Capacity Planning RCP

普通、RCPと呼ばれ、生産計画に対する工場での生産能力の妥当性をみるために行う計画で、見込生産と受注生産の両方で使用することが可能である。これは、工場の中のボトルネックとなる工程、つまり重要工程を工程順序を参照して展開をし各重要工程の負荷量が能力に見合うか否かを計画するものである。

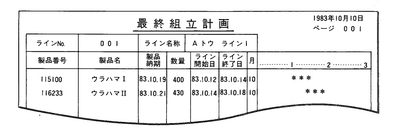

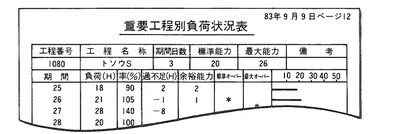

この計画により、生産計画や能力の見直しを行い、見込生産ではMRPへ、受注生産では最終組立計画へ結合される。生産能力計画を実行すると、一般的には上に示すような、重要工程別負荷状況表が作成される。

普通、RCPと呼ばれ、生産計画に対する工場での生産能力の妥当性をみるために行う計画で、見込生産と受注生産の両方で使用することが可能である。これは、工場の中のボトルネックとなる工程、つまり重要工程を工程順序を参照して展開をし各重要工程の負荷量が能力に見合うか否かを計画するものである。

この計画により、生産計画や能力の見直しを行い、見込生産ではMRPへ、受注生産では最終組立計画へ結合される。生産能力計画を実行すると、一般的には上に示すような、重要工程別負荷状況表が作成される。

Production Schedule 日程計画

製品、組立品および加工品などの生産活動をある期間をとって日程化したものである。生産活動に関する日程化は生産計画、資材計画および製造計画などの各計画フェーズで実施される。日程化された生産活動は、そのままオーダーとなって現場に出ていくものや購買の手配をされるものもある。一般に生産日程には、見込生産日程、受注生産日程があり、製品や組立品などの各品目レベルごとに作成される。 MRPは、生産計画で示された製品の生産日程を基に、その製品以下の各品目について生産日程を作成する。また、生産日程は日程計画と同義で用いられる場合もある。

製品、組立品および加工品などの生産活動をある期間をとって日程化したものである。生産活動に関する日程化は生産計画、資材計画および製造計画などの各計画フェーズで実施される。日程化された生産活動は、そのままオーダーとなって現場に出ていくものや購買の手配をされるものもある。一般に生産日程には、見込生産日程、受注生産日程があり、製品や組立品などの各品目レベルごとに作成される。 MRPは、生産計画で示された製品の生産日程を基に、その製品以下の各品目について生産日程を作成する。また、生産日程は日程計画と同義で用いられる場合もある。

小日程計画とは、週間計画などとも呼ばれ、立案された中日程計画を基にして、かつ現状の作業の進度状況および計画の変更などを考慮して実際的な作業の割付けを行うための予定をいう。計画期間としては旬間や週間が普通であるが、近年、そのサイクルはどんどん短くなってきている。小日程計画では、中日程計画で決められた"何を、いくつ、いつまでに"という事項を受けて、"誰が、何を、いくつ、いつまでに、どの機械をつかってどのくらいの時間をかけて"つくるかを個人別の計画表として作成する。

関連用語: 日程計画

関連用語: 日程計画

Resource Requirements Planning RRP

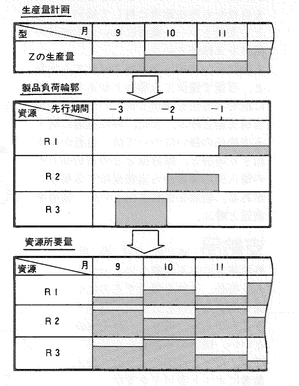

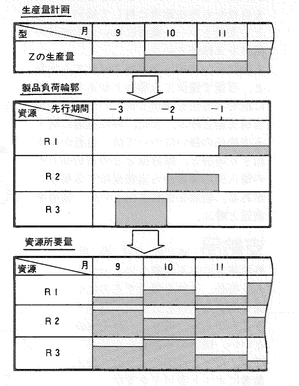

この計画は、RRP(Resource Requirements Planning)ともいわれ、生産量計画を基に機械設備、作業者、資金に代表される生産資源の所要量を計画する。具体的には、生産計画の月別に計画された生産量を基に、製品負荷輪郭を参照して、各資源の期間別所要量を算出する。この資源所要量計画により、生産計画、操業度計画および資金計画の見直しを行う。図に示されるZの生産量計画は9月より連続して各月に計画されており、各月の生産量計画はZの製品負荷輪郭を基にした必要資源への負荷となって表われている。たとえば、Zの11月の生産量による各資源に対する負荷は、その製品負荷輪郭によって資源R1の11月、資源R2の10月、資源R3の9月にそれぞれ表われる。

関連用語: 見込生産計画(広義)

この計画は、RRP(Resource Requirements Planning)ともいわれ、生産量計画を基に機械設備、作業者、資金に代表される生産資源の所要量を計画する。具体的には、生産計画の月別に計画された生産量を基に、製品負荷輪郭を参照して、各資源の期間別所要量を算出する。この資源所要量計画により、生産計画、操業度計画および資金計画の見直しを行う。図に示されるZの生産量計画は9月より連続して各月に計画されており、各月の生産量計画はZの製品負荷輪郭を基にした必要資源への負荷となって表われている。たとえば、Zの11月の生産量による各資源に対する負荷は、その製品負荷輪郭によって資源R1の11月、資源R2の10月、資源R3の9月にそれぞれ表われる。

関連用語: 見込生産計画(広義)

Finished Product

一般の製造企業において、製品という言葉の意味は広い。生産された製品は、そのまま出荷されるものもあれば、その製品がある製品やオプション部品などと組み合わされて別の製品として出荷されることもある。最終製品とは、製造企業の生産過程で最後に位置する製品のことである。

関連用語: 製品

一般の製造企業において、製品という言葉の意味は広い。生産された製品は、そのまま出荷されるものもあれば、その製品がある製品やオプション部品などと組み合わされて別の製品として出荷されることもある。最終製品とは、製造企業の生産過程で最後に位置する製品のことである。

関連用語: 製品

Final Assembly Schedule

受注生産計画の中の1計画機能で、各受注オーダーをラインに割り振り、その組立の開始日と終了日を計画することをいう。

受注生産計画の中の1計画機能で、各受注オーダーをラインに割り振り、その組立の開始日と終了日を計画することをいう。

Job Production

生産方式を生産の連続性の面から捉えた場合、ある程度異なる製品が生産可能な汎用の機械設備を設置し、注文に合わせて個別に生産する方式を個別生産という。一般に、この方式を受注の時期で捉えると受注生産となり、製品の種類と生産量から捉えると多品種少量生産となる。つまり、個々の注文を受付けてから製品の仕様を決定し、顧客ごとに異なる製品を個別に生産し、納入することになる。 この方式では、数量や品種に対する顧客の要望に比較的対応可能となる反面、作業の流れ化がしにくく、生産性を高めることが難しい。このため、現場の監督者や作業者は管理と生産技術面の高度な能力が要求される。

関連用語: 生産方式

生産方式を生産の連続性の面から捉えた場合、ある程度異なる製品が生産可能な汎用の機械設備を設置し、注文に合わせて個別に生産する方式を個別生産という。一般に、この方式を受注の時期で捉えると受注生産となり、製品の種類と生産量から捉えると多品種少量生産となる。つまり、個々の注文を受付けてから製品の仕様を決定し、顧客ごとに異なる製品を個別に生産し、納入することになる。 この方式では、数量や品種に対する顧客の要望に比較的対応可能となる反面、作業の流れ化がしにくく、生産性を高めることが難しい。このため、現場の監督者や作業者は管理と生産技術面の高度な能力が要求される。

関連用語: 生産方式

Job Order Production

生産方式を引当の対象から捉えた場合、顧客からの個々の注文を受け、それから仕様を決めて、ものの手配を行い生産する方式で、製品や部品への引当はほとんどない。これは、受注生産で、かつ個別に生産する場合に多く見られ、多品種少量生産の形態をとる。この場合、受注状況が不安定になりやすく、操業度の変動が大きい。このため、受注量の安定化と設計の自動化、部品の標準化を図り、かつ生産段階での進度管理、総合的な納期管理を重点として、工場の稼働率を向上させることが必要となる。

関連用語: 生産方式

生産方式を引当の対象から捉えた場合、顧客からの個々の注文を受け、それから仕様を決めて、ものの手配を行い生産する方式で、製品や部品への引当はほとんどない。これは、受注生産で、かつ個別に生産する場合に多く見られ、多品種少量生産の形態をとる。この場合、受注状況が不安定になりやすく、操業度の変動が大きい。このため、受注量の安定化と設計の自動化、部品の標準化を図り、かつ生産段階での進度管理、総合的な納期管理を重点として、工場の稼働率を向上させることが必要となる。

関連用語: 生産方式

Emergency Order 特急オーダー

緊急の受注などにより、通常のリードタイムより短い納期で生産する時に必要なオーダーである。この時のリードタイムは、緊急リードタイムと呼ばれ、あらかじめ設定されているリードタイム率(短縮率)を用いて計算される。

緊急の受注などにより、通常のリードタイムより短い納期で生産する時に必要なオーダーである。この時のリードタイムは、緊急リードタイムと呼ばれ、あらかじめ設定されているリードタイム率(短縮率)を用いて計算される。

Resource Requirements Planning 資源所要量計画

Resource Requirements Planningの略で、一般に資源所要量計画と訳されている。資源所要量計画を参照。

Resource Requirements Planningの略で、一般に資源所要量計画と訳されている。資源所要量計画を参照。

Forecast Model

予測に関し、その測定の構造を要因の効果や誤差に分析し、式で表現したものである。予測モデルは、一度設定されると変更されないことが多く、それが長期にわたった場合、全く使いものにならないこともある。モデルはそのつど得られる新しいデータを基に更新されることが望ましい。

予測に関し、その測定の構造を要因の効果や誤差に分析し、式で表現したものである。予測モデルは、一度設定されると変更されないことが多く、それが長期にわたった場合、全く使いものにならないこともある。モデルはそのつど得られる新しいデータを基に更新されることが望ましい。

Forecast Method

需要予測のための基本となる分析には、市場がその主な対象となる。市場は不確定要素を多くはらみ、かつ開放された経済の活動の場である。このためその分析には、統計理論的分析、経済理論的分析が必要となる。また、経済指標に関連付けた外部のマクロ的分析と企業内を中心とし、市場や商品を対象としたミクロ的分析も必要となる。各企業で用いられている需要予測のほとんどは、製品別需要予測で、これは時系列分析と単純相関分析が基本となる。さらに需要予測を行うための手法として、主に移動平均法、指数平滑法が使われる。

需要予測のための基本となる分析には、市場がその主な対象となる。市場は不確定要素を多くはらみ、かつ開放された経済の活動の場である。このためその分析には、統計理論的分析、経済理論的分析が必要となる。また、経済指標に関連付けた外部のマクロ的分析と企業内を中心とし、市場や商品を対象としたミクロ的分析も必要となる。各企業で用いられている需要予測のほとんどは、製品別需要予測で、これは時系列分析と単純相関分析が基本となる。さらに需要予測を行うための手法として、主に移動平均法、指数平滑法が使われる。

Error in Forecast

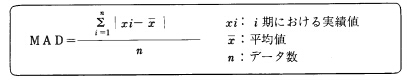

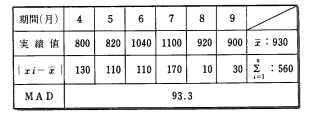

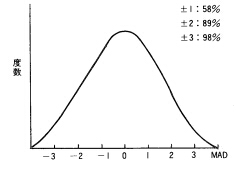

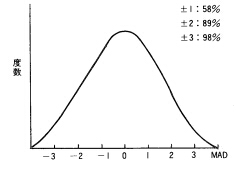

予測は、仮定と不確定要素のうえに立てられている。このことから予測には予測値と実績値の差、つまり予測誤差がつきまとう。通常、予測誤差は、正規分布をなし、その分布の度合は、一般に平均絶対偏差(MAD)で表わされる。

関連用語: MAD

予測は、仮定と不確定要素のうえに立てられている。このことから予測には予測値と実績値の差、つまり予測誤差がつきまとう。通常、予測誤差は、正規分布をなし、その分布の度合は、一般に平均絶対偏差(MAD)で表わされる。

関連用語: MAD

Irregular Component

予測における時系列分析での変動要素の1つで、傾向、循環および季節の各変動では説明できない変動を示す。一般に、識別が難しい多くの因子の存在や各々の関連から偶発的に生じる変動を指す。

関連用語: 時系列分析

予測における時系列分析での変動要素の1つで、傾向、循環および季節の各変動では説明できない変動を示す。一般に、識別が難しい多くの因子の存在や各々の関連から偶発的に生じる変動を指す。

関連用語: 時系列分析

Sales Forecast

企業の販売意欲を示すものである。一般に需要と販売は表裏一体であり、需要がなければ販売はない。しかし、潜在需要があっても販売力がなければ実際の需要とはならない。したがって販売予測は、需要予測を基に、自社の販売能力を考慮し、その方法の改善を含めたうえでの立案が望ましい。

企業の販売意欲を示すものである。一般に需要と販売は表裏一体であり、需要がなければ販売はない。しかし、潜在需要があっても販売力がなければ実際の需要とはならない。したがって販売予測は、需要予測を基に、自社の販売能力を考慮し、その方法の改善を含めたうえでの立案が望ましい。

Tracking Signal

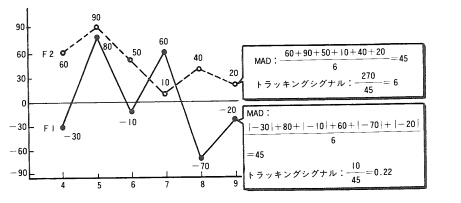

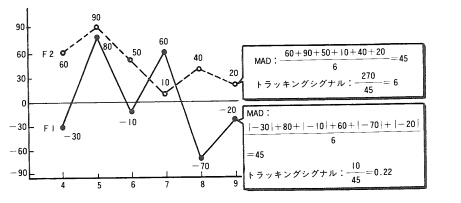

予測誤差の分布は通常正規分布をなし、このような状態の時は、うまく予測が行われていると、みなしてよい。しかし、あらゆる場合に正規分布をなすとは限らない。トラッキングシグナルとは、予測誤差が正の値にかたよったり、負の値にまとまったりして、偏りが大きくなったことを判別するために用いられ、前頁の式にて算出される。

たとえば、次のようなF1とF2の予測誤差が発生した場合、いずれも平均絶対偏差(MAD)は45である。しかし、トラッキングシグナルはF1が0.22、F2が6となり、F1の予測の方が優れていると同時に、F2の予測は実績データの分析と予測モデルの見直しが必要となる。

関連用語: 予測誤差

予測誤差の分布は通常正規分布をなし、このような状態の時は、うまく予測が行われていると、みなしてよい。しかし、あらゆる場合に正規分布をなすとは限らない。トラッキングシグナルとは、予測誤差が正の値にかたよったり、負の値にまとまったりして、偏りが大きくなったことを判別するために用いられ、前頁の式にて算出される。

トラッキングシグナル=累積予測誤差/平均絶対偏差

たとえば、次のようなF1とF2の予測誤差が発生した場合、いずれも平均絶対偏差(MAD)は45である。しかし、トラッキングシグナルはF1が0.22、F2が6となり、F1の予測の方が優れていると同時に、F2の予測は実績データの分析と予測モデルの見直しが必要となる。

関連用語: 予測誤差

Independent Demand Items

工場では、製品、組立品、部品、それに原材料など、数多くの品目を扱っている。これらの品目を需要の観点で捉えると、他の品目とは無関係に、独立して需要が発生する品目と、他の品目に従属して需要が設定される品目とがある。前者を独立需要品目といい、後者を従属需要品目と呼ぶ。 一般に、独立需要品目とは、他の需要とは直接的な関連をもたず予測でのみ、その需要が求められる品目を指す。 このような品目には、製品やサービス部品などがあり、通常、販売部門で扱う品目が対象となる。これは顧客から個々の品目1つひとつに対して需要が発生するのであって、品目同士お互いに需要の関連はもっていない。独立需要品目は、予測や生産計画で対象となる品目である。

関連用語: 需要特性、独立需要

反意語: 従属需要品目

工場では、製品、組立品、部品、それに原材料など、数多くの品目を扱っている。これらの品目を需要の観点で捉えると、他の品目とは無関係に、独立して需要が発生する品目と、他の品目に従属して需要が設定される品目とがある。前者を独立需要品目といい、後者を従属需要品目と呼ぶ。 一般に、独立需要品目とは、他の需要とは直接的な関連をもたず予測でのみ、その需要が求められる品目を指す。 このような品目には、製品やサービス部品などがあり、通常、販売部門で扱う品目が対象となる。これは顧客から個々の品目1つひとつに対して需要が発生するのであって、品目同士お互いに需要の関連はもっていない。独立需要品目は、予測や生産計画で対象となる品目である。

関連用語: 需要特性、独立需要

反意語: 従属需要品目

Statistical Forecast

時系列データを用いて統計的手法により予測を行うことである。

時系列データを用いて統計的手法により予測を行うことである。

Demand Filter

予測値と実績値の差としての予測誤差は通常正規分布をなし、極端に大きな値や小さな値をとることは、きわめてまれである。デマンドフィルターとは、一般に予測値に対して±4MADに設定され、実際にこれ以上の値が発生した時は、実績データを分析し、予測モデルの適合性を見直すことが必要となる。

関連用語: 予測誤差

予測値と実績値の差としての予測誤差は通常正規分布をなし、極端に大きな値や小さな値をとることは、きわめてまれである。デマンドフィルターとは、一般に予測値に対して±4MADに設定され、実際にこれ以上の値が発生した時は、実績データを分析し、予測モデルの適合性を見直すことが必要となる。

関連用語: 予測誤差

Cycle Movement

予測における時系列分析での変動要素の1つで、景気変動などとも呼ばれ、一般に3年から15年くらいで繰返される周期的な変動である。また、この周期の平均は3年から5年くらいであるが、特に波動の長いものは、傾向変動として捉えてもよい。なお、約40ヵ月の波動をキチンの波または在庫循環、10年前後をジュグラーの波、半世紀を超える波動をコンドラチェフの波と呼ぶ。

関連用語: 時系列分析

予測における時系列分析での変動要素の1つで、景気変動などとも呼ばれ、一般に3年から15年くらいで繰返される周期的な変動である。また、この周期の平均は3年から5年くらいであるが、特に波動の長いものは、傾向変動として捉えてもよい。なお、約40ヵ月の波動をキチンの波または在庫循環、10年前後をジュグラーの波、半世紀を超える波動をコンドラチェフの波と呼ぶ。

関連用語: 時系列分析

Dependent Demand Item

品目を需要の観点で捉えると、他の品目とは無関係に独立して需要が発生する品目と、他の品目に従属して需要が設定される品目とがある。前者を独立需要品目といい、後者を従属需要品目と呼ぶ。一般に、従属需要品目とは、製品やサービスパーツなどの独立需要品目を基に、順次計算によって需要が求められる品目を指す。このような品目には、組立品、半組立品、加工部品、購入部品それに原材料までが含まれる。これらの品目は、必ず上位品目をもち、その上位品目の所要量を基にして、所要量計算を行うことで要求量が設定される。このような従属需要品目は、部品中心生産方式などの特殊な例を除いて、一般的には、MRPでの計画対象品目となる。

関連用語: 需要特性、従属需要

反意語: 独立需要

品目を需要の観点で捉えると、他の品目とは無関係に独立して需要が発生する品目と、他の品目に従属して需要が設定される品目とがある。前者を独立需要品目といい、後者を従属需要品目と呼ぶ。一般に、従属需要品目とは、製品やサービスパーツなどの独立需要品目を基に、順次計算によって需要が求められる品目を指す。このような品目には、組立品、半組立品、加工部品、購入部品それに原材料までが含まれる。これらの品目は、必ず上位品目をもち、その上位品目の所要量を基にして、所要量計算を行うことで要求量が設定される。このような従属需要品目は、部品中心生産方式などの特殊な例を除いて、一般的には、MRPでの計画対象品目となる。

関連用語: 需要特性、従属需要

反意語: 独立需要

Exponential Smoothing Method

指数型の加重移動平均法であり予測手法としてよく用いられる。指数平滑法には、単純指数平滑法、二重指数平滑法、三重指数平滑法、多重指数平滑法などがある。

関連用語: 予測手法

指数型の加重移動平均法であり予測手法としてよく用いられる。指数平滑法には、単純指数平滑法、二重指数平滑法、三重指数平滑法、多重指数平滑法などがある。

関連用語: 予測手法

Time Series Analysis

予測方法の1つで、過去数年間の販売実績や価格傾向などを分析し、この推移を基に、将来の変化を予測することをいう。

時系列分析の手順は、次のように行われる。

①過去の時系列データをグラフ化して、その傾向線を表わす。

②傾向線が妥当か否か検討する。

③傾向線の式を定め、その係数を導く。

一般に、時系列は、傾向変動、循環変動、季節変動、不規則変動の4つの変動要素から構成されている。

予測方法の1つで、過去数年間の販売実績や価格傾向などを分析し、この推移を基に、将来の変化を予測することをいう。

時系列分析の手順は、次のように行われる。

①過去の時系列データをグラフ化して、その傾向線を表わす。

②傾向線が妥当か否か検討する。

③傾向線の式を定め、その係数を導く。

一般に、時系列は、傾向変動、循環変動、季節変動、不規則変動の4つの変動要素から構成されている。

Trend

予測における時系列分析での変動要素の1つで、長期にわたる一方的な上昇あるいは下降の傾向を表わす要素を示す。循環変動でも、その同期が15年とか20年とかいった長期的なものも傾向変動として捉えることが多い。このように傾向変動は、人口の移動、ニーズの変化などの長期的要因により大きく左右してくる。

関連用語: 時系列分析

予測における時系列分析での変動要素の1つで、長期にわたる一方的な上昇あるいは下降の傾向を表わす要素を示す。循環変動でも、その同期が15年とか20年とかいった長期的なものも傾向変動として捉えることが多い。このように傾向変動は、人口の移動、ニーズの変化などの長期的要因により大きく左右してくる。

関連用語: 時系列分析

Group Item

予測精度向上のために設けられる品目であり、ある系列に属する品目をグループ化したものである。予測は個々の品目に対してでなく、そのグループに対して行われる。

予測精度向上のために設けられる品目であり、ある系列に属する品目をグループ化したものである。予測は個々の品目に対してでなく、そのグループに対して行われる。

Seasonal Variation

予測における時系列分析での変動要素の1つで、製品の生産や販売が、その製品の特性により、季節に対応してある一定の傾向で変化することをいう。また、年間の稼働日を考えてみた場合、各月の休日、祝日はまちまちである。したがって、各月の稼働日もいろいろであり、正月休みのある1月と7月では稼働日の数に3~4日の差がある。1ヵ月30日に対する4日は10%以上の割合を占め、決して無視できない値である。これら年間を通じての稼働日の変化も季節変動という。

たとえば、インフルエンザが流行するのは冬、とくに1~2月であり、薬の販売量も需要期に一致し、その時期急激に増えるのが一般的である。しかし、生産面でみると、そのピークは販売のそれよりも早くおとずれるようになる。

このように、全く同じ製品を扱った時でも季節変動という捉え方をする場合には、生販別々に把握する必要がある。

予測における時系列分析での変動要素の1つで、製品の生産や販売が、その製品の特性により、季節に対応してある一定の傾向で変化することをいう。また、年間の稼働日を考えてみた場合、各月の休日、祝日はまちまちである。したがって、各月の稼働日もいろいろであり、正月休みのある1月と7月では稼働日の数に3~4日の差がある。1ヵ月30日に対する4日は10%以上の割合を占め、決して無視できない値である。これら年間を通じての稼働日の変化も季節変動という。

たとえば、インフルエンザが流行するのは冬、とくに1~2月であり、薬の販売量も需要期に一致し、その時期急激に増えるのが一般的である。しかし、生産面でみると、そのピークは販売のそれよりも早くおとずれるようになる。

このように、全く同じ製品を扱った時でも季節変動という捉え方をする場合には、生販別々に把握する必要がある。

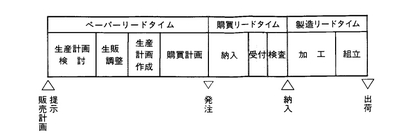

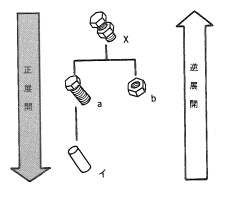

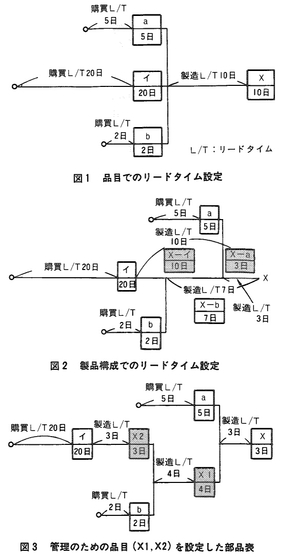

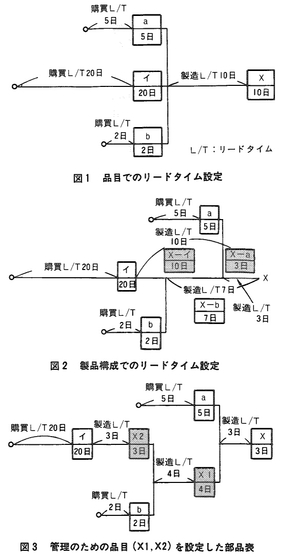

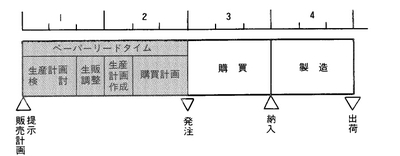

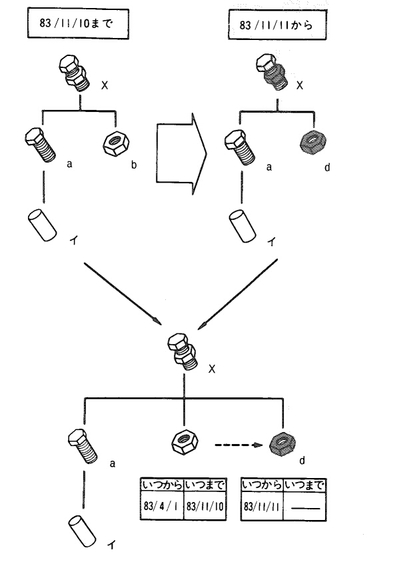

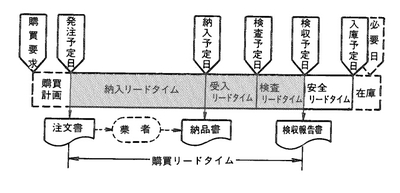

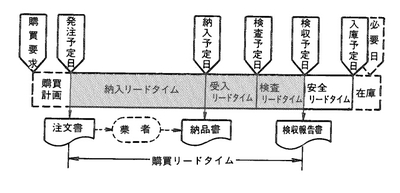

Lead Time 手番、先行日数

オーダーを発行してから作業がなされ、そのオーダーが完了するまでの期間をいい、先行日数とか手番などともいわれる。通常、日数で表現される。

一般に次のようなものがある。

●ペーパーリードタイム

●購買リードタイム

●製造リードタイム

●外注リードタイム

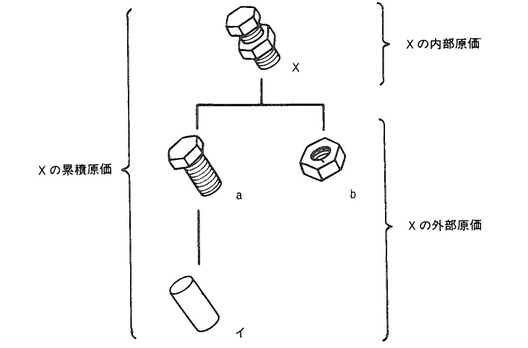

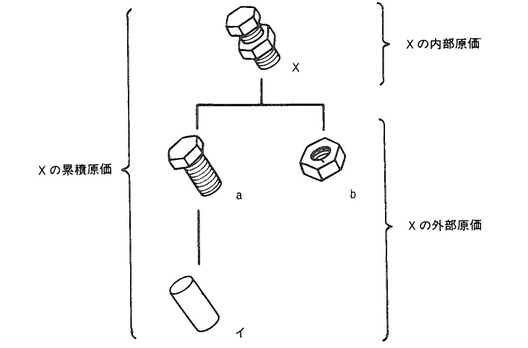

リードタイムは部品表に登録するが、この時、部品表の品目に設定するか、製品構成にもたせるかによって、その意味合いはかなり違ってくる。ほとんどの製造業では、上位品目をつくる時点ですべての下位品目が、そろっていると仮定して、資材計画が行われる。この場合は図1で示すように、リードタイムは各品目に設定される。

また、船舶などの大型製品や特殊な製品を扱う製造企業、それに、製造や組立のリードタイムが非常に長い場合などは、図2で示すように、品目と品目の関連を示す製品構成にリードタイムを設定する。このようにすることで、部材の在庫期間が短縮でき、製造や組立の計画をより細かく行うことが可能となる。しかし、このような考慮は、一般の製造業では、ほとんど払わなくてよい。リードタイムの長さからいって、それほど神経質になる必要もないし、あまり長いリードタイムの場合は、図3で示すように、中間に管理品目を設定するのが普通である。

このようにして設定されたリードタイムを用いて、オーダーの予定開始日を算出する。

関連用語: リードタイム計算

オーダーを発行してから作業がなされ、そのオーダーが完了するまでの期間をいい、先行日数とか手番などともいわれる。通常、日数で表現される。

一般に次のようなものがある。

●ペーパーリードタイム

●購買リードタイム

●製造リードタイム

●外注リードタイム

リードタイムは部品表に登録するが、この時、部品表の品目に設定するか、製品構成にもたせるかによって、その意味合いはかなり違ってくる。ほとんどの製造業では、上位品目をつくる時点ですべての下位品目が、そろっていると仮定して、資材計画が行われる。この場合は図1で示すように、リードタイムは各品目に設定される。

また、船舶などの大型製品や特殊な製品を扱う製造企業、それに、製造や組立のリードタイムが非常に長い場合などは、図2で示すように、品目と品目の関連を示す製品構成にリードタイムを設定する。このようにすることで、部材の在庫期間が短縮でき、製造や組立の計画をより細かく行うことが可能となる。しかし、このような考慮は、一般の製造業では、ほとんど払わなくてよい。リードタイムの長さからいって、それほど神経質になる必要もないし、あまり長いリードタイムの場合は、図3で示すように、中間に管理品目を設定するのが普通である。

このようにして設定されたリードタイムを用いて、オーダーの予定開始日を算出する。

関連用語: リードタイム計算

Reservation

受注予定のことをいい、引合によって生産検討が行われた後に確認される。

製造部門は、予約が近く受注に結び付くことを考えて、資材や作業者、機械設備などの資源を確保し、場合によっては、ある程度の作業を開始する。しかし、予約は必ずしも受注になるとは限らない。受注に結びつかない予約が多い場合には、受注管理が繁雑になり、製造部門は混乱するため、予約の解除が必要となる。予約を受け付けてから一定期間内に受注が成立しない場合には、予約を自動的に解除するというケースが多い。

関連用語: 請納期

受注予定のことをいい、引合によって生産検討が行われた後に確認される。

製造部門は、予約が近く受注に結び付くことを考えて、資材や作業者、機械設備などの資源を確保し、場合によっては、ある程度の作業を開始する。しかし、予約は必ずしも受注になるとは限らない。受注に結びつかない予約が多い場合には、受注管理が繁雑になり、製造部門は混乱するため、予約の解除が必要となる。予約を受け付けてから一定期間内に受注が成立しない場合には、予約を自動的に解除するというケースが多い。

関連用語: 請納期

Quotations

顧客もしくは販売部門からの仕様、価格、納期、数量に関して、生産可能か否かの問合せをいう。生産部門では、問合せによって得られた引合情報を基に、生産および納入の可否を検討する。検討内容には、次のようなものがある。

●標準品かどうか。

●特注品の場合、当社の技術で生産できるか、また、外部(外注や他工場)から技術的な応援がすぐ得られるか。

●組立に、とくに必要な中間仕込品(主要部材)に余裕があるか、あるいは、すぐ調達可能か。

●組立工程の能力(機械設備や作業者など)に余裕があるか、あるいは、外部の生産能力が使用できるか。

●見積価格はどうか。

関連用語: 請納期

顧客もしくは販売部門からの仕様、価格、納期、数量に関して、生産可能か否かの問合せをいう。生産部門では、問合せによって得られた引合情報を基に、生産および納入の可否を検討する。検討内容には、次のようなものがある。

●標準品かどうか。

●特注品の場合、当社の技術で生産できるか、また、外部(外注や他工場)から技術的な応援がすぐ得られるか。

●組立に、とくに必要な中間仕込品(主要部材)に余裕があるか、あるいは、すぐ調達可能か。

●組立工程の能力(機械設備や作業者など)に余裕があるか、あるいは、外部の生産能力が使用できるか。

●見積価格はどうか。

関連用語: 請納期

Due Date; Delivery Date

購買オーダーおよび外注オーダーにおいて納期とは、部品や原材料など、業者に品目を納めさせる期日のことであり、製造オーダーにおいては、製品や組立品など、製造される品目を完成させる期日のことである。しかし、一般的に納期といった場合は、製品などを親企業や顧客に納める期日のことをいう。

関連用語: リードタイム計算

購買オーダーおよび外注オーダーにおいて納期とは、部品や原材料など、業者に品目を納めさせる期日のことであり、製造オーダーにおいては、製品や組立品など、製造される品目を完成させる期日のことである。しかし、一般的に納期といった場合は、製品などを親企業や顧客に納める期日のことをいう。

関連用語: リードタイム計算

Shipping Lead Time

出荷計画、顧客の注文などにより、工場あるいは倉庫に対して出荷指示がなされる。この出荷指示が行われてから、品物が梱包され、出荷されるまでの時間を出荷リードタイムという。

関連用語: リードタイム

出荷計画、顧客の注文などにより、工場あるいは倉庫に対して出荷指示がなされる。この出荷指示が行われてから、品物が梱包され、出荷されるまでの時間を出荷リードタイムという。

関連用語: リードタイム

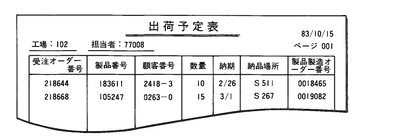

Shipping Planning

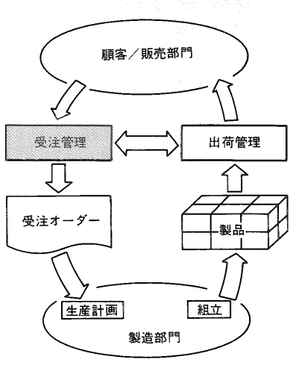

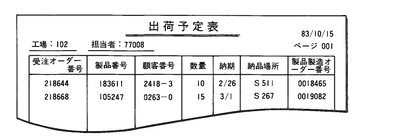

受注オーダーの中から、近い期日に出荷が予定されているオーダーを対象として出荷計画を行う。これには、出荷予定表が用いられる。この出荷予定表を基に、次のように出荷計画が進められる。

●製品製造オーダーの確認:受注オーダーと関連する製品製造オーダーの作業状況をチェックし、出荷が可能か否かを確認する。

●顧客情報の確認:顧客に対する納入日、納入数、納入場所などの確認を行い、出荷指図書を作成する。

関連用語: 出荷管理

受注オーダーの中から、近い期日に出荷が予定されているオーダーを対象として出荷計画を行う。これには、出荷予定表が用いられる。この出荷予定表を基に、次のように出荷計画が進められる。

●製品製造オーダーの確認:受注オーダーと関連する製品製造オーダーの作業状況をチェックし、出荷が可能か否かを確認する。

●顧客情報の確認:顧客に対する納入日、納入数、納入場所などの確認を行い、出荷指図書を作成する。

関連用語: 出荷管理

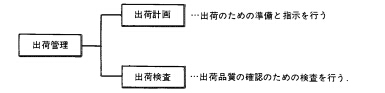

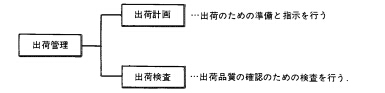

Shipping Control

製品製作の進捗により、顧客への引渡し日を確認して、出荷のための準備を行い、出荷の指示をする。出荷管理の機能は大きく、出荷計画と出荷検査とに分けられる。

製品製作の進捗により、顧客への引渡し日を確認して、出荷のための準備を行い、出荷の指示をする。出荷管理の機能は大きく、出荷計画と出荷検査とに分けられる。

Backlog of Orders

バックログなどともいわれ、顧客から注文を受けた製品の数量あるいは金額に対して、まだ出荷していない残りの数量または金額のことをいう。受注残には、受注オーダー番号や製品番号、納期、数量などのほかに、現在組立中であるとか、出荷計画中であるとかいったオーダー状況が付与される。

関連用語: 出荷管理

バックログなどともいわれ、顧客から注文を受けた製品の数量あるいは金額に対して、まだ出荷していない残りの数量または金額のことをいう。受注残には、受注オーダー番号や製品番号、納期、数量などのほかに、現在組立中であるとか、出荷計画中であるとかいったオーダー状況が付与される。

関連用語: 出荷管理

Job Order

顧客から受けた注文を基に作成したオーダーを指す。普通、注文書を確認し請書を送付した時点で受注オーダーが作成される。受注オーダーの作成方法には、2通りの考え方がある。1つは、顧客からの注文、つまり顧客オーダーと1対1の形で受注オーダーを作成する場合と、顧客オーダーを工場の製造単位にまとめたり、分解したりして受注オーダーを作成する場合がある。前者は、受注生産型のタイプで後者は見込生産型の企業に多く見られる。

このオーダーには、製品、納期、数量のほかに顧客仕様やオプションなどが指定されており、これを基にして組立計画が編成される。

関連用語: オーダー

顧客から受けた注文を基に作成したオーダーを指す。普通、注文書を確認し請書を送付した時点で受注オーダーが作成される。受注オーダーの作成方法には、2通りの考え方がある。1つは、顧客からの注文、つまり顧客オーダーと1対1の形で受注オーダーを作成する場合と、顧客オーダーを工場の製造単位にまとめたり、分解したりして受注オーダーを作成する場合がある。前者は、受注生産型のタイプで後者は見込生産型の企業に多く見られる。

このオーダーには、製品、納期、数量のほかに顧客仕様やオプションなどが指定されており、これを基にして組立計画が編成される。

関連用語: オーダー

Customer Lead Time

顧客がある品物を販売店やセールスマンなどに注文した時から、その品物が顧客に渡るまでの時間あるいは期間のことである。したがって、顧客の目的とする品物が店頭に品揃えされている場合の顧客リードタイムは、その品物を包装して顧客に手渡すまでのわずかな時間である。しかし、店頭にない場合は、その品物を工場に発注するため、顧客リードタイムには梱包や輸送の時間を含むことになる。また、特注品などは、顧客仕様に合わせてつくるので、梱包、輸送の時間のほかに、製造や部品、材料の手配などの時間が含まれるため、数ヵ月に及ぶこともある。

製造および販売側にとって、顧客リードタイムを短くすることは、顧客に対するサービス向上につながり、販売戦略上の重要な要素となる。

関連用語: リードタイム

顧客がある品物を販売店やセールスマンなどに注文した時から、その品物が顧客に渡るまでの時間あるいは期間のことである。したがって、顧客の目的とする品物が店頭に品揃えされている場合の顧客リードタイムは、その品物を包装して顧客に手渡すまでのわずかな時間である。しかし、店頭にない場合は、その品物を工場に発注するため、顧客リードタイムには梱包や輸送の時間を含むことになる。また、特注品などは、顧客仕様に合わせてつくるので、梱包、輸送の時間のほかに、製造や部品、材料の手配などの時間が含まれるため、数ヵ月に及ぶこともある。

製造および販売側にとって、顧客リードタイムを短くすることは、顧客に対するサービス向上につながり、販売戦略上の重要な要素となる。

関連用語: リードタイム

Delivery Date

顧客からの注文情報の1つであり、顧客に製品(商品)を受け渡さねばならない納入期限または納入期日のことをいう。顧客オーダーの納期として設定される。この納期は、普通、営業サイドの情報として記録され、工場では、顧客納期を基に工場サイドの納期を設定する。これは、出荷の作業日数や輸送日数を考慮する場合もあるし、また複数の顧客オーダーを工場の製作単位に合わせてまとめることもあるからである。この受注オーダーにつけられた納期は、工場納期を示すことになる。

関連用語: 納期

顧客からの注文情報の1つであり、顧客に製品(商品)を受け渡さねばならない納入期限または納入期日のことをいう。顧客オーダーの納期として設定される。この納期は、普通、営業サイドの情報として記録され、工場では、顧客納期を基に工場サイドの納期を設定する。これは、出荷の作業日数や輸送日数を考慮する場合もあるし、また複数の顧客オーダーを工場の製作単位に合わせてまとめることもあるからである。この受注オーダーにつけられた納期は、工場納期を示すことになる。

関連用語: 納期

Customer Order

顧客から注文を受けた時に作成されるオーダーで、顧客の注文情報である。商品番号や納期、数量のほかに、顧客番号や注文を受けた担当者の番号などが付与される。受注管理では、この顧客オーダーを基に、工場の製造単位である受注オーダーを作成して、生産計画へ引き渡す。

関連用語: オーダー

顧客から注文を受けた時に作成されるオーダーで、顧客の注文情報である。商品番号や納期、数量のほかに、顧客番号や注文を受けた担当者の番号などが付与される。受注管理では、この顧客オーダーを基に、工場の製造単位である受注オーダーを作成して、生産計画へ引き渡す。

関連用語: オーダー

顧客または販売部門からの引合情報を基に、引合のあった製品の数量、納期について、生産可能か、あるいは納入可能かを検討し、いついつまでに納入できるか否かを回答することをいう。納入可能となった場合には、通常、予約や受注として登録され、在庫や資源への引当が行われる。

関連用語: 受注管理

関連用語: 受注管理

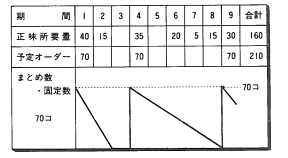

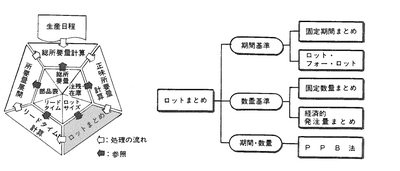

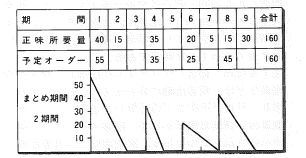

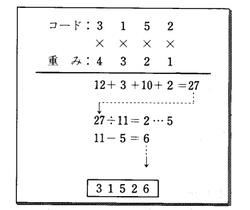

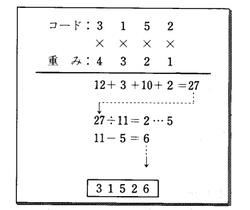

Lot Sizing ロットサイジング

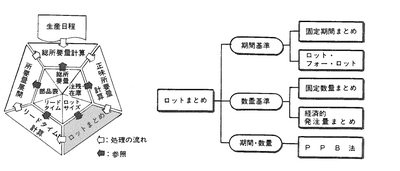

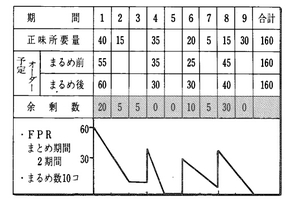

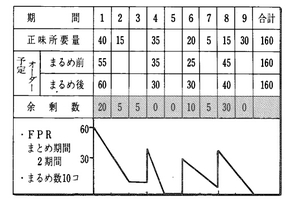

MRPは、製品の必要量を基に、部品や素材の正味所要量を参照する。しかし、この所要量そのままでは発注や製造に適さない場合がある。ロットまとめとは、コストダウンや作業効率を考えて、算出された正味所要量をあるまとまった量にして、手配することである。

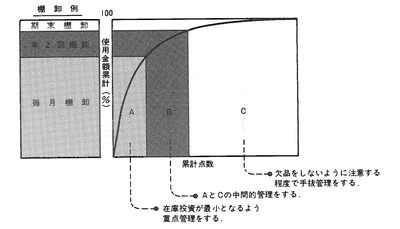

ロットまとめの種類には、期間を考慮してまとめる方法と数量によりまとめる方法とに大きく分けられる。前者には"固定期間まとめ"があり、一般に、需要が不規則で比較的高価な品目などはこれに適する。後者には"固定数量まとめ"や"経済発注量まとめ"などがあり、比較的需要が安定している品目などに適用される。その他、ロットまとめには図に示すような種類がある。

ロットまとめの種類には、期間を考慮してまとめる方法と数量によりまとめる方法とに大きく分けられる。前者には"固定期間まとめ"があり、一般に、需要が不規則で比較的高価な品目などはこれに適する。後者には"固定数量まとめ"や"経済発注量まとめ"などがあり、比較的需要が安定している品目などに適用される。その他、ロットまとめには図に示すような種類がある。

関連用語: MRP

MRPは、製品の必要量を基に、部品や素材の正味所要量を参照する。しかし、この所要量そのままでは発注や製造に適さない場合がある。ロットまとめとは、コストダウンや作業効率を考えて、算出された正味所要量をあるまとまった量にして、手配することである。

ロットまとめの種類には、期間を考慮してまとめる方法と数量によりまとめる方法とに大きく分けられる。前者には"固定期間まとめ"があり、一般に、需要が不規則で比較的高価な品目などはこれに適する。後者には"固定数量まとめ"や"経済発注量まとめ"などがあり、比較的需要が安定している品目などに適用される。その他、ロットまとめには図に示すような種類がある。

ロットまとめの種類には、期間を考慮してまとめる方法と数量によりまとめる方法とに大きく分けられる。前者には"固定期間まとめ"があり、一般に、需要が不規則で比較的高価な品目などはこれに適する。後者には"固定数量まとめ"や"経済発注量まとめ"などがあり、比較的需要が安定している品目などに適用される。その他、ロットまとめには図に示すような種類がある。

関連用語: MRP

Lot for Lot

ロットまとめの1つの方法で、素正味発注量(DOQ:Discrete Order Quantity)などとも呼ばれ、各期間に発生した正味所要量をそのままオーダー数量とする。これは主に、高価な品目や断続的に要求が発生する品目によく使われる。また、固定期間まとめで1期間を指定した時と同じになる。

関連用語: ロットまとめ

ロットまとめの1つの方法で、素正味発注量(DOQ:Discrete Order Quantity)などとも呼ばれ、各期間に発生した正味所要量をそのままオーダー数量とする。これは主に、高価な品目や断続的に要求が発生する品目によく使われる。また、固定期間まとめで1期間を指定した時と同じになる。

関連用語: ロットまとめ

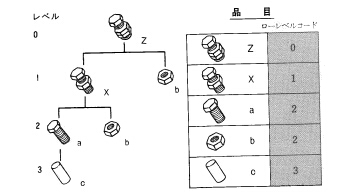

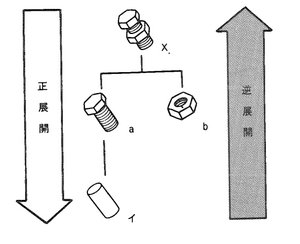

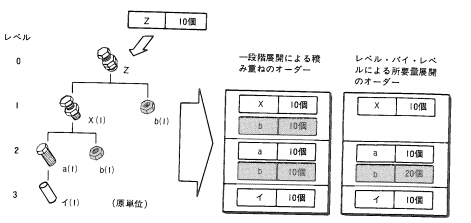

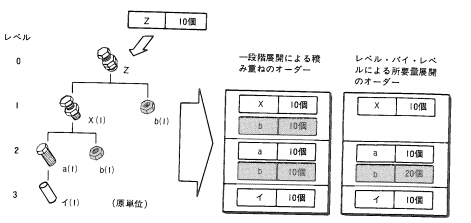

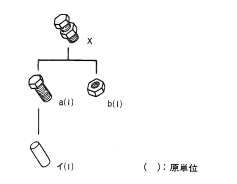

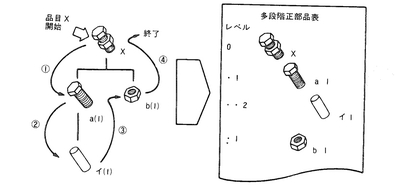

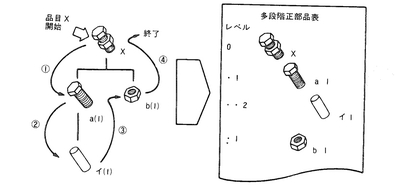

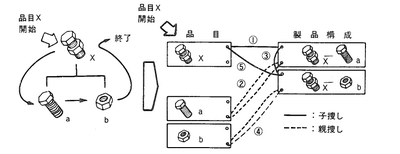

Level by Level

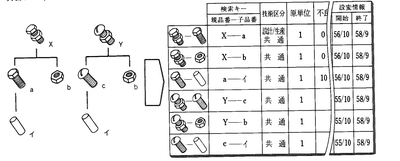

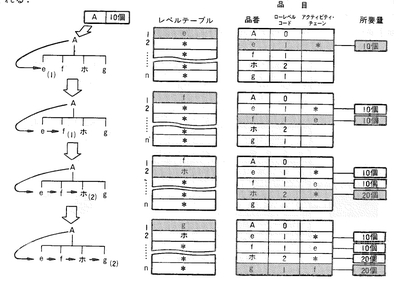

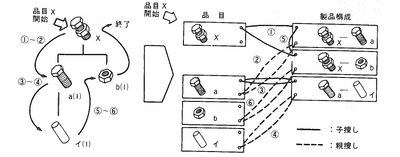

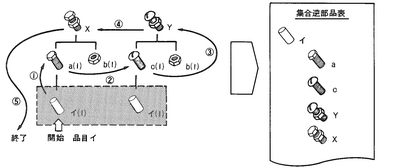

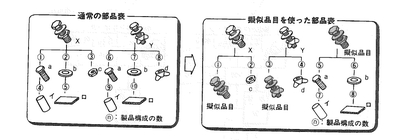

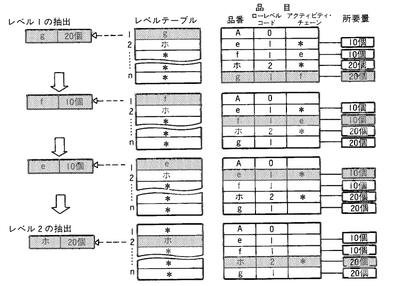

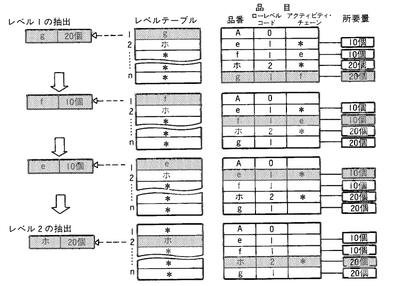

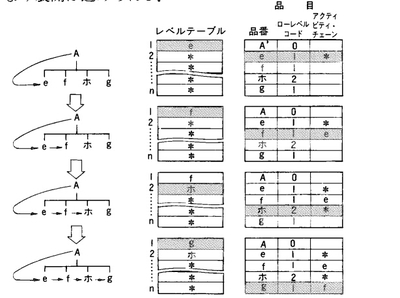

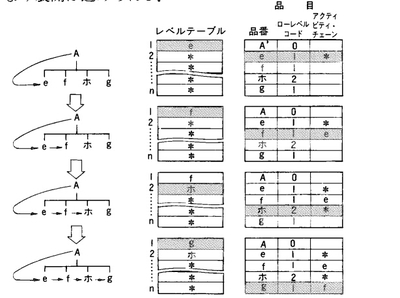

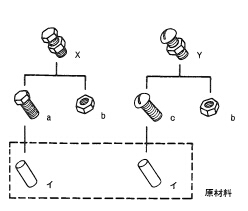

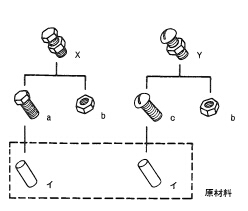

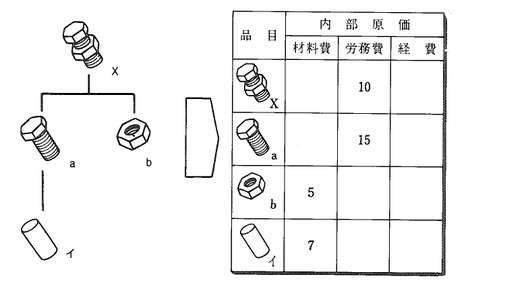

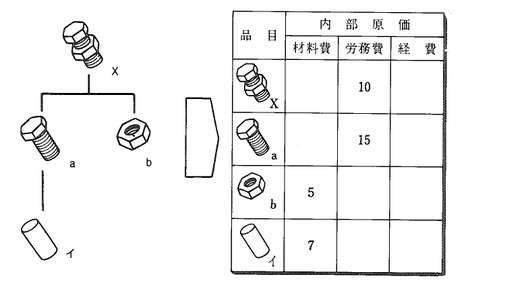

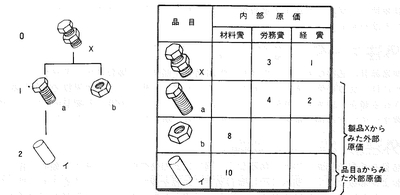

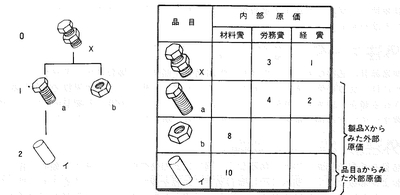

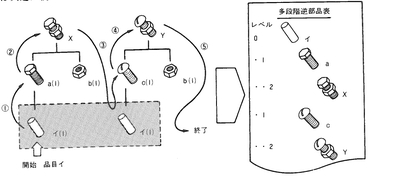

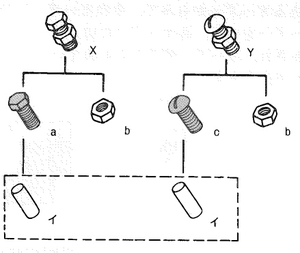

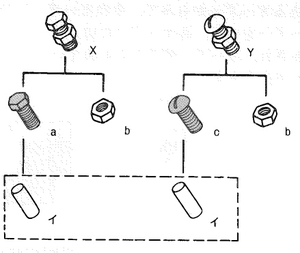

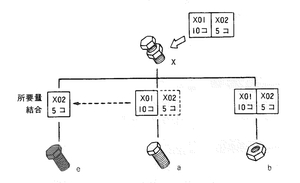

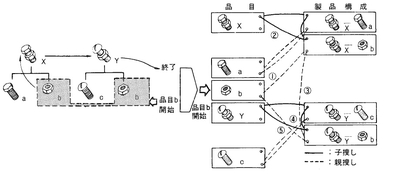

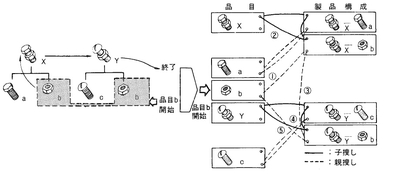

"レベルごとに"という意味で、普通"レベル・バイ・レベルの展開"として使われる。通常、共通品はいろいろな製品に使われ、またその使われるレベルもまちまちである。しかし、ある品目が、いろいろな製品や何段ものレベルに使われ、展開では何度となく現われたとしても、総所要量計算や正味所要量計算それにロットまとめなどの一連のMRP処理は、1品目につき1度だけ行えばよい。このことからMRPの所要量展開はレベル・バイ・レベルの展開でなければならない。たとえば、図の品目bは、レベル1と2に使われているが、レベル・バイ・レベルの展開では、レベル1で展開された品目bはレベル2の品目bと一緒に所要量計画が行われる。

関連用語: 所要量展開、レベルテーブル、ローレベルコード、アクティビティ・チエーン

"レベルごとに"という意味で、普通"レベル・バイ・レベルの展開"として使われる。通常、共通品はいろいろな製品に使われ、またその使われるレベルもまちまちである。しかし、ある品目が、いろいろな製品や何段ものレベルに使われ、展開では何度となく現われたとしても、総所要量計算や正味所要量計算それにロットまとめなどの一連のMRP処理は、1品目につき1度だけ行えばよい。このことからMRPの所要量展開はレベル・バイ・レベルの展開でなければならない。たとえば、図の品目bは、レベル1と2に使われているが、レベル・バイ・レベルの展開では、レベル1で展開された品目bはレベル2の品目bと一緒に所要量計画が行われる。

関連用語: 所要量展開、レベルテーブル、ローレベルコード、アクティビティ・チエーン

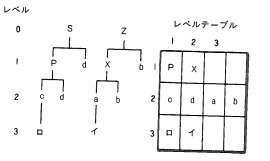

Level Table

MRPをレベル・バイ・レベルつまり、レベルの小さなものから順に実行するための管理用のテーブルである。レベルテーブルの縦方向は、ローレベルの最大値分だけ確保する。これは製品構成の深さなどとも呼ばれる。また横方向は同じレベルの品目点数分だけ必要になる。これは製品構成の深さに対して広がりとも呼ばれ、この広がりがいくつになるかを設定することは難しい。そこで一般的には横の広がりについては、アクティビティ・チェーンという方法を用いて管理する。いま、アクティビティ・チェーンを考慮しないとしたら、レベルテーブルには図のように各品目が設定され、レベルの小さな品目、たとえばレベル1のP、Xなどから順にMRPが実行される。

関連用語: 所要量展開、アクティビティ・チェーン、ローレベルコード

MRPをレベル・バイ・レベルつまり、レベルの小さなものから順に実行するための管理用のテーブルである。レベルテーブルの縦方向は、ローレベルの最大値分だけ確保する。これは製品構成の深さなどとも呼ばれる。また横方向は同じレベルの品目点数分だけ必要になる。これは製品構成の深さに対して広がりとも呼ばれ、この広がりがいくつになるかを設定することは難しい。そこで一般的には横の広がりについては、アクティビティ・チェーンという方法を用いて管理する。いま、アクティビティ・チェーンを考慮しないとしたら、レベルテーブルには図のように各品目が設定され、レベルの小さな品目、たとえばレベル1のP、Xなどから順にMRPが実行される。

関連用語: 所要量展開、アクティビティ・チェーン、ローレベルコード

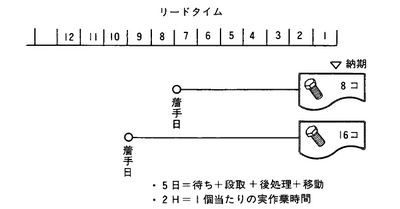

Calculating Lead Time 先行計算、手番計算

オーダーの納期を基に、リードタイムを用いて購買オーダーであれば発注の予定日、製造オーダーであれば製造指示の予定日となるオーダーの予定開始日を算出することをリードタイム計算という。このリードタイム計算の方法には大きく2通りある。1つは固定リードタイム計算であり、他方は変動リードタイム計算である。

関連用語: 固定リードタイム計算、変動リードタイム計算

オーダーの納期を基に、リードタイムを用いて購買オーダーであれば発注の予定日、製造オーダーであれば製造指示の予定日となるオーダーの予定開始日を算出することをリードタイム計算という。このリードタイム計算の方法には大きく2通りある。1つは固定リードタイム計算であり、他方は変動リードタイム計算である。

関連用語: 固定リードタイム計算、変動リードタイム計算

Planned Release Date

購買オーダーであれば発注の予定日であり、製造オーダーであれば製造指示の予定日に該当する。従属需要品目のオーダーについて、その予定開始日の設定はMRPのリードタイム計算により行われる。

関連用語: リードタイム計算

購買オーダーであれば発注の予定日であり、製造オーダーであれば製造指示の予定日に該当する。従属需要品目のオーダーについて、その予定開始日の設定はMRPのリードタイム計算により行われる。

関連用語: リードタイム計算

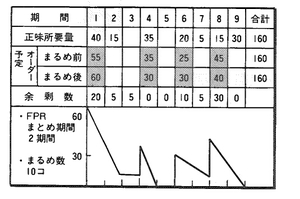

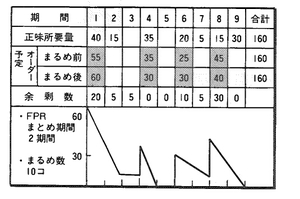

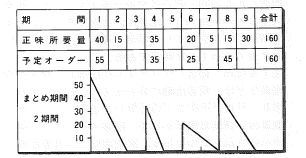

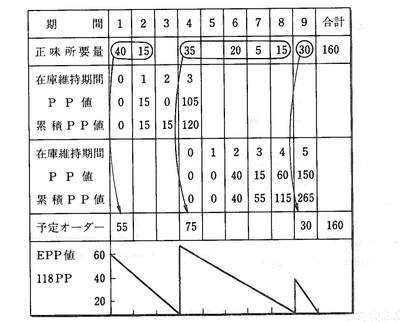

期間数量まとめやPPBにおいて、端数まるめが行われた場合の、正味所要量とまるめられた予定オーダーとの差を余剰数という。この余剰数は、以降の期間の正味所要量へ引当てられる。

たとえば、図の期間1の予定オーダーの数量は当初、55個であったが、まるめることによって60個となり、5個の余剰数が発生する。ここで余剰数の引当計算を行わない場合、期間4の予定オーダーは正味所要量35個がまるめられて40個となるが、余剰数の引当計算を行うことにより、期間3の余剰数5個は期間4の正味所要量35個に引当てられ、その予定オーダーは30個となる。

関連用語: 端数まるめ

たとえば、図の期間1の予定オーダーの数量は当初、55個であったが、まるめることによって60個となり、5個の余剰数が発生する。ここで余剰数の引当計算を行わない場合、期間4の予定オーダーは正味所要量35個がまるめられて40個となるが、余剰数の引当計算を行うことにより、期間3の余剰数5個は期間4の正味所要量35個に引当てられ、その予定オーダーは30個となる。

関連用語: 端数まるめ

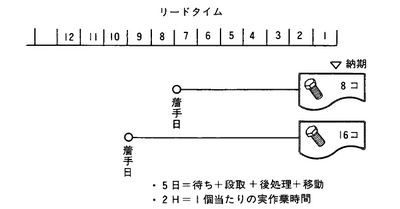

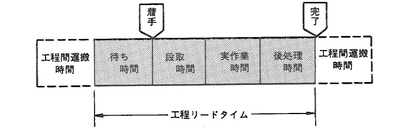

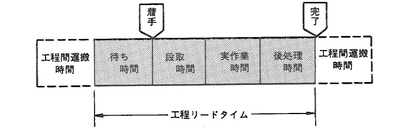

リードタイム計算の1つの手法で、ロットの大きさにより、リードタイムを変動させる方法である。一般には、品目に設定された段取や移動などの時間は固定として捉え、1個当たりの実作業時間を用いて、次の式により求める。

変動リードタイムは、ロット・フォー・ロットや固定期間まとめのように、たえず設定されたオーダーの所要量が変動する場合には有効である。

関連用語: リードタイム計算

予定開始日=納期-〔(待ち+段取+後処理+移動)+オーダーの所要量×1個当たりの実作業時間〕

変動リードタイムは、ロット・フォー・ロットや固定期間まとめのように、たえず設定されたオーダーの所要量が変動する場合には有効である。

関連用語: リードタイム計算

Failure Rate

上位の品目をつくる際に、部品や素材が不良となる割合を示す。不良率は、あくまでも上位品目との関係によって決まるものであって、部品や素材の種類によって決まるものではない。このような意味において、不良率は製品構成(P/S)に設定する場合が多い。また、所要量展開における、不良率を考慮した下位品目の所要量の算出は、次式で求めることができる。

関連用語: 所要量計算

上位の品目をつくる際に、部品や素材が不良となる割合を示す。不良率は、あくまでも上位品目との関係によって決まるものであって、部品や素材の種類によって決まるものではない。このような意味において、不良率は製品構成(P/S)に設定する場合が多い。また、所要量展開における、不良率を考慮した下位品目の所要量の算出は、次式で求めることができる。

下位品目所要量=上位品目所要量×原単位×1/1-不良率

関連用語: 所要量計算

Yield

ある品目をつくった際、その中に含まれる良品の割合をいい、通常、製造数に対する良品数の比率で示される。

また、歩留を材料の面で考えると原材料生産性となり、次の式で表現される。

歩留そのものは、品目自体についての良品の割合である。このため、一般的には、品目(P/M)の項目として設定される。

関連用語: 所要量計算

ある品目をつくった際、その中に含まれる良品の割合をいい、通常、製造数に対する良品数の比率で示される。

歩留=良品数/製造数

また、歩留を材料の面で考えると原材料生産性となり、次の式で表現される。

原材料生産性=生産量/原材料使用量

歩留そのものは、品目自体についての良品の割合である。このため、一般的には、品目(P/M)の項目として設定される。

関連用語: 所要量計算

Allocation

正味所要量計算 製品や部品をつくるためのオーダーやサービス部品などの要求に対し、必要な部品または原材料などの品目を必要な分だけあらかじめ確保することである。一般に、"引当(ひきあて)"という場合、2つの解釈がある。1つは引当てられた品目数量を確保し、他の要求に対し流用しない方法で"確定引当"という。また、他方は、単に数量があるかないかの確認を行うだけのやり方で"予備引当"と呼ぶ。

MRPにおける在庫引当は、この予備引当に当たり、すでに在庫されている数量とまだ納入されていない発注残への引当を行う。これは、正味所要量計算ともいわれる。

関連用語: 発注残

正味所要量計算 製品や部品をつくるためのオーダーやサービス部品などの要求に対し、必要な部品または原材料などの品目を必要な分だけあらかじめ確保することである。一般に、"引当(ひきあて)"という場合、2つの解釈がある。1つは引当てられた品目数量を確保し、他の要求に対し流用しない方法で"確定引当"という。また、他方は、単に数量があるかないかの確認を行うだけのやり方で"予備引当"と呼ぶ。

MRPにおける在庫引当は、この予備引当に当たり、すでに在庫されている数量とまだ納入されていない発注残への引当を行う。これは、正味所要量計算ともいわれる。

関連用語: 発注残

期間を固定した"まとめ"方や、PPBなどは、まとめられた数量がそのたびごとに変化する。これを発注や製造指示に適した形に補正する必要が出てくる。この補正を、一般にロットの端数まるめという。まるめることによって発生した余剰数は、次の必要数に引当られる。このことで、正味所要量に近い形で予定オーダーの数量が決定する。

関連用語: ロットまとめ

関連用語: ロットまとめ

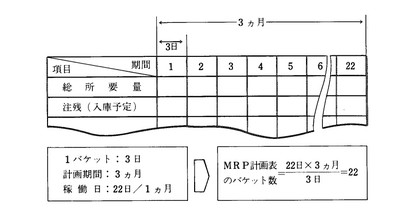

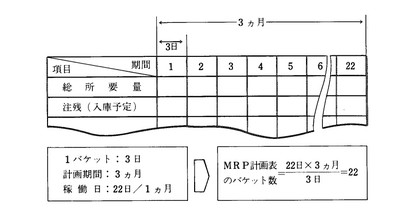

Bucket

MRP計画表で示された1つひとつの期間を指す。"バケットの大きさ"といった場合には、1期間の大きさを表わし、この大きさをどのくらいまたは何日に設定するかで、MRPの計画の細かさが決まってくる。

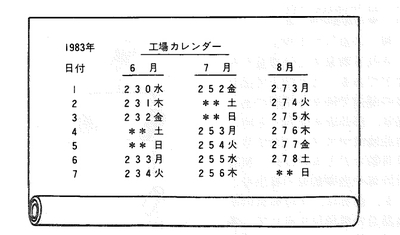

一般的には、バケットの大きさは3日から1週間くらいで、かつ計画期間は、3ヵ月から6ヵ月くらいである。仮にバケットの大きさを3日とし、3ヵ月の計画期間とした時、毎月の稼働日を22日に設定すると、22バケット必要になる。このバケット数は、MRPの処理時間に関連するため、必要期間内で設定する方がよい。バケットの大きさの決定要因としては、製造指示のサイクルや実績収集の度合など、購買や製造の管理の細かさによる。

関連用語: MRP計画表

MRP計画表で示された1つひとつの期間を指す。"バケットの大きさ"といった場合には、1期間の大きさを表わし、この大きさをどのくらいまたは何日に設定するかで、MRPの計画の細かさが決まってくる。

一般的には、バケットの大きさは3日から1週間くらいで、かつ計画期間は、3ヵ月から6ヵ月くらいである。仮にバケットの大きさを3日とし、3ヵ月の計画期間とした時、毎月の稼働日を22日に設定すると、22バケット必要になる。このバケット数は、MRPの処理時間に関連するため、必要期間内で設定する方がよい。バケットの大きさの決定要因としては、製造指示のサイクルや実績収集の度合など、購買や製造の管理の細かさによる。

関連用語: MRP計画表

Regeneration リジェネレーション

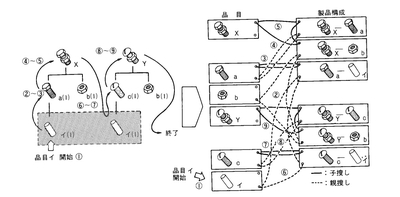

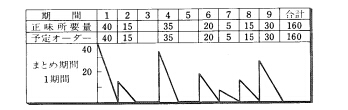

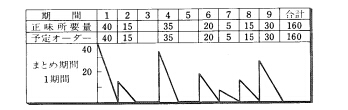

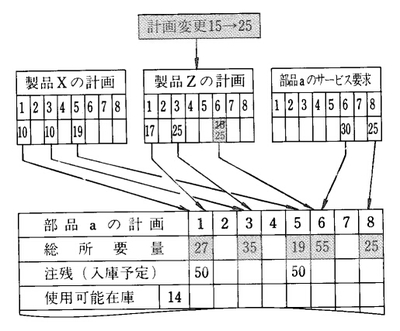

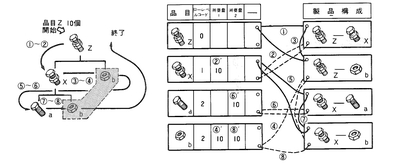

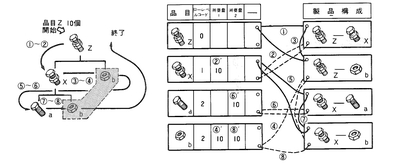

MRPの運用方法には、前回の計画に対する変更分のみを入力する方法と、毎回すべての生産計画を入力するやり方の2通りがある。前者は、正味変更といわれ、後者を日程再計画と呼ぶ。日程再計画はリジェネレーションなどとも称され、前回立案した計画をまったく白紙にもどして、もう1度すべての生産計画を入力してMRPを実行する方法である。たとえば、図の例では、前回の生産計画と異なる部分は、製品Zの期間6の所要量が15個から25個に変更になっただけである。しかし、日程再計画では、この所要量を25個に直してすべての生産計画を新たに入力する。

このやり方は、運用方法が比較的手軽なことから、多くの企業が採用している。また、このやり方は生産計画のすべてを対象として再度やり直すため、前回の間違いが累積されず、維持するデータ量が少なくて済む反面、1回当たりのMRPにかなり多くの処理時間を費やすことになる。したがって、MRPの運用サイクルは、週単位のような比較的長い期間がとられることが多い。

反意語: 正味変更

MRPの運用方法には、前回の計画に対する変更分のみを入力する方法と、毎回すべての生産計画を入力するやり方の2通りがある。前者は、正味変更といわれ、後者を日程再計画と呼ぶ。日程再計画はリジェネレーションなどとも称され、前回立案した計画をまったく白紙にもどして、もう1度すべての生産計画を入力してMRPを実行する方法である。たとえば、図の例では、前回の生産計画と異なる部分は、製品Zの期間6の所要量が15個から25個に変更になっただけである。しかし、日程再計画では、この所要量を25個に直してすべての生産計画を新たに入力する。

このやり方は、運用方法が比較的手軽なことから、多くの企業が採用している。また、このやり方は生産計画のすべてを対象として再度やり直すため、前回の間違いが累積されず、維持するデータ量が少なくて済む反面、1回当たりのMRPにかなり多くの処理時間を費やすことになる。したがって、MRPの運用サイクルは、週単位のような比較的長い期間がとられることが多い。

反意語: 正味変更

Order Cancel オーダーキャンセル

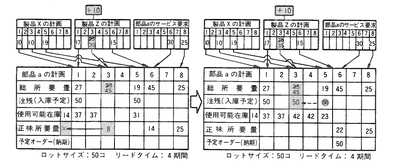

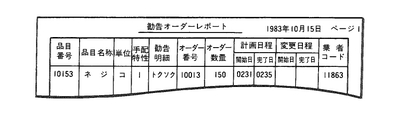

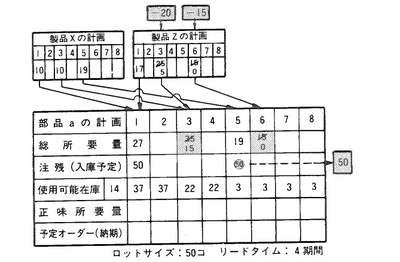

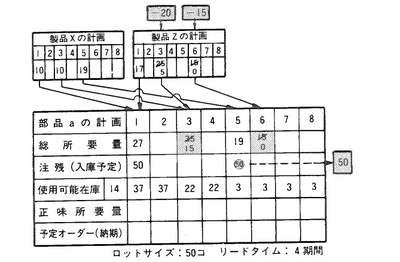

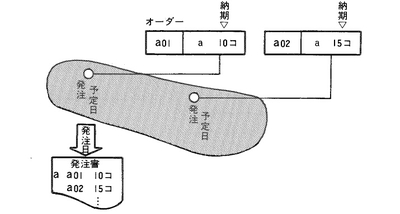

MRPによる勧告の1つで、オーダーキャンセルともいわれる。これは何らかの理由で、すでに手配済となっているオーダーを取消す場合に用いられる。たとえば、図のような部品aの計画に対して、製品Zの期間3が20個、期間6が15個キャンセルされたとすると、部品aの期間3の総所要量は15個となり、期間6の総所要量は0となる。このような状態の時、期間5にある総所要量19個は、期間4の使用可能在庫22個でまかなうことができる。このため、期間5の注残50個は、その期間を納期とする必要性がなくなり、期間6、期間7へと順次納期調整が行われ、結果的に部品aの計画期間内では不要なオーダーであることが判別する。このように注残や仕掛となっているオーダーの中止をする勧告を取消という。

関連用語: 勧告

MRPによる勧告の1つで、オーダーキャンセルともいわれる。これは何らかの理由で、すでに手配済となっているオーダーを取消す場合に用いられる。たとえば、図のような部品aの計画に対して、製品Zの期間3が20個、期間6が15個キャンセルされたとすると、部品aの期間3の総所要量は15個となり、期間6の総所要量は0となる。このような状態の時、期間5にある総所要量19個は、期間4の使用可能在庫22個でまかなうことができる。このため、期間5の注残50個は、その期間を納期とする必要性がなくなり、期間6、期間7へと順次納期調整が行われ、結果的に部品aの計画期間内では不要なオーダーであることが判別する。このように注残や仕掛となっているオーダーの中止をする勧告を取消という。

関連用語: 勧告

Order

一般に手配とは、ものの調達や生産を円滑にするために、各必要事項の準備を行うことをいう。情報システムのデータ名称として"手配"という場合には、購買や製造に必要なオーダー情報を集めたもので、オーダー番号、品番、納期、所要量、オーダー状況などの項目をもっている。

一般に手配とは、ものの調達や生産を円滑にするために、各必要事項の準備を行うことをいう。情報システムのデータ名称として"手配"という場合には、購買や製造に必要なオーダー情報を集めたもので、オーダー番号、品番、納期、所要量、オーダー状況などの項目をもっている。

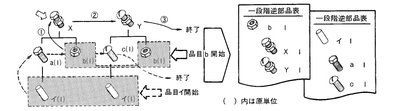

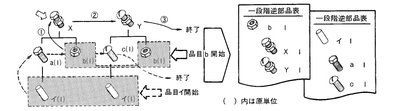

所要量展開の1機能で、一段階所要量展開で、展開され算出された子品目の所要量をレベルの小さな順に1品目ずつ取り出す機能をいう。取り出された所要量は、正味所要量計算やロットまとめなどのMRPの一連の手配計画が行われる。

次に品目Aの子品目の所要量を抽出する例を示す。この例では、最初の抽出依頼により、レベルテーブルのgを参照し、これを基に品目gに登録されている所要量20個をまず抽出する。この時、gの抽出は終了したので、品目gのアクティビティ・チェーンに登録されているfをレベルテーブルに登録しておく。抽出された品目gの所要量は総所要量計算、正味所要量計算が行われ、gの予定オーダがつくられる。この品目gの計画が終了すると次は品目fの抽出が始まる。これも品目gと同じようにレベルテーブルを参照して所要量を抽出する。このようにして、以降も同様の手順で抽出のあるたびに、レベルテーブルの小さなレベルに登録されている品目から順に、その所要量を抽出して、MRPの一連の計画を行う(次頁図参照)。

関連用語: 所要量展開、一段階所要量展開

次に品目Aの子品目の所要量を抽出する例を示す。この例では、最初の抽出依頼により、レベルテーブルのgを参照し、これを基に品目gに登録されている所要量20個をまず抽出する。この時、gの抽出は終了したので、品目gのアクティビティ・チェーンに登録されているfをレベルテーブルに登録しておく。抽出された品目gの所要量は総所要量計算、正味所要量計算が行われ、gの予定オーダがつくられる。この品目gの計画が終了すると次は品目fの抽出が始まる。これも品目gと同じようにレベルテーブルを参照して所要量を抽出する。このようにして、以降も同様の手順で抽出のあるたびに、レベルテーブルの小さなレベルに登録されている品目から順に、その所要量を抽出して、MRPの一連の計画を行う(次頁図参照)。

関連用語: 所要量展開、一段階所要量展開

Damper

MRPを運用していくうえで計画に対する変更は必ず発生する。この変更には、計画をまったくだめにしてしまうような大きな変更から、ほとんど計画には影響しない小さな変更まである。しかし、何らかの歯止めがなければ、MRPはすべての変更を受入れて新しい計画を編成してしまう。ダンパーとは、計画にほとんど影響しない小さな変更の場合、MRPの再計画をしないように吸収してしまうことをいう。一般に変更は、納期と数量によって行われ、これに対応してダンパーも期間による吸収と数量による吸収とがあり、前者を期間ダンパー、後者を数量ダンパーという。期間ダンパーは、納期の前後それぞれ何日以内、数量ダンパーはオーダー数量の上下それぞれ何個以内の変更であれば、MRPの再計画は行われない。

関連用語: 期間ダンパー、数量ダンパー

MRPを運用していくうえで計画に対する変更は必ず発生する。この変更には、計画をまったくだめにしてしまうような大きな変更から、ほとんど計画には影響しない小さな変更まである。しかし、何らかの歯止めがなければ、MRPはすべての変更を受入れて新しい計画を編成してしまう。ダンパーとは、計画にほとんど影響しない小さな変更の場合、MRPの再計画をしないように吸収してしまうことをいう。一般に変更は、納期と数量によって行われ、これに対応してダンパーも期間による吸収と数量による吸収とがあり、前者を期間ダンパー、後者を数量ダンパーという。期間ダンパーは、納期の前後それぞれ何日以内、数量ダンパーはオーダー数量の上下それぞれ何個以内の変更であれば、MRPの再計画は行われない。

関連用語: 期間ダンパー、数量ダンパー

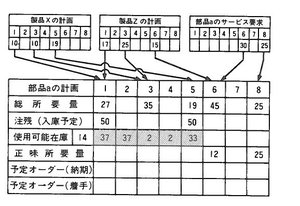

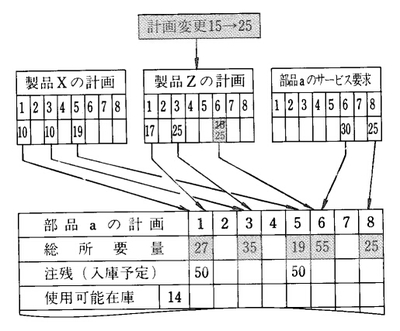

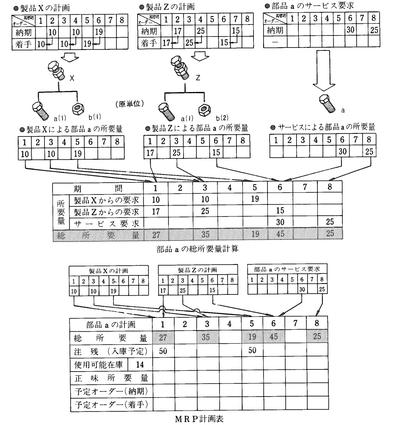

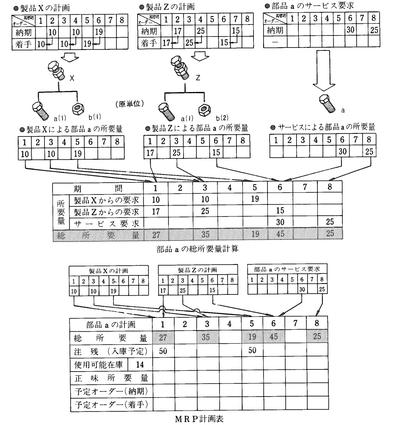

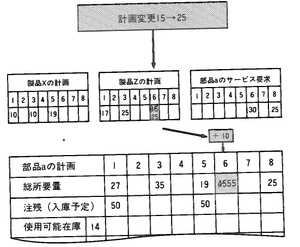

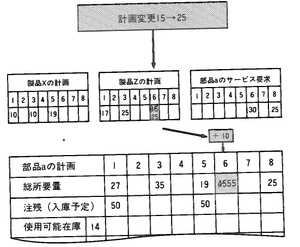

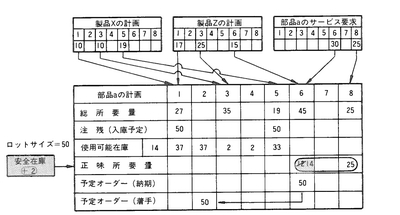

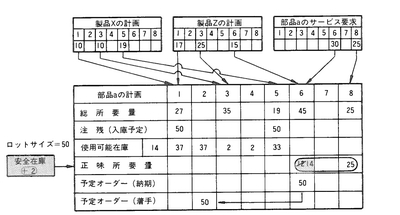

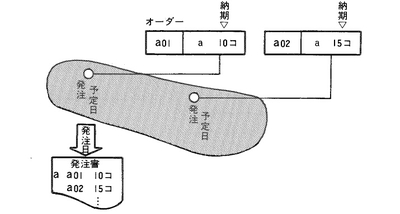

Calculating Gross Requirements

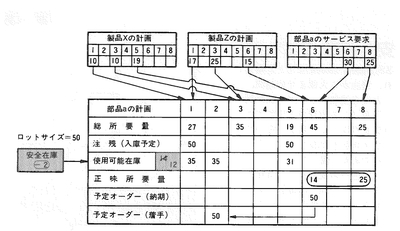

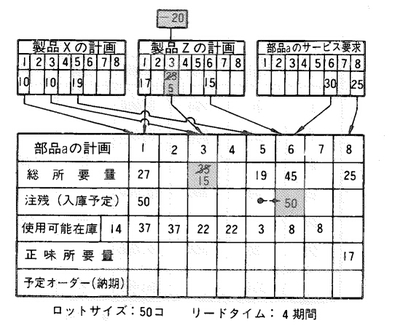

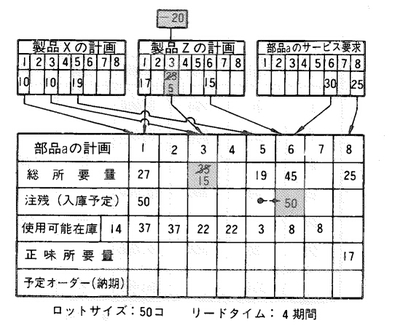

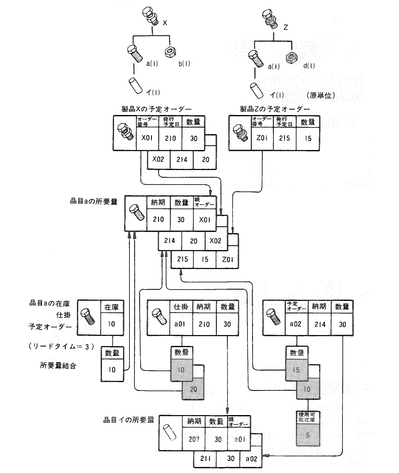

MRPの計画機能のうち、最初に行われる計算である。これは、MRP計画表を使って、手配計画をしようとしている品目が要求されている数量を期間別に捉え、これらをまとめて総所要量を算出する。仮に、図のような製品X、Zの生産計画と部品aのサービス要求がある場合、部品aの総所要量は図のように求められる。また、総所要量計算によって期間別にまとめられた総所要量は、次に在庫や注残への引当をする正味所要量計算の機能へと引き継がれる。

関連用語: 資材所要量計画

関連用語: 資材所要量計画

MRPの計画機能のうち、最初に行われる計算である。これは、MRP計画表を使って、手配計画をしようとしている品目が要求されている数量を期間別に捉え、これらをまとめて総所要量を算出する。仮に、図のような製品X、Zの生産計画と部品aのサービス要求がある場合、部品aの総所要量は図のように求められる。また、総所要量計算によって期間別にまとめられた総所要量は、次に在庫や注残への引当をする正味所要量計算の機能へと引き継がれる。

関連用語: 資材所要量計画

関連用語: 資材所要量計画

Gross Requirements

各品目ごとの要求量を所要量という。これには、上位品目をつくるための部品として要求されるものや、サービスパーツとして要求されるものがある。そして、これらの所要量を期間ごとにまとめたものを総所要量という。

関連用語: 総所要量計算

各品目ごとの要求量を所要量という。これには、上位品目をつくるための部品として要求されるものや、サービスパーツとして要求されるものがある。そして、これらの所要量を期間ごとにまとめたものを総所要量という。

関連用語: 総所要量計算

Requirements Explosion

MRPの1機能で、作成されたオーダーを基に部品表を参照して子品目に展開し、各々の品目の所要量の算出を行う。 所要量展開の機能は、大きく一段階展開機能と抽出機能とに分けられる。一段階展開機能では、部品展開をしながら子品目の所要量を計算し、その結果をローレベルコードの順に登録する。また、抽出機能では、ローレベルコードの上から順に登録されている品目を抜き出す。これら2つの機能は、互いに対となって動作し、レベルテーブル、アクティビティ・チェーンを用いて、レベル・バイ・レベルの展開を行う。

関連用語: 資材所要量計画

関連用語: 資材所要量計画

MRPの1機能で、作成されたオーダーを基に部品表を参照して子品目に展開し、各々の品目の所要量の算出を行う。 所要量展開の機能は、大きく一段階展開機能と抽出機能とに分けられる。一段階展開機能では、部品展開をしながら子品目の所要量を計算し、その結果をローレベルコードの順に登録する。また、抽出機能では、ローレベルコードの上から順に登録されている品目を抜き出す。これら2つの機能は、互いに対となって動作し、レベルテーブル、アクティビティ・チェーンを用いて、レベル・バイ・レベルの展開を行う。

関連用語: 資材所要量計画

関連用語: 資材所要量計画

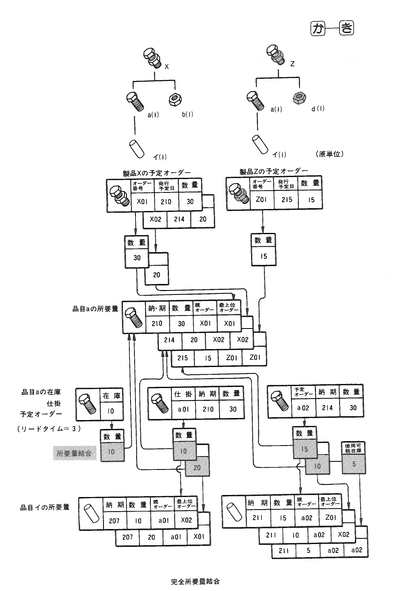

Pegged Requirements

ペギングともいわれ、製品、組立品、部品、原材料といった製品の構成にそって、これらのオーダー間の関連を保っておくことをいう。このことで、次のような対処が可能となる。

●納期遅れなどの問題が発生したオーダーが、どの製品オーダーに影響を与えるかがわかる。

●設計変更の影響するオーダーが把握できる。

●分割納入や先送りなどの指示がしやすい。

●在庫や注残の引当状況を確認する。

また、所要量結合のもち方には、一段階所要量結合と完全所要量結合がある。

ペギングともいわれ、製品、組立品、部品、原材料といった製品の構成にそって、これらのオーダー間の関連を保っておくことをいう。このことで、次のような対処が可能となる。

●納期遅れなどの問題が発生したオーダーが、どの製品オーダーに影響を与えるかがわかる。

●設計変更の影響するオーダーが把握できる。

●分割納入や先送りなどの指示がしやすい。

●在庫や注残の引当状況を確認する。

また、所要量結合のもち方には、一段階所要量結合と完全所要量結合がある。

Calculating Requirements

所要量展開の1機能で、上位品目の必要数より該当品目がどれだけ必要なのかを計算によって求めることをいう。所要量計算の対象となる品目は従属需要品目であり、上位品目の所要量と該当品目の原単位を基に計算される。

次式は、該当品目の不良率を考慮した場合の所要量計算式である。

この式での上位品目の所要量とは、展開前の品目のオーダー数量で、これに製品構成に設定されている原単位を乗じて、子品目の所要量を算出する。なお、不良率は製品構成に設定する例が多い。

関連用語: 一段階所要量展開

所要量展開の1機能で、上位品目の必要数より該当品目がどれだけ必要なのかを計算によって求めることをいう。所要量計算の対象となる品目は従属需要品目であり、上位品目の所要量と該当品目の原単位を基に計算される。

次式は、該当品目の不良率を考慮した場合の所要量計算式である。

所要量=上位品目の所要量×原単位×1/1-不良率

この式での上位品目の所要量とは、展開前の品目のオーダー数量で、これに製品構成に設定されている原単位を乗じて、子品目の所要量を算出する。なお、不良率は製品構成に設定する例が多い。

関連用語: 一段階所要量展開

Requirements

リクワイアメントともいわれ、広義では、上位品目からの要求量を指す。この意味で、総所要量や正味所要量それにオーダー数量も所要量といえる。狭義での所要量は、所要量計算により求められた必要量を示す。これは、MRPの1機能である総所要量計算へと引継がれる。

関連用語: 所要量計算

リクワイアメントともいわれ、広義では、上位品目からの要求量を指す。この意味で、総所要量や正味所要量それにオーダー数量も所要量といえる。狭義での所要量は、所要量計算により求められた必要量を示す。これは、MRPの1機能である総所要量計算へと引継がれる。

関連用語: 所要量計算

Net Change、ネットチェンジ

MRPの運用方法には、毎回すべての生産計画を入力するやり方と、前回からの変更分のみを入力する方法の2通りがある。前者は、日程再計画といわれ、後者は正味変更と呼ばれる。

正味変更は、ネットチェンジなどとも称され、前回の計画に対し、その後変更が発生した差異分のみがMRPの対象となる。たとえば、図の例では、製品Zの生産計画の期間6の所要量15個が25個に変更された場合、前回計画した所要量15個との差異分+10個のみが正味変更としてMRPに入力される。このやり方は、今後のMRP運用の方法として多くの企業で現在検討されている。

これは、処理のたびにすべての計画を入力する日程再計画に比べ、変更の発生した部分だけの計画を行うため、1回当たりのMRP処理時間が短くて済み、頻繁にMRPを実行することが可能となる。日程再計画では、日々の変更や計画追加を一定期間ためておいて、月に1回ないしは週に1回MRP処理をするのが一般的である。正味変更のように毎日実行することは、時間の面で難しい。多品種少量でかつ多発する計画変更に迅速に対応していくには正味変更は非常に適している。しかし、すべての計画をやり直すことはしないため、間違いが累積されたり、維持するデータ量が多く、また運用の方法が難しいなど、検討すべき事項も多い。

反意語: 日程再計画

MRPの運用方法には、毎回すべての生産計画を入力するやり方と、前回からの変更分のみを入力する方法の2通りがある。前者は、日程再計画といわれ、後者は正味変更と呼ばれる。

正味変更は、ネットチェンジなどとも称され、前回の計画に対し、その後変更が発生した差異分のみがMRPの対象となる。たとえば、図の例では、製品Zの生産計画の期間6の所要量15個が25個に変更された場合、前回計画した所要量15個との差異分+10個のみが正味変更としてMRPに入力される。このやり方は、今後のMRP運用の方法として多くの企業で現在検討されている。

これは、処理のたびにすべての計画を入力する日程再計画に比べ、変更の発生した部分だけの計画を行うため、1回当たりのMRP処理時間が短くて済み、頻繁にMRPを実行することが可能となる。日程再計画では、日々の変更や計画追加を一定期間ためておいて、月に1回ないしは週に1回MRP処理をするのが一般的である。正味変更のように毎日実行することは、時間の面で難しい。多品種少量でかつ多発する計画変更に迅速に対応していくには正味変更は非常に適している。しかし、すべての計画をやり直すことはしないため、間違いが累積されたり、維持するデータ量が多く、また運用の方法が難しいなど、検討すべき事項も多い。

反意語: 日程再計画

Calculating Net Requirements

正味所要量計算は、MRPの計画機能の中の1機能である。これは、MRP計画表を使って求められた総所要量を基に、在庫や注残への引当を行い、正味所要量を算出する。この所要量は、手配をするために以降ロットまとめへと引き継がれる。正味所要量は、次に示す計算手順によって求まる。たとえば、下図の例で期間6の総所要量45個に対し、期間5の使用可能在庫は33個しか補充できず、12個分の手配が必要となる。これは正味所要量として設定される。

正味所要量計算手順

①引当可能在庫(t)=注残(t)+使用可能在庫(t-1)

②正味所要量(t)=引当可能在庫(t)-総所要量(t)

③正味所要量(t)が負の時は、その絶対値が該当期間の正味所要量となる。逆に正味所要量(t)が正の時は、総所要量(t)はすべて引当できたため、正味所要量は発生せず、使用可能在庫として扱われる。

関連用語: 使用可能在庫、注残

正味所要量計算は、MRPの計画機能の中の1機能である。これは、MRP計画表を使って求められた総所要量を基に、在庫や注残への引当を行い、正味所要量を算出する。この所要量は、手配をするために以降ロットまとめへと引き継がれる。正味所要量は、次に示す計算手順によって求まる。たとえば、下図の例で期間6の総所要量45個に対し、期間5の使用可能在庫は33個しか補充できず、12個分の手配が必要となる。これは正味所要量として設定される。

正味所要量計算手順

①引当可能在庫(t)=注残(t)+使用可能在庫(t-1)

②正味所要量(t)=引当可能在庫(t)-総所要量(t)

③正味所要量(t)が負の時は、その絶対値が該当期間の正味所要量となる。逆に正味所要量(t)が正の時は、総所要量(t)はすべて引当できたため、正味所要量は発生せず、使用可能在庫として扱われる。

関連用語: 使用可能在庫、注残

あるオーダーからみて、そのオーダーがつくられる源泉となった上位品目のオーダーをいう。この上位オーダーのうち、最上位に当たるオーダー(最上位品目のオーダー)を最上位オーダーといい、直接上位のオーダーを親オーダーと呼ぶ。各オーダーには、(自分の)オーダー番号のほかに、最上位オーダー番号が付与され、オーダー関連がとられている。

関連用語: オーダー関連

関連用語: オーダー関連

Material Requirements Planning MRP

従属需要品目に対し、"必要なものを、必要なときに、必要なだけ"手配するための計画をいう。これは、一般にMRP(Material Requirements Planning)と呼ばれ、「アメリカ生産・在庫管理協会:APICS(American Production and Inventory Control Society)」の提唱により近年急速に普及してきた資材計画の手法である。詳細はMRPを参照。

従属需要品目に対し、"必要なものを、必要なときに、必要なだけ"手配するための計画をいう。これは、一般にMRP(Material Requirements Planning)と呼ばれ、「アメリカ生産・在庫管理協会:APICS(American Production and Inventory Control Society)」の提唱により近年急速に普及してきた資材計画の手法である。詳細はMRPを参照。

リードタイム計算の1つのやり方で、品目に設定したリードタイムを固定のものと考え、次の式によりオーダーの納期から予定開始日を求める方法である。

関連用語: リードタイム計算

予定開始日=納期-(リードタイム+安全リードタイム)

関連用語: リードタイム計算

Fixed Period Requirements FPR

FPR(Fixed Period Requirements)ともいわれるロットまとめの1手法で、各品目ごとにロットにまとめる期間を何期間分かを定め、その期間内の正味所要量の合計をオーダー数量とする方法である。これは、まとめの基準値も設定しやすく、また段取替えや発注回数を減らせるため、一般的によく使われている方法である。ただし、数量が変動するため、能力との調整を必要とする場合もある。また、まとめる期間の先頭(図の例では期間3)に正味所要量が発生していない場合には、その期間をとばして、次の期間を先頭にしてまとめる。

関連用語: ロットまとめ、LFL

FPR(Fixed Period Requirements)ともいわれるロットまとめの1手法で、各品目ごとにロットにまとめる期間を何期間分かを定め、その期間内の正味所要量の合計をオーダー数量とする方法である。これは、まとめの基準値も設定しやすく、また段取替えや発注回数を減らせるため、一般的によく使われている方法である。ただし、数量が変動するため、能力との調整を必要とする場合もある。また、まとめる期間の先頭(図の例では期間3)に正味所要量が発生していない場合には、その期間をとばして、次の期間を先頭にしてまとめる。

関連用語: ロットまとめ、LFL

Physical Unit

直接上位(親)の品目を1単位つくるのに必要とされる数量または重量や長さ、面積などである。これは上位品目と下位品目の関連で決まる情報であることから通常、部品表を表現する時に使われる製品構成マスターに設定される。これは員数などとも呼ばれ、MRPの所要量計算や出庫数量の算出などに用いられる。計算は、上位品目の必要量に該当品目の原単位を乗じて、各品目の要求量を算出する。また、長期間動いていない在庫の活用を図る場合にも原単位は使われる。これは、下位品目の在庫数を原単位で除することで、上位品目の製作可能数が算出される。

関連用語: 所要量計算

直接上位(親)の品目を1単位つくるのに必要とされる数量または重量や長さ、面積などである。これは上位品目と下位品目の関連で決まる情報であることから通常、部品表を表現する時に使われる製品構成マスターに設定される。これは員数などとも呼ばれ、MRPの所要量計算や出庫数量の算出などに用いられる。計算は、上位品目の必要量に該当品目の原単位を乗じて、各品目の要求量を算出する。また、長期間動いていない在庫の活用を図る場合にも原単位は使われる。これは、下位品目の在庫数を原単位で除することで、上位品目の製作可能数が算出される。

関連用語: 所要量計算

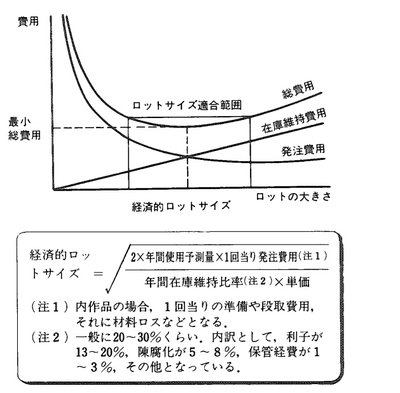

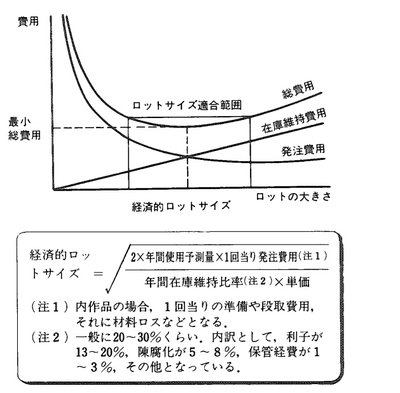

Economic Lot Size、EOQ、経済的発注量

品目は必要になったつど、必要数だけが発注(内作品の場合は作業指示)されるとは限らない。多くの場合、その品目に要する発注費(内作品の場合は段取などの準備費)と、在庫として維持する費用とのバランスの基で、発注量(内作品の場合は製造数量)が決められる。この発注量は、一般にロットとかロットサイズなどと呼ばれる。経済的ロットサイズとは、Economic Lot Sizeを略してELSなどとも呼ばれ、相反する発注費用と在庫維持費用とのバランスを考慮し、その総費用が最小となるような数量をいう。たとえば、図で示すようにロットを大きくすればするほど、平均在庫水準は増し、在庫維持費用も一定の比率で上昇する。しかし、運搬費用や段取費用は多くの数量に割り振られるため、1単位当りの発注費用は下降する。一方、ロットを小さくすればするほど、平均在庫水準は減り、在庫維持費用は下降する。しかし、これに反して1単位当りの発注費用は上昇する。このような発注費用と在庫維持費用との総費用が最小となる点が最も経済的なロットということになる。経済的ロットサイズはEOQ(Economic Order Quantity:経済発注量)ともいわれ、右の式で求められる。

関連用語: ロットまとめ

品目は必要になったつど、必要数だけが発注(内作品の場合は作業指示)されるとは限らない。多くの場合、その品目に要する発注費(内作品の場合は段取などの準備費)と、在庫として維持する費用とのバランスの基で、発注量(内作品の場合は製造数量)が決められる。この発注量は、一般にロットとかロットサイズなどと呼ばれる。経済的ロットサイズとは、Economic Lot Sizeを略してELSなどとも呼ばれ、相反する発注費用と在庫維持費用とのバランスを考慮し、その総費用が最小となるような数量をいう。たとえば、図で示すようにロットを大きくすればするほど、平均在庫水準は増し、在庫維持費用も一定の比率で上昇する。しかし、運搬費用や段取費用は多くの数量に割り振られるため、1単位当りの発注費用は下降する。一方、ロットを小さくすればするほど、平均在庫水準は減り、在庫維持費用は下降する。しかし、これに反して1単位当りの発注費用は上昇する。このような発注費用と在庫維持費用との総費用が最小となる点が最も経済的なロットということになる。経済的ロットサイズはEOQ(Economic Order Quantity:経済発注量)ともいわれ、右の式で求められる。

関連用語: ロットまとめ

Economic Order Quantity EOQ、経済的ロットサイズ

発注量を多くして、発注回数を少なくすれば、発注費用は減少するが、在庫量が増え、在庫維持費用が増大する。この逆に、在庫維持費用を抑えるために、発注量を少なくして、発注回数を増やすと、発注費用が増大する。経済発注量とは、Economic Order Quantityを略してEOQとも呼ばれ、このように相反する発注費用と在庫維持費用とのバランスを考慮し、その総費用が最小となるような最適数量をいう。MRPにおけるロットまとめの1手法としての経済的発注量では、事前に、各品目ごとの経済的発注量を算出してEOQ値として品目に登録しておく。MRPの実行に際しては、このEOQ値を基に、固定数量まとめと同じ方法でロットまとめが行われる。EOQ値の算定方法は経済的ロットサイズを、ロットまとめのやり方は、固定数量まとめをそれぞれ参照。

関連用語: ロットまとめ、固定数量まとめ

発注量を多くして、発注回数を少なくすれば、発注費用は減少するが、在庫量が増え、在庫維持費用が増大する。この逆に、在庫維持費用を抑えるために、発注量を少なくして、発注回数を増やすと、発注費用が増大する。経済発注量とは、Economic Order Quantityを略してEOQとも呼ばれ、このように相反する発注費用と在庫維持費用とのバランスを考慮し、その総費用が最小となるような最適数量をいう。MRPにおけるロットまとめの1手法としての経済的発注量では、事前に、各品目ごとの経済的発注量を算出してEOQ値として品目に登録しておく。MRPの実行に際しては、このEOQ値を基に、固定数量まとめと同じ方法でロットまとめが行われる。EOQ値の算定方法は経済的ロットサイズを、ロットまとめのやり方は、固定数量まとめをそれぞれ参照。

関連用語: ロットまとめ、固定数量まとめ

Order Timing Damper

小さな納期変更に対してMRPシステムが再計画をしないように変更を吸収することで、ダンパーの1つの方法である。これは、オーダーの納期の前後何日以内の変更であれば、変更されたオーダーの時期の再計画をしない方法で、細かな変更でも敏感に対応しようとするMRP機能に制限を与えるしくみを指す。一般的に、納期を早めた変更に対しては、納期遅れまたは欠品を防ぐためにMRPでの再計画を行う。これに対し納期を遅らせた変更は、欠品などの心配はなく、能力面での余裕があれば、MRPで細かな再計画は行わない。

関連用語: ダンパー

小さな納期変更に対してMRPシステムが再計画をしないように変更を吸収することで、ダンパーの1つの方法である。これは、オーダーの納期の前後何日以内の変更であれば、変更されたオーダーの時期の再計画をしない方法で、細かな変更でも敏感に対応しようとするMRP機能に制限を与えるしくみを指す。一般的に、納期を早めた変更に対しては、納期遅れまたは欠品を防ぐためにMRPでの再計画を行う。これに対し納期を遅らせた変更は、欠品などの心配はなく、能力面での余裕があれば、MRPで細かな再計画は行わない。

関連用語: ダンパー

あるオーダーからみて、そのオーダーがつくられる直接の源泉となった親品目のオーダーをいう。各オーダーには、自分のオーダー番号のほかに親オーダー番号が付与され、オーダー関連がとられている。また、所要量結合によりオーダー関連をとる方法もある。

関連用語: 所要量結合

関連用語: 所要量結合

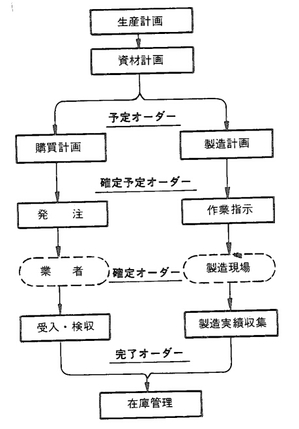

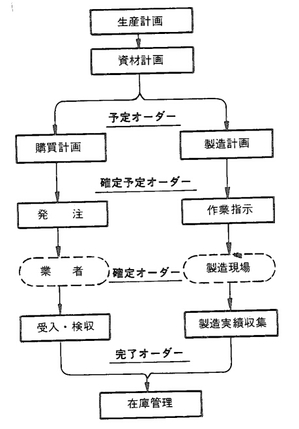

Order Status

オーダーの状況には、大きく分けて、予定、確定予定、確定および完了などがあり、それぞれ変更の影響度に応じて設定されている。

● 予定オーダー:生産計画を基にMRPは長期(数ヵ月)にわたって、組立品や部品、それに原材料の計画を行う。この時作成されたオーダーの状況はすべて"予定"である。予定ということは、計画変更が発生した時、無条件に変更しても全く影響がないことを意味する。

● 確定予定オーダー:MRPでつくられた予定オーダーのうち、短期(1ヵ月程度先まで)のオーダーは、製造オーダーであれば、製造工程管理の対象として工程ごとの能力計画が行われ、購買オーダーや外注オーダーであれば、購買管理の対象として業者や単価の設定が行われる。この時、オーダーの状況は、予定から計画済、すなわち"確定予定"となる。確定予定となったオーダーは、非常に信頼性の高いオーダーであり、変更があれば、業者や工程に対し影響が生じることを意味する。

● 確定オーダー:確定予定オーダーは、実際の発注もしくは作業指示により、発行済、すなわち"確定"オーダーとなる。この段階での変更は、業者や現場に大きな影響を及ぼすことになる。したがって、確定オーダーの変更は原則として認められず、また、仮りに許すとすれば、相当に大きなペナルティを支払うことを意味する。

● 完了オーダー:検収や製造実績収集によって終了したオーダーは、確定から"完了"に変えられる。この完了となったオーダーは、オーダーの役目を果たしたとして削除され、在庫に反映される。

オーダーの状況には、大きく分けて、予定、確定予定、確定および完了などがあり、それぞれ変更の影響度に応じて設定されている。

● 予定オーダー:生産計画を基にMRPは長期(数ヵ月)にわたって、組立品や部品、それに原材料の計画を行う。この時作成されたオーダーの状況はすべて"予定"である。予定ということは、計画変更が発生した時、無条件に変更しても全く影響がないことを意味する。

● 確定予定オーダー:MRPでつくられた予定オーダーのうち、短期(1ヵ月程度先まで)のオーダーは、製造オーダーであれば、製造工程管理の対象として工程ごとの能力計画が行われ、購買オーダーや外注オーダーであれば、購買管理の対象として業者や単価の設定が行われる。この時、オーダーの状況は、予定から計画済、すなわち"確定予定"となる。確定予定となったオーダーは、非常に信頼性の高いオーダーであり、変更があれば、業者や工程に対し影響が生じることを意味する。

● 確定オーダー:確定予定オーダーは、実際の発注もしくは作業指示により、発行済、すなわち"確定"オーダーとなる。この段階での変更は、業者や現場に大きな影響を及ぼすことになる。したがって、確定オーダーの変更は原則として認められず、また、仮りに許すとすれば、相当に大きなペナルティを支払うことを意味する。

● 完了オーダー:検収や製造実績収集によって終了したオーダーは、確定から"完了"に変えられる。この完了となったオーダーは、オーダーの役目を果たしたとして削除され、在庫に反映される。

ある品目のオーダーと、その品目を構成する下位品目のオーダーとの関連をとることをいい、構成品からみれば、親品目や上位品目のオーダーとの関連を指す。オーダー関連をとるために、各オーダーには、(自分の)オーダー番号のほかに、親オーダー番号や上位オーダー番号が設定される。一般にオーダー関連をとるには、所要量結合を用いる。

関連用語: 所要量結合

関連用語: 所要量結合

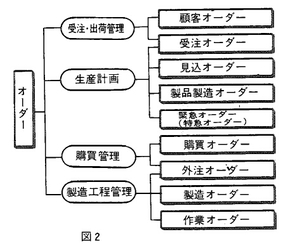

Order 手配

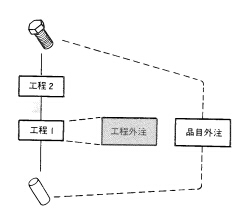

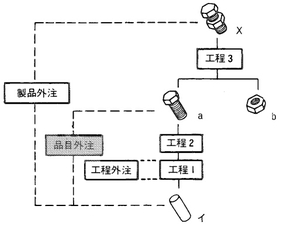

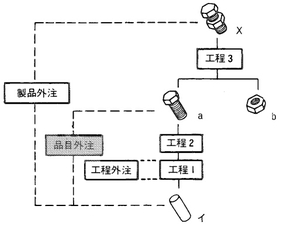

製品、組立品、部品など、それぞれの品目をつくったり、買ったりする場合、その品目、納期、業者または製造係などで固有に識別できるように設定した指示や手配を示す。通常、オーダーには識別コードとしてオーダー番号がつけられ、製造品目であれば製造指示書、購入品目であれば注文書として手配される。

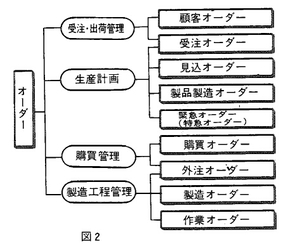

オーダーの種類は、各品目の手配内容によって図1に示すように分けられる。

● 製造オーダー:製造品目に必要なオーダーで、自社内で製造する内作オーダーと外注業者で製造する外注オーダーとに分けられる。なお、内作オーダーは、製造工程単位に展開されて作業オーダーとなる。

● 購買オーダー:購入品目に必要なオーダーで、品目、納期、所要量のほかに業者に関する情報や単価、納入情報などを付して手配される。

● 外注オーダー:外注オーダーには、あらかじめ品目単位で外注として設定されているものと、製造計画後に能力などの関係で、外注として決まるものがある。普通、前者は品目外注といい、後者は工程外注という。いずれにしても、通常の手配情報のほかに業者情報が付加されて手配される。

● 作業オーダー:製造オーダーのうち内作オーダーを、必要な工程の単位に分けたオーダーである。

また、生産管理の各機能から捉えると、扱うオーダーは図2のように分けることができる。

関連用語: オーダー状況

製品、組立品、部品など、それぞれの品目をつくったり、買ったりする場合、その品目、納期、業者または製造係などで固有に識別できるように設定した指示や手配を示す。通常、オーダーには識別コードとしてオーダー番号がつけられ、製造品目であれば製造指示書、購入品目であれば注文書として手配される。

オーダーの種類は、各品目の手配内容によって図1に示すように分けられる。

● 製造オーダー:製造品目に必要なオーダーで、自社内で製造する内作オーダーと外注業者で製造する外注オーダーとに分けられる。なお、内作オーダーは、製造工程単位に展開されて作業オーダーとなる。

● 購買オーダー:購入品目に必要なオーダーで、品目、納期、所要量のほかに業者に関する情報や単価、納入情報などを付して手配される。

● 外注オーダー:外注オーダーには、あらかじめ品目単位で外注として設定されているものと、製造計画後に能力などの関係で、外注として決まるものがある。普通、前者は品目外注といい、後者は工程外注という。いずれにしても、通常の手配情報のほかに業者情報が付加されて手配される。

● 作業オーダー:製造オーダーのうち内作オーダーを、必要な工程の単位に分けたオーダーである。

また、生産管理の各機能から捉えると、扱うオーダーは図2のように分けることができる。

関連用語: オーダー状況

De-expedite デクスペダイト

MRPによる勧告の1つで、デクスペダイトともいわれる。これは、何らかの理由で、すでに手配済となっているオーダーの納期を遅らせる場合に用いられる。たとえば、図のような部品aの計画に対して、製品Zの期間3の受注数20個がキャンセルされたとすると、部品aの期間3の総所要量は15個になり、期間5の注残50個は、期間5になくてもよいことになる。つまり、期間4の使用可能在庫22個で、期間5の総所要量19個をまかなうことができるからである。このことから、期間5の注残50個の納期を期間6にした方がよりタイムリーとなる。このように、注残とか仕掛の納期を遅らせるような勧告を延期という。

関連用語: 勧告

MRPによる勧告の1つで、デクスペダイトともいわれる。これは、何らかの理由で、すでに手配済となっているオーダーの納期を遅らせる場合に用いられる。たとえば、図のような部品aの計画に対して、製品Zの期間3の受注数20個がキャンセルされたとすると、部品aの期間3の総所要量は15個になり、期間5の注残50個は、期間5になくてもよいことになる。つまり、期間4の使用可能在庫22個で、期間5の総所要量19個をまかなうことができるからである。このことから、期間5の注残50個の納期を期間6にした方がよりタイムリーとなる。このように、注残とか仕掛の納期を遅らせるような勧告を延期という。

関連用語: 勧告

Single Pegging 単純所要量結合

単純所要量結合とかシングルペギングともいわれ、あるオーダーとその一段階上位のオーダーの関連をもつ方法をいう。この方法では、下位のオーダーから直接、製品のオーダーを知ることはできない。製品のオーダーを知るには、1段、1段、上位のオーダーを調べる必要がある。

単純所要量結合とかシングルペギングともいわれ、あるオーダーとその一段階上位のオーダーの関連をもつ方法をいう。この方法では、下位のオーダーから直接、製品のオーダーを知ることはできない。製品のオーダーを知るには、1段、1段、上位のオーダーを調べる必要がある。

Activity Chain

活動チェーンなどとも呼ばれ、MRPをレベル・バイ・レベルに実行するために、各レベルごとの展開された品目のつながりを管理するためのものである。このチェーンは通常、品目に設定され、レベルテーブルが製品構成の深さを管理するのに対し、製品構成の横の広がりを管理する。

図は、レベルテーブルとアクティビティ・チェーンの関連を示している。ここでは、製品Aの下位品目e、f、gがすべてローレベルコード1で、品目ホだけがレベル2と仮定する。まず、部品eが展開される。レベルテーブルには、初期値として"*"が登録されている。この"*"を展開された品目eのアクティビティ・チェーンに登録し、レベルテーブルの1レベル目に品目eを登録する。次に品目fが展開される。やはりローレベルコードは1である。レベルテーブルに登録されている"e"を品目fのアクティビティ・チェーンに移し、品目fをレベルテーブルに登録する。このようにして、アクティビティ・チェーンの設定とレベルテーブルの登録を繰返すことにより展開は進められる。

この展開で、レベル1の品目が連鎖(チェーニング)しているか否かを確認してみる。まず、レベルテーブルのレベル1には"g"が登録されている。次に品目gのアクティビティ・チェーンには部品fが登録されており、品目fには部品eが、品目eには連鎖の終了を示す"*"が設定されており、g→f→e→終了("*")とつながっていることになる。このことで、MRPに必要なレベル・バイ・レベルの所要量展開が可能になる。

関連用語: 所要量展開、レベルテーブル、ローレベルコード

活動チェーンなどとも呼ばれ、MRPをレベル・バイ・レベルに実行するために、各レベルごとの展開された品目のつながりを管理するためのものである。このチェーンは通常、品目に設定され、レベルテーブルが製品構成の深さを管理するのに対し、製品構成の横の広がりを管理する。

図は、レベルテーブルとアクティビティ・チェーンの関連を示している。ここでは、製品Aの下位品目e、f、gがすべてローレベルコード1で、品目ホだけがレベル2と仮定する。まず、部品eが展開される。レベルテーブルには、初期値として"*"が登録されている。この"*"を展開された品目eのアクティビティ・チェーンに登録し、レベルテーブルの1レベル目に品目eを登録する。次に品目fが展開される。やはりローレベルコードは1である。レベルテーブルに登録されている"e"を品目fのアクティビティ・チェーンに移し、品目fをレベルテーブルに登録する。このようにして、アクティビティ・チェーンの設定とレベルテーブルの登録を繰返すことにより展開は進められる。

この展開で、レベル1の品目が連鎖(チェーニング)しているか否かを確認してみる。まず、レベルテーブルのレベル1には"g"が登録されている。次に品目gのアクティビティ・チェーンには部品fが登録されており、品目fには部品eが、品目eには連鎖の終了を示す"*"が設定されており、g→f→e→終了("*")とつながっていることになる。このことで、MRPに必要なレベル・バイ・レベルの所要量展開が可能になる。

関連用語: 所要量展開、レベルテーブル、ローレベルコード

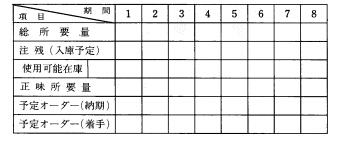

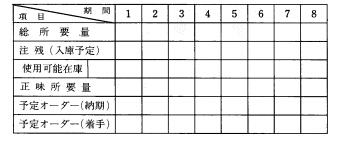

MRPを実行する際に用いる計画表である。この表の横方向は"期間"を表わしており、各企業により期間の大きさ(通常、日数で表現される)は異なる。一方、縦方向には、MRPに必要な項目が処理の手順通り上から順に並んでいる。

●総所要量:上位の品目やサービス部品として要求された量を期間ごとにまとめたもの。

●注残(入庫予定):購入品であれば、注文済オーダーを示し、内作品であれば、製造指示済オーダーを示す。この数量が設定されている期間には、入庫される予定である。

●使用可能在庫:各期間ごとに使うことが可能である在庫数を示している。また、現在庫は期間1の左側に表示される。

●正味所要量:総所要量から、注残と使用可能在庫を差引いた後の必要量を示す。ここに示された数量は引当後のもので手配を必要とする。

●予定オーダー(納期):ロットまとめをして作成されたオーダーを示す。数量が設定されている期間が納期となる。

●予定オーダー(着手):納期で示されたオーダーのリードタイム計算をして、着手日を決め、その期間に数量を設定する。

関連用語: MRP

●総所要量:上位の品目やサービス部品として要求された量を期間ごとにまとめたもの。

●注残(入庫予定):購入品であれば、注文済オーダーを示し、内作品であれば、製造指示済オーダーを示す。この数量が設定されている期間には、入庫される予定である。

●使用可能在庫:各期間ごとに使うことが可能である在庫数を示している。また、現在庫は期間1の左側に表示される。

●正味所要量:総所要量から、注残と使用可能在庫を差引いた後の必要量を示す。ここに示された数量は引当後のもので手配を必要とする。

●予定オーダー(納期):ロットまとめをして作成されたオーダーを示す。数量が設定されている期間が納期となる。

●予定オーダー(着手):納期で示されたオーダーのリードタイム計算をして、着手日を決め、その期間に数量を設定する。

関連用語: MRP

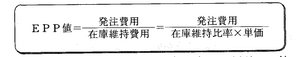

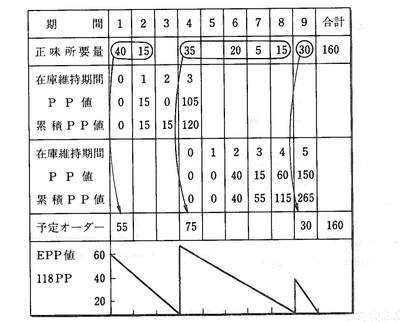

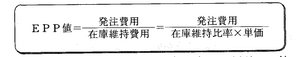

Part Period Balancing

EOQと同様に発注費用と在庫維持費用との関係で費用が最小となるようにまとめる方法である。しかし、オーダーの数量やまとめる期間数も変動させてロットにまとめるため、EOQが需要の一定した品目に適するのに対し、需要が不安定な品目にも有効である。この方法では、PP(Part-Period)値という基本単位が用いられる。これは、1個の部品を1期間在庫した時1PPとなり、各期間で算出されたPP値を期間ごとに累積したものが累積PP値となる。

累積の在庫維持費用が発注費用をオーバーする時に、予定オーダーの数量が設定される。このような計算を容易にするためにEPP(Economic Part-Period)値というロットまとめの基準値が使われる。これは、累積PP値が発注費用を超える値であり、次の式によって求められる。

PPB法におけるロットのまとめ方は、図に示すように、累積PP値がEPP値を超えた1期間前までの期間でまとめる方法である。

PPB法におけるロットのまとめ方は、図に示すように、累積PP値がEPP値を超えた1期間前までの期間でまとめる方法である。

関連用語: ロットまとめ

EOQと同様に発注費用と在庫維持費用との関係で費用が最小となるようにまとめる方法である。しかし、オーダーの数量やまとめる期間数も変動させてロットにまとめるため、EOQが需要の一定した品目に適するのに対し、需要が不安定な品目にも有効である。この方法では、PP(Part-Period)値という基本単位が用いられる。これは、1個の部品を1期間在庫した時1PPとなり、各期間で算出されたPP値を期間ごとに累積したものが累積PP値となる。

累積の在庫維持費用が発注費用をオーバーする時に、予定オーダーの数量が設定される。このような計算を容易にするためにEPP(Economic Part-Period)値というロットまとめの基準値が使われる。これは、累積PP値が発注費用を超える値であり、次の式によって求められる。

PPB法におけるロットのまとめ方は、図に示すように、累積PP値がEPP値を超えた1期間前までの期間でまとめる方法である。

PPB法におけるロットのまとめ方は、図に示すように、累積PP値がEPP値を超えた1期間前までの期間でまとめる方法である。

関連用語: ロットまとめ

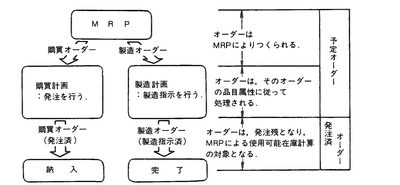

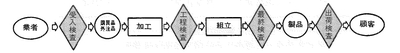

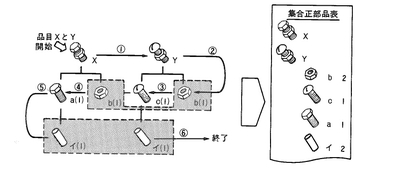

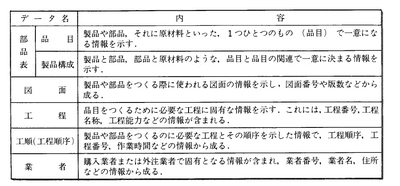

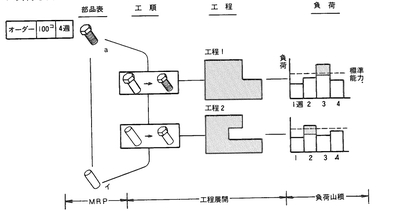

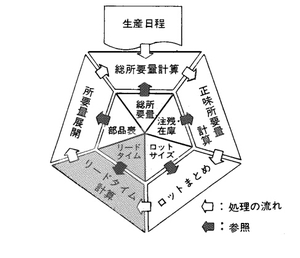

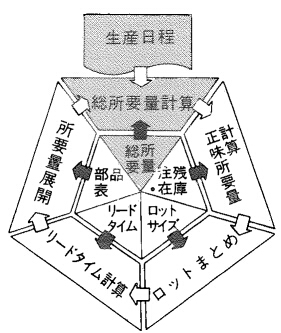

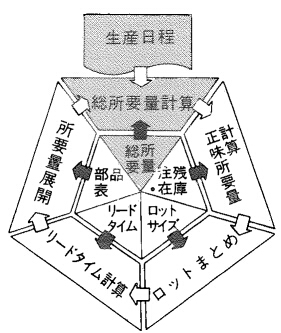

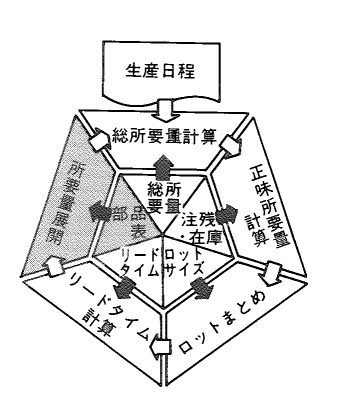

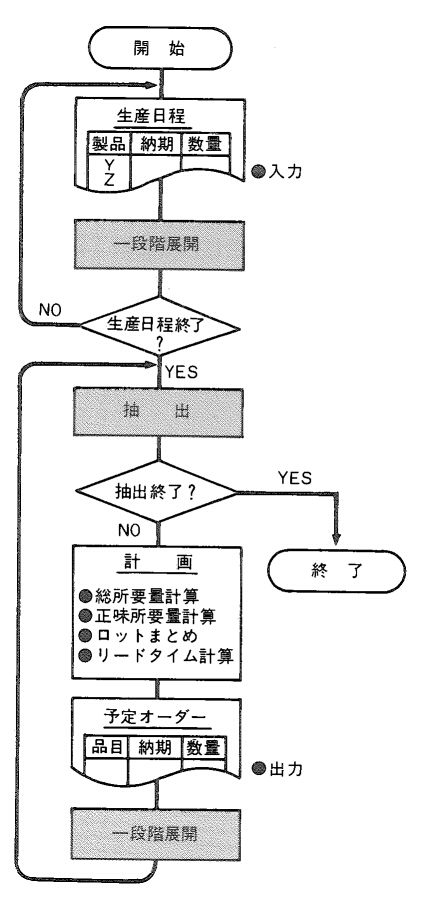

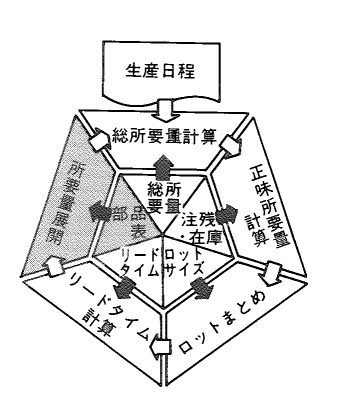

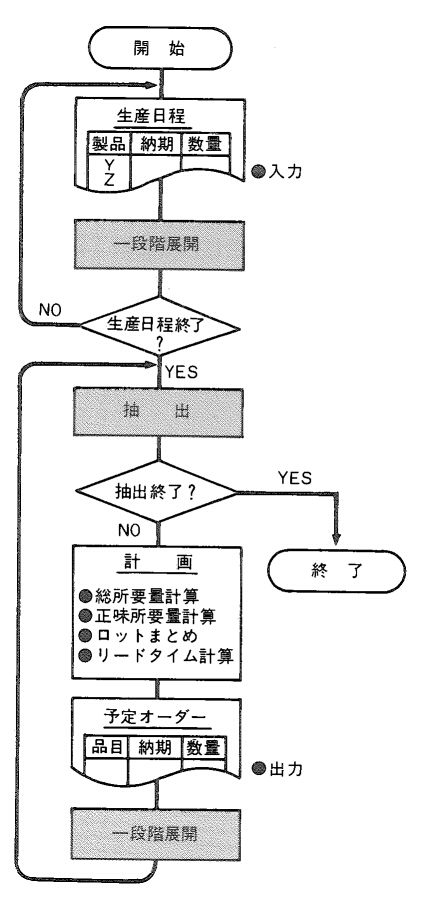

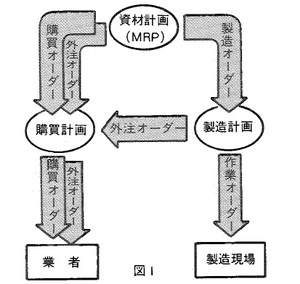

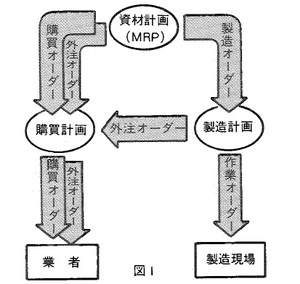

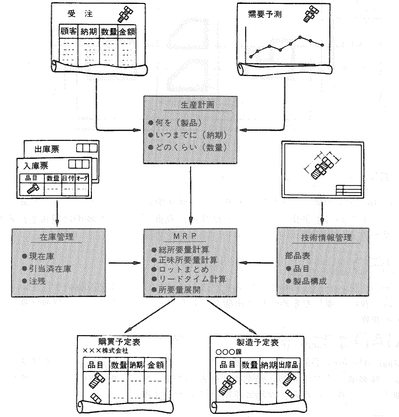

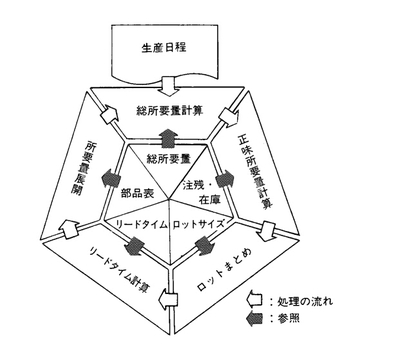

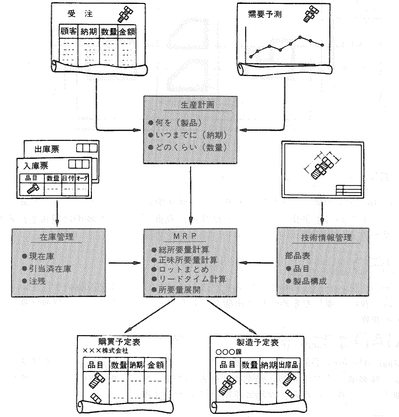

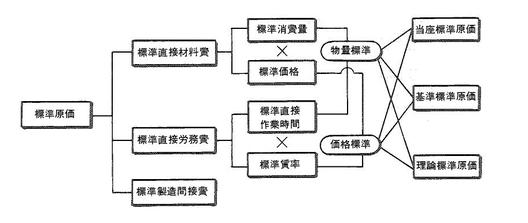

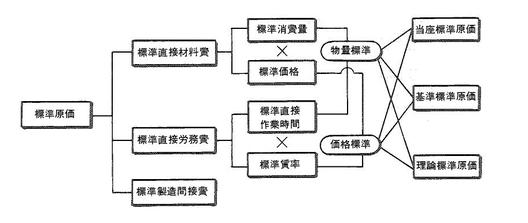

Material Requirements Planning 資材所要量計画

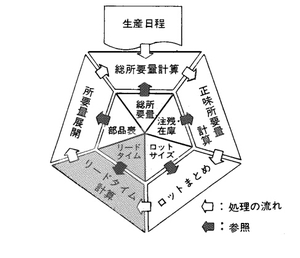

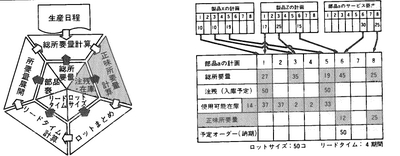

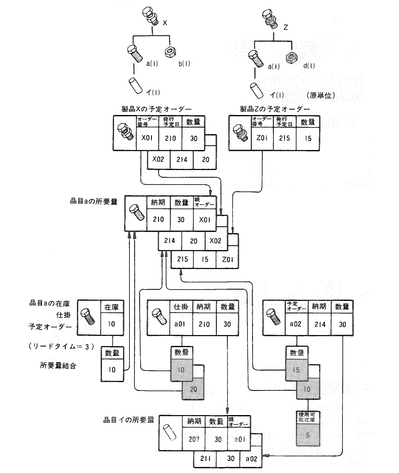

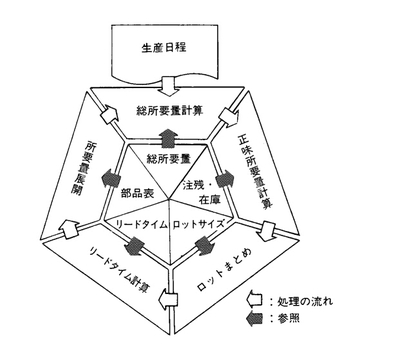

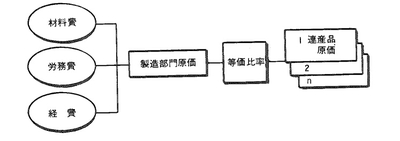

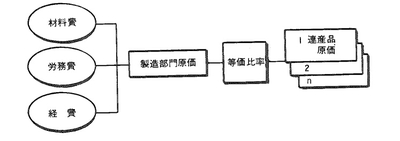

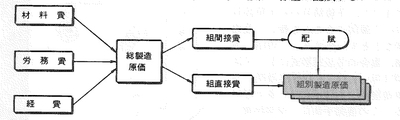

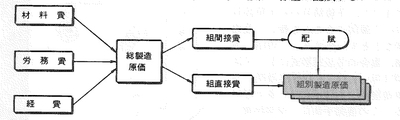

Material Requirements Planningの略で、一般に資材所要量計画といわれる。MRPは、1970年「アメリカ生産・在庫管理協会」、略称APICS(American Production and Inventory Control Society)の提唱により、急速にその活用が広まった資材計画の1手法である。この方法では、図に示すように、立案された製品レベルの生産計画を基に、組立品、部品、原材料などの従属需要品目について"必要なものを(品目)、必要なときに(納期)、必要なだけ(所要量)"購買したり、製造したりするための手配計画を行う。このように、従属需要品目の手配計画を作成するために、MRPは大きく3つの情報を必要とする。

● 生産計画:製品やサービスパーツなど独立需要品目の生産計画で、基準生産計画とかMaster Production Schedule を略してMPSとか呼ばれる。MRPはこの計画を基に従属需要品目の計画を行う。

● 生産計画:製品やサービスパーツなど独立需要品目の生産計画で、基準生産計画とかMaster Production Schedule を略してMPSとか呼ばれる。MRPはこの計画を基に従属需要品目の計画を行う。

● 部品表:独立需要品目から従属需要品目へ、従属需要品目の中でも組立品から原 P.45 材料へと使用品目の洗い出し(展開)が必要となる。このために部品表は用いられる。なお、部品表には、原単位、リードタイム、ロットサイズなど資材計画に必要な基礎情報が設定されていなければならない。

● 在庫・注残:算出された各従属需要品目の所要量を基に正味所要量を算出するために現在庫、注残、仕掛などの在庫・注残情報を必要とする。

このような情報を基に、MRPは次の5つの機能を実行して、従属需要品目の手配計画を行う。

● 総所要量計算:各々の従属需要品目の要求されている量を、ある期間単位にまとめて、期間別の総所要量を算出する。

● 総所要量計算:各々の従属需要品目の要求されている量を、ある期間単位にまとめて、期間別の総所要量を算出する。

● 正味所要量計算:算出された総所要量を基に在庫や注残への引当を行い、期間別に必要な正味所要量を算出する。

● ロットまとめ:算出された期間別の正味所要量を基に、品目に設定されているロットサイズを用いて、手配に最も適した数量にまとめる。

● リードタイム計算:ロットまとめされた数量の納期からリードタイムを差引き、その発注日または着手日を算出し、オーダーを作成する。

● 所要量展開:部品表を用いて作成したオーダーの下位品目へと展開し、製品構成に設定されている原単位を参照して、展開された品目の所要量を算出する。

この5つの機能を上位品目から順に、レベル・バイ・レベルですべての従属需要品目について行い、最下位の品目の処理が終了した段階でMRPは終了する。

Material Requirements Planningの略で、一般に資材所要量計画といわれる。MRPは、1970年「アメリカ生産・在庫管理協会」、略称APICS(American Production and Inventory Control Society)の提唱により、急速にその活用が広まった資材計画の1手法である。この方法では、図に示すように、立案された製品レベルの生産計画を基に、組立品、部品、原材料などの従属需要品目について"必要なものを(品目)、必要なときに(納期)、必要なだけ(所要量)"購買したり、製造したりするための手配計画を行う。このように、従属需要品目の手配計画を作成するために、MRPは大きく3つの情報を必要とする。

● 生産計画:製品やサービスパーツなど独立需要品目の生産計画で、基準生産計画とかMaster Production Schedule を略してMPSとか呼ばれる。MRPはこの計画を基に従属需要品目の計画を行う。

● 生産計画:製品やサービスパーツなど独立需要品目の生産計画で、基準生産計画とかMaster Production Schedule を略してMPSとか呼ばれる。MRPはこの計画を基に従属需要品目の計画を行う。

● 部品表:独立需要品目から従属需要品目へ、従属需要品目の中でも組立品から原 P.45 材料へと使用品目の洗い出し(展開)が必要となる。このために部品表は用いられる。なお、部品表には、原単位、リードタイム、ロットサイズなど資材計画に必要な基礎情報が設定されていなければならない。

● 在庫・注残:算出された各従属需要品目の所要量を基に正味所要量を算出するために現在庫、注残、仕掛などの在庫・注残情報を必要とする。

このような情報を基に、MRPは次の5つの機能を実行して、従属需要品目の手配計画を行う。

● 総所要量計算:各々の従属需要品目の要求されている量を、ある期間単位にまとめて、期間別の総所要量を算出する。

● 総所要量計算:各々の従属需要品目の要求されている量を、ある期間単位にまとめて、期間別の総所要量を算出する。

● 正味所要量計算:算出された総所要量を基に在庫や注残への引当を行い、期間別に必要な正味所要量を算出する。

● ロットまとめ:算出された期間別の正味所要量を基に、品目に設定されているロットサイズを用いて、手配に最も適した数量にまとめる。

● リードタイム計算:ロットまとめされた数量の納期からリードタイムを差引き、その発注日または着手日を算出し、オーダーを作成する。

● 所要量展開:部品表を用いて作成したオーダーの下位品目へと展開し、製品構成に設定されている原単位を参照して、展開された品目の所要量を算出する。

この5つの機能を上位品目から順に、レベル・バイ・レベルですべての従属需要品目について行い、最下位の品目の処理が終了した段階でMRPは終了する。

Lot for Lot ロット・フォー・ロット

Lot for Lotの略で、各期間に発生した正味所要量をそのままオーダー数量とするロットまとめの1手法である。これは主に、高価な品目や断続的に要求される品目に使われる。詳細はロット・フォー・ロットを参照。

関連用語: ロットまとめ

Lot for Lotの略で、各期間に発生した正味所要量をそのままオーダー数量とするロットまとめの1手法である。これは主に、高価な品目や断続的に要求される品目に使われる。詳細はロット・フォー・ロットを参照。

関連用語: ロットまとめ

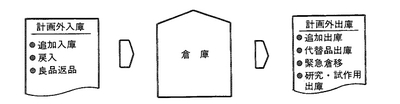

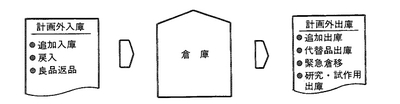

普通"れいにゅう"とか"もどしいれ"などといわれ、いったん倉庫から出庫された在庫品が、良品にもかかわらず次のような理由で返庫されることを指す。

関連用語: 計画外入出庫

●誤って出庫数を多く払出した場合。このような場合、戻入は計画外入庫として処理される。

●実際の不良率より見積りの不良率の方が高い場合。

●数量カットや中断などのオーダー変更が発生した場合。

●出庫後に緊急の計画変更が発生した場合。

関連用語: 計画外入出庫

一般に倉庫以外で管理している在庫を示す。たとえば、倉庫から払出された在庫品が仕掛品として作業場に置いてある場合とか、倉庫では管理せずに製造現場での管理対象品目として床などに置いてある在庫を指す。これに対し、倉庫で管理されている在庫を倉庫在庫と称す。

関連用語: 在庫

関連用語: 在庫

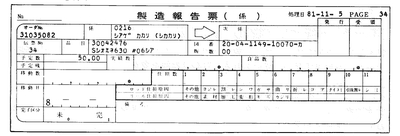

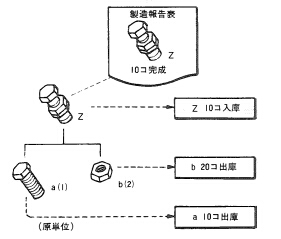

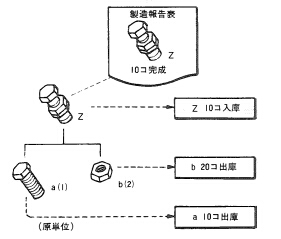

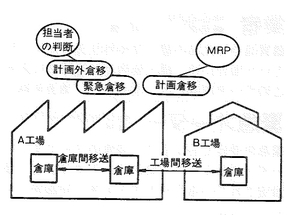

自動入出庫

入出庫は、伝票を使うやり方と使わないやり方に分けられる。一般に前者は実入出庫といい、後者はみなし入出庫とか自動入出庫と呼ばれている。みなし入出庫は、入出庫伝票を使わないが、あたかも使ったとみなして処理する方法で、伝票を使うやり方の簡便法である。部品や材料を払出してから上位品目や製品ができるまでのリードタイムが比較的短い場合に適用可能となる。

この方法は、みなし入庫とみなし出庫に分けられる。みなし入庫は、実績報告により入庫したとみなすやり方である。たとえば、購買品であれば、納入され検収されたならば、検収イコール入庫とみなして在庫に加算する。また、内作品であれば、製造報告表での完成数量を入庫とみなす。

みなし出庫の場合も同じである。上位品目の完成数量を基に、下位品目が、それに必要な量だけ出庫され、使われたとみなして在庫から引き落とす。たとえば、図の製造報告表の製品Zの完成数量10個を基に、品目Zは10個が入庫されたとみなし、品目aとbは部品表を使って所要量10個と20個が各々算出され、あたかもその数量が出庫されたとみなして処理する。

反意語: 実入出庫

入出庫は、伝票を使うやり方と使わないやり方に分けられる。一般に前者は実入出庫といい、後者はみなし入出庫とか自動入出庫と呼ばれている。みなし入出庫は、入出庫伝票を使わないが、あたかも使ったとみなして処理する方法で、伝票を使うやり方の簡便法である。部品や材料を払出してから上位品目や製品ができるまでのリードタイムが比較的短い場合に適用可能となる。

この方法は、みなし入庫とみなし出庫に分けられる。みなし入庫は、実績報告により入庫したとみなすやり方である。たとえば、購買品であれば、納入され検収されたならば、検収イコール入庫とみなして在庫に加算する。また、内作品であれば、製造報告表での完成数量を入庫とみなす。

みなし出庫の場合も同じである。上位品目の完成数量を基に、下位品目が、それに必要な量だけ出庫され、使われたとみなして在庫から引き落とす。たとえば、図の製造報告表の製品Zの完成数量10個を基に、品目Zは10個が入庫されたとみなし、品目aとbは部品表を使って所要量10個と20個が各々算出され、あたかもその数量が出庫されたとみなして処理する。

反意語: 実入出庫

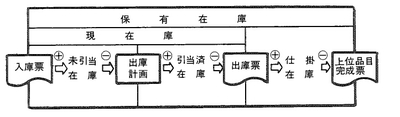

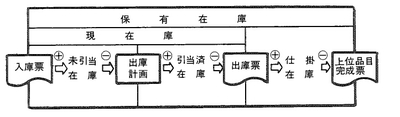

在庫品は、倉庫にのみ存在するとは限らない。まして共通品であれば、いくつかの工程で使われるため、各工程に払出されて、床在庫となっていることもある。保有在庫とは、ある品目が倉庫や工程に限らず、工場全体として保有している在庫をいう。

図に示すように保有在庫は、現在庫と仕掛在庫とに大きく分けられる。これは、倉庫への入庫により、現在庫の未引当在庫に加算され、当該品目の出庫計画により、引当済在庫へ移動する。そして実際に出庫されると、在庫は倉庫で管理されていた引当済在庫から仕掛在庫へ移され、現場管理の対象になる。

関連用語: 在庫

関連用語: 在庫

Receive/Issue 実入出庫

購買品や外注品における在庫品は、調達されると入庫され、生産活動で必要となった時に出庫される。また、内作品の中での在庫品は、作業が完了すると入庫される。このように入出庫とは、倉庫へのものの出し入れを示し、大きく2つの観点で捉えることができる。1つは、計画面での捉え方で、計画通りに行う入出庫と予定していなかった入出庫とに分けられる。前者は計画入出庫と呼び、後者は計画外入出庫という。また、伝票を使うか否かで2つに分けることもできる。伝票を使う入出庫を実入出庫といい、伝票を使わないがあたかも使ったごとくみなして処理をするみなし入出庫とがある。

反意語: みなし入出庫

購買品や外注品における在庫品は、調達されると入庫され、生産活動で必要となった時に出庫される。また、内作品の中での在庫品は、作業が完了すると入庫される。このように入出庫とは、倉庫へのものの出し入れを示し、大きく2つの観点で捉えることができる。1つは、計画面での捉え方で、計画通りに行う入出庫と予定していなかった入出庫とに分けられる。前者は計画入出庫と呼び、後者は計画外入出庫という。また、伝票を使うか否かで2つに分けることもできる。伝票を使う入出庫を実入出庫といい、伝票を使わないがあたかも使ったごとくみなして処理をするみなし入出庫とがある。

反意語: みなし入出庫

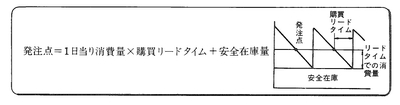

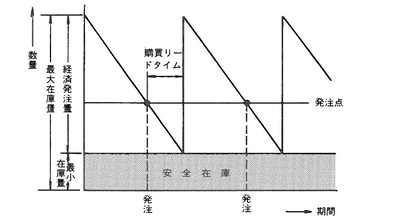

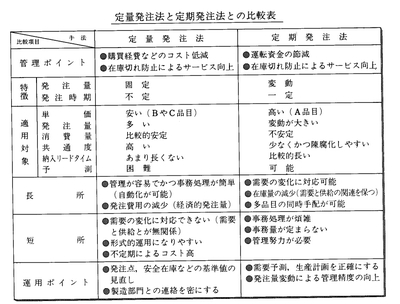

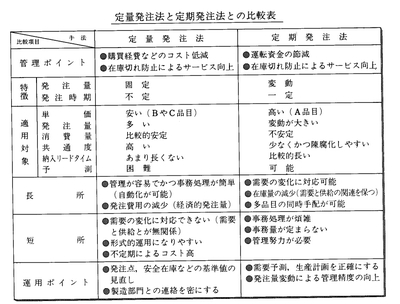

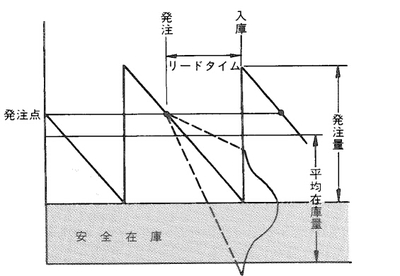

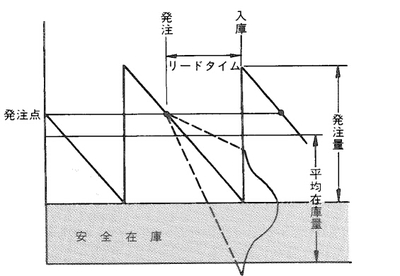

Fixed Size Ordering System 発注点手法

統計的在庫管理手法の代表的なもので、在庫が発注点に達した時に発注することから、一般には発注点手法などとも呼ばれている。

定量発注法は需要に対し、次のような特徴をもっている。

●個々の品目の需要に関連性はなく、各々独立して管理される。

●需要は継続的で、季節変動の少ないもの。

●比較的頻繁に出庫される。

●消費の割合はほぼ一定で、その需要は平均値付近で変動している。

●在庫はやや多くなる。

このようなことからこの発注法は、需要が安定していて、比較的安価な品目、すなわち、B品目とかC品目でかつ独立需要品目の在庫管理に向いている。

定量発注法のしくみは、基準在庫量の最大と最小とを定、在庫が徐々に減少して、発注点(ROP:Reorder Pointまたは略してOPなどという)に到達した時に、経済発注量(EOQ:Economic Order Quantity)で注文する。

発注点の設定方法は、次の手順で行う。

①各品目の消費実績を決める。

②経済発注量(EOQ)を決める。

③品目別に購買業者を決め、購買リードタイムを決める。

④需要の変動、納期のバラツキ、品切損失などを考慮して安全在庫を決める。

⑤安全在庫量に購買リードタイム内での消費量を加えて発注点を決める。

関連用語: 在庫管理手法

統計的在庫管理手法の代表的なもので、在庫が発注点に達した時に発注することから、一般には発注点手法などとも呼ばれている。

定量発注法は需要に対し、次のような特徴をもっている。

●個々の品目の需要に関連性はなく、各々独立して管理される。

●需要は継続的で、季節変動の少ないもの。

●比較的頻繁に出庫される。

●消費の割合はほぼ一定で、その需要は平均値付近で変動している。

●在庫はやや多くなる。

このようなことからこの発注法は、需要が安定していて、比較的安価な品目、すなわち、B品目とかC品目でかつ独立需要品目の在庫管理に向いている。

定量発注法のしくみは、基準在庫量の最大と最小とを定、在庫が徐々に減少して、発注点(ROP:Reorder Pointまたは略してOPなどという)に到達した時に、経済発注量(EOQ:Economic Order Quantity)で注文する。

発注点の設定方法は、次の手順で行う。

①各品目の消費実績を決める。

②経済発注量(EOQ)を決める。

③品目別に購買業者を決め、購買リードタイムを決める。

④需要の変動、納期のバラツキ、品切損失などを考慮して安全在庫を決める。

⑤安全在庫量に購買リードタイム内での消費量を加えて発注点を決める。

関連用語: 在庫管理手法

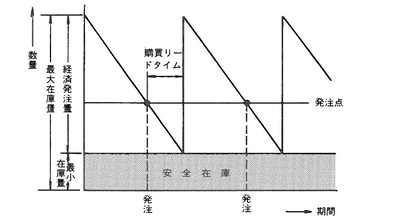

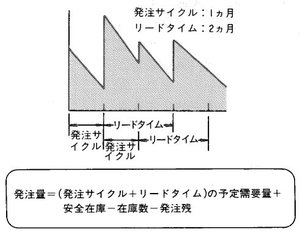

Fixed Period Ordering System

在庫管理手法の1つで、定期的に発注をするが、その発注量は毎回異なるやり方で、定期不足量発注法などとも呼ばれる。

定期発注法には、次のような特徴がある。

●定期的に発注する。

●発注量はそのつど異なる。

●需要変動が割合に大きくても対応可能。

●季節変動にも比較的対応できる。

●発注点手法に比べて在庫量が減る。

●主にA品目に向いている。

●リードタイムが長くてもよい。

●事務の手数がかかる。

また、この方式での毎回の注文量は、右の式によって求められる。

関連用語: 在庫管理手法

在庫管理手法の1つで、定期的に発注をするが、その発注量は毎回異なるやり方で、定期不足量発注法などとも呼ばれる。

定期発注法には、次のような特徴がある。

●定期的に発注する。

●発注量はそのつど異なる。

●需要変動が割合に大きくても対応可能。

●季節変動にも比較的対応できる。

●発注点手法に比べて在庫量が減る。

●主にA品目に向いている。

●リードタイムが長くてもよい。

●事務の手数がかかる。

また、この方式での毎回の注文量は、右の式によって求められる。

関連用語: 在庫管理手法

期末のみとか6ヵ月に1回といった一定の期限を定めて行う棚卸を指す。この場合、対象とする品目は、倉庫および工程を含めた一斉棚卸を指す場合が多い。これに対し、全品目一律に棚卸をせずに、各品目の重要度別に循環して在庫数を調査する方法を循環棚卸という。

関連用語: 棚卸

関連用語: 棚卸

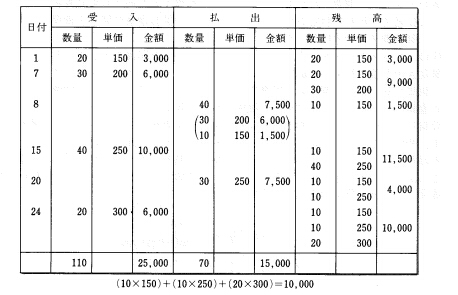

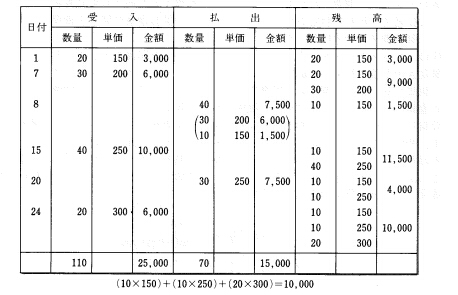

棚卸資産の期末評価をする場合、時価もしくは取得原価のいずれか低い方で評価する方法である。棚卸資産の評価方法には、先入先出法や後入先出法などの原価主義系列に属するものと、低価法のように低価主義系列に属するものとがある。また、低価法には、評価切下げを行った後の価額を次期期首棚卸品の取得原価とみなす“切放し低価法”と、取得原価と期末時価を比較する“洗替え低価法”がある。

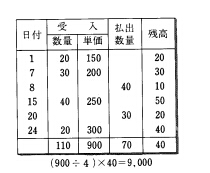

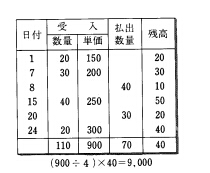

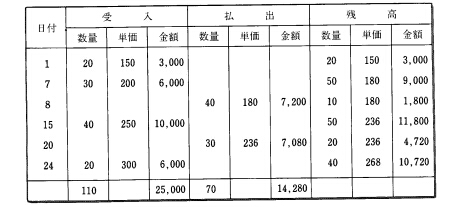

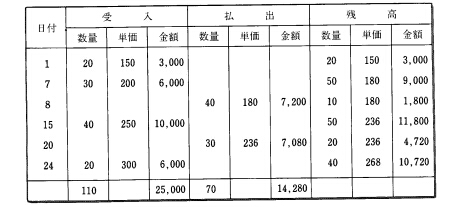

棚卸資産評価および出庫金額算定の手法の1つで、異なる単価の在庫品を受入れても、その単価の和を単純に受入回数で乗して平均単価を計算する方法である。右に単純平均法の例を示す。この例では1日から24日までに受入れた単価の合計が900円で受入回数が4回であり、平均受入単価は225円である。この平均単価に残高40個を掛けると棚卸資産9,000円となる。

関連用語: 平均原価法

関連用語: 平均原価法

Stocktaking

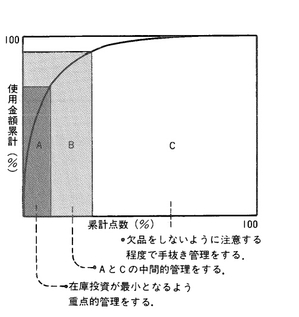

棚卸は、"たなおろし"と称し、在庫品の入出庫と保管状況を調べ、その数量や品質をチェックして、資産内容を明らかにすると同時に、その管理状態の適否を判定し、より適正化するために行われる。ある時期にすべての品目の棚卸を1度に行う場合、これを定期棚卸とか一斉棚卸などという。これに対し、毎日とか1週間とかの期間を決めて順次棚卸をしていく方法を循環棚卸と呼ぶ。また、実際に倉庫にある在庫品の数量を調べて行う場合、これを現品棚卸とか実地棚卸とかいい、棚札や在庫記録により在庫品の数量を算定する方法を帳簿棚卸と呼ぶ。このような倉庫棚卸に対し、倉庫から払出され、工程に仕掛となっている在庫の棚卸を仕掛棚卸という。仕掛在庫は動きが活発なため、循環棚卸ではその動きを的確に捉えることが難しい。このため一般に、一斉棚卸が採用される。

普通、棚卸というと、たいていは期に1度か2度行う定期棚卸の場合が多い。それも、工場の全品目を対象とした一斉棚卸である。ABC分析によりランク付けされたC品目は、期に1~2回の棚卸でよいとしても、A品目はもっと頻繁にチェックをして管理すべきである。このことから最近"サイクルカウンティング(Cycle Counting)"と呼ばれる循環棚卸のやり方が注目を集めている。これはA品目は重点管理をし、C品目は手抜管理をすることを意味している。

棚卸は、"たなおろし"と称し、在庫品の入出庫と保管状況を調べ、その数量や品質をチェックして、資産内容を明らかにすると同時に、その管理状態の適否を判定し、より適正化するために行われる。ある時期にすべての品目の棚卸を1度に行う場合、これを定期棚卸とか一斉棚卸などという。これに対し、毎日とか1週間とかの期間を決めて順次棚卸をしていく方法を循環棚卸と呼ぶ。また、実際に倉庫にある在庫品の数量を調べて行う場合、これを現品棚卸とか実地棚卸とかいい、棚札や在庫記録により在庫品の数量を算定する方法を帳簿棚卸と呼ぶ。このような倉庫棚卸に対し、倉庫から払出され、工程に仕掛となっている在庫の棚卸を仕掛棚卸という。仕掛在庫は動きが活発なため、循環棚卸ではその動きを的確に捉えることが難しい。このため一般に、一斉棚卸が採用される。

普通、棚卸というと、たいていは期に1度か2度行う定期棚卸の場合が多い。それも、工場の全品目を対象とした一斉棚卸である。ABC分析によりランク付けされたC品目は、期に1~2回の棚卸でよいとしても、A品目はもっと頻繁にチェックをして管理すべきである。このことから最近"サイクルカウンティング(Cycle Counting)"と呼ばれる循環棚卸のやり方が注目を集めている。これはA品目は重点管理をし、C品目は手抜管理をすることを意味している。

Sleeping Stock スリーピングストック

休眠部品とかスリーピングストックまたは眠り在庫などともいわれ、倉庫などに在庫されているが、長期間使われていない品物を指す。これは生産や出荷のチャンスを逃したもので、季節変動や循環変動のある品目に多く見られる。しかし生産部品として、またサービス部品として機能的にも十分使えることができる品物をいう。これに対し、設計変更で生産が中止になり、2度と使うことのなくなった品物や腐食などで機能しなくなった品物を死蔵品とかデッドストックと呼ぶ。

関連用語: 死蔵品

休眠部品とかスリーピングストックまたは眠り在庫などともいわれ、倉庫などに在庫されているが、長期間使われていない品物を指す。これは生産や出荷のチャンスを逃したもので、季節変動や循環変動のある品目に多く見られる。しかし生産部品として、またサービス部品として機能的にも十分使えることができる品物をいう。これに対し、設計変更で生産が中止になり、2度と使うことのなくなった品物や腐食などで機能しなくなった品物を死蔵品とかデッドストックと呼ぶ。

関連用語: 死蔵品

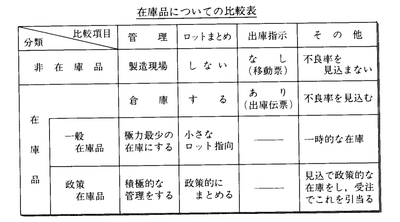

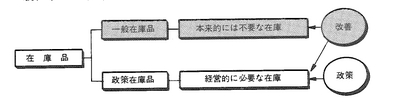

Policy Inventory Item

製品をつくるうえで次のような理由により、企業として積極的かつ政策的に見込で手配し、在庫する品目を指す。

● 納入リードタイムを短くするために設定した在庫:これは、組立品や半組立品などがその主なものとなり、中間仕込品とか緩衝部品などと呼ばれている。

● 投機買い、政策買いの在庫:これは、原材料レベルの品目に多く見られる。価格変動の激しいものや、また本来リードタイムは非常に長いが年間契約をして、より短くかつ少しでも安く調達しようとする場合。

● サービスのための在庫:アフターパーツとか補用品とか呼ばれるもので、納品された製品の修理などに使われる品目。これは要求に対し、比較的迅速に対応するために在庫されている。

● 部品の共通化を図る在庫:これは普通、いろいろな製品に使われることから、共通品とか標準品などと呼ばれている。工場での品目の管理点数を減らしたり、また、ある程度まとまった量で生産できるため、生産の能率も向上する。

● 季節変動や生産ピークを緩和するための在庫:工場の能力は1年を通じて、それほど大きく変動しない。しかし、需要は大きく変動することがある。生産の過負荷を平準化するため、あらかじめ先行して生産を行う場合に、在庫が発生する。

このような政策在庫品に対し、生産上の都合でたまる在庫を一般在庫品とか消極的在庫品などと呼ぶ。