要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

不要物として赤札を貼られた物のうち、すぐその場で処理できない物や、生活活動の邪魔になったり改革活動に支障をきたす物を集め、一時的に現場から移動させる。この置場を赤札置場という。

関連用語: 赤札

赤札作戦で貼られた赤札を集めて、処分内容をコンピュータ分析することをいう。赤札は不要物の表示であると同時に、問題の原因を知る貴重なデータである。

不要物を処分する際に、赤札をはがし、赤札に記入されている「区分」「品名」「理由」「部門」等をコンピュータ入力し図表化する。その項目は当然コード化されてなくてはならない。

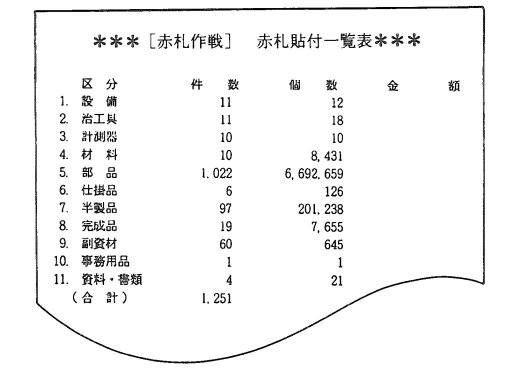

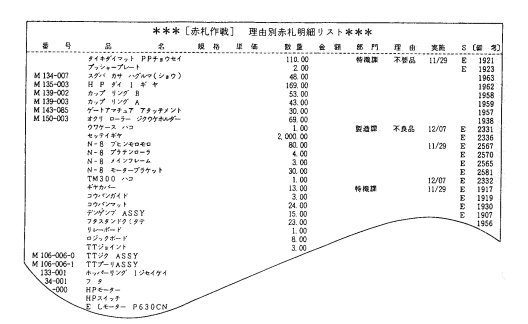

例としては、「赤札貼付一覧表」や「理由別赤札明細リスト」等があげられる。(図2、図3)

図2 赤札貼付一覧表の例

図3 理由別赤札明細リストの例

JIT生産とは徹底したムダ取りである。そこでまず、工場や事務所にはびこるムダを表面化させること、つまり目で見てわかるような取り組みが必要となってくる。

なかでも「目で見る整理」といわれるのが「赤札作戦」である。材料や部品、機械設備や治工具、さらに資料や文書等、業務に関わるあらゆる物を「要る物」「要らない物」に明確に区分けし、不要物がひと目でわかるように「赤札」を貼る。これらを次々に処分し、最終的には本当に要る物だけが残るようにする

関連用語: 赤札基準

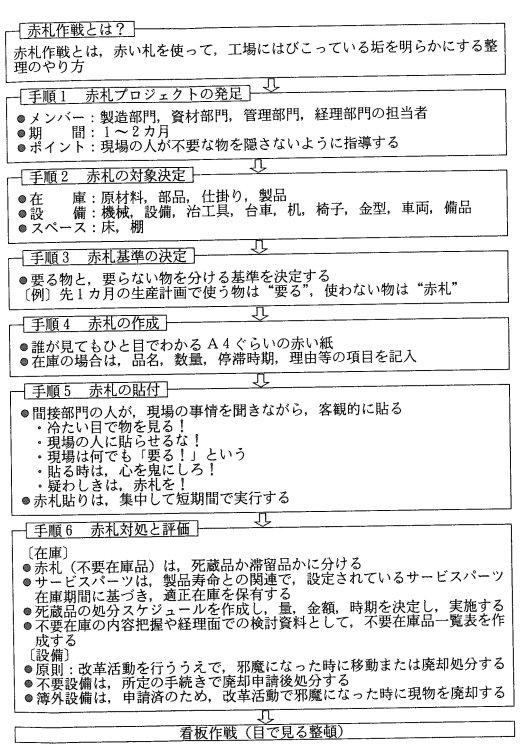

赤札作戦の最終目標は、身の回りから不要物(垢)を撤廃することである。その結果、工場の中には本当に「要る物」だけが残るわけである。また赤札作戦は全社的にかつ徹底して行わなくてはならない。手順は以下のとおり。

①赤札プロジェクトの発足

②赤札の対象決定

③赤札基準の決定

④赤札の作成

⑤赤札の貼付

⑥赤札対処と評価

これらがなされ、次のステップとしては「目で見る整頓」の看板作戦がある。(図4)

図4 赤札作戦の手順

赤札作戦は全社的に推進するうえで、その進行状況は常に把握されていなくてはならない。ゆえにその内容を書面化する必要がある。赤札作戦報告書は作戦結果を明記するもので、どんな品目に、どのくらい赤札が貼られ、何点が処分され、またそれにかかった費用等を、ひと目でわかるように一覧表にする。

赤札作戦の要★かなめ★はその最終的手順の対処と評価である。要らない物は即捨てるのがベスト。次に赤札が貼られた不要物をどのように処分するかを決める。この赤札対処が完了しなくては真の赤札作戦とはいえない。

対処方法は赤札対象物によって異なる。またその赤札の理由を把握することが肝心である。

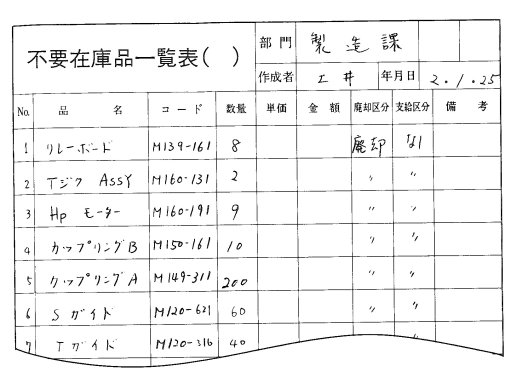

まず、赤札在庫。不要在庫品はその状態に応じてa不要品、b死蔵品、c滞留品、d端材(簿外)に分別する。そしてaとbは廃却処分、cは赤札置場へ、dは要・不要を再判断、とする。サービスパーツ等は製品寿命との関連でそのまま保有。なお廃却については処分スケジュールも作成する。また経理面での検討資料として「不要在庫品一覧表」をつくることが望ましい。(図5)

図5 ●記入例『5S指導マニュアル』、p.416より

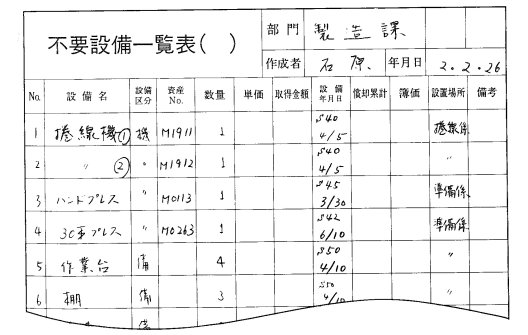

次に赤札設備。不要品は在庫同様、廃却処分するわけだが、その前段階として、まず生産活動の現場から移動させることが先決である。また固定されている大型設備等は、赤札置場へ移動するには、かえって費用がかかり、運搬のムダも生じる。移動すべき時期・廃却すべき時期を再検討し、一時的に「凍結」の赤札を貼っておく。なお不要設備においても、「不要設備一覧表」は管理の面でも必要である。(図6)

図6 ●記入例『5S指導マニュアル』、p.418より

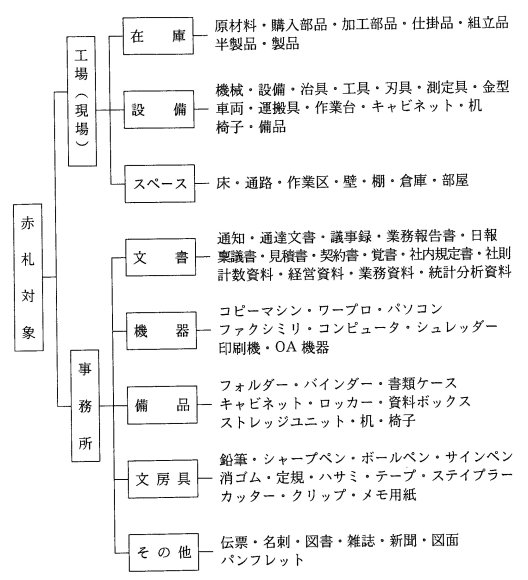

赤札作戦の目的は不要物の一掃。ゆえに日々の生産活動に「要らない物」すべてが赤札を貼る対象である。

製造部門では、原材料、加工部品、仕掛品、製品等の在庫、機械や治工具等の設備、さらには床等の作業スペースも対象となる。とくに、決められたロケーション以外、たとえば、通路の脇、棚の上もチェックすべきであろう。

事務部門であれば、文書類、OA機器、机や椅子、文房具、新聞・雑誌にいたるまで、微細に不要品を洗い出す。

1つのモレなく、徹底する姿勢が赤札作戦では重要である。(図7)

図7 赤札の対象

赤札作戦は全社総出で、実施すべきである。そのためには作戦の内容や目的を全社員に徹底的に浸透させる指導体制づくりが必要不可欠である。

最高責任者には社長か、製造担当役員、工場長等が就任し、以下赤札作戦本部長には生産部長、各セクションごとの責任者が支部長となり、トップダウン形式とする。

この体制を称して赤札プロジェクトという。

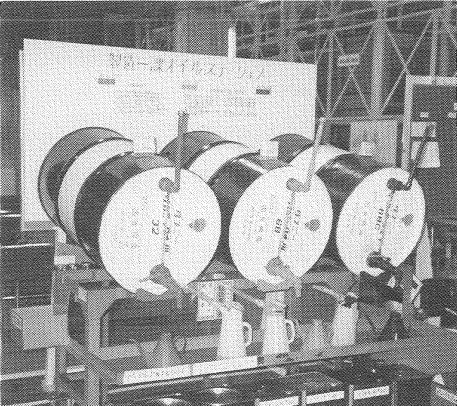

機械整備の"可動"率を維持するには、給油の作業は適切に行わなければならない。治工具・刃具・金型等と同様に、給油作業の道具も使いやすいように、間違えないように、ひと目でわかるよう「目で見る管理」にすることが大切である。

しかも給油は、工場のすべての機械に発生するうえに、油自体には識別する手立てが少なく使う道具も類似しているため、油の種類を区別するには、No.による表示より、「色別整頓」が適している。

まず、種類ごとに色を割り当てる。その油を入れて運び給油する道具、給油する機械設備にいたるまで、色表示をする。オイル缶、小出し缶、給油具、給油口(給油箇所)そして給油かんばん等、どの容器に入っていても色で油の種類が識別できる。(写真1)

写真1 油の整頓

関連用語: 給油

工具を使い終えて手を離すと、同時に整頓も完了することをいう。基本原理は、八百屋や魚屋で見かける金銭カゴ。天井から釣銭の入ったカゴをゴムで吊るし、客から金を受け取るとカゴを引き寄せ、中に金を入れ釣銭を取り、手を離す。するとカゴは元の位置に自然に戻る。"元の場所に戻す"という動作と神経が省ける、戻しゼロの整頓方法といえる。

この戻さなくてよい整頓は組立工場でよく見かけられる。自動車の部品組立工具はほとんど上から吊るしてあるし、家電や電子機器メーカーの電気ドライバーもその例である。

一般に使用工具を使用点にもっとも近い位置に、"バランサー"等を用いて吊る方法がとられる。

関連用語: 無意識原位置復帰

いくら5Sを実践するといっても、時間をかければよい結果が生まれるものでもない。生産活動を続けながらの改革ではなおさらのこと、その手際の良し悪しが決め手となる。たとえば、2時間単位で清掃チェックをする場合に30分も1時間もかけて行うようでは、かえって生産に支障をきたす。要はいかに短時間の5Sを習慣化させるか。その1つに「5分間5S」の考え方があり「1分1S運動」と称している。

関連用語: 5分間5S

工場のスペースを通路と作業区に分ける際、まず安全性を考慮しなければならない。とくに重工業では重要な事項である。ゆえにその区画線は、事故から命を守る役割を果たし、"命線"とも呼ばれる。そのため区画線は直線ではっきりと目立つように引かれる。「命線は踏まない、横切らない運動」の安全指導も必要である。

関連用語: 区画線

目で見る整頓方法の1つ。表示看板がNo.や文字で識別できるのに対し、その看板や置場・ライン工程、機械設備・治工具まで、生産作業上関連する物すべてを色分けすることで、物の流れ、管理の単位がひと目でわかるようにする。

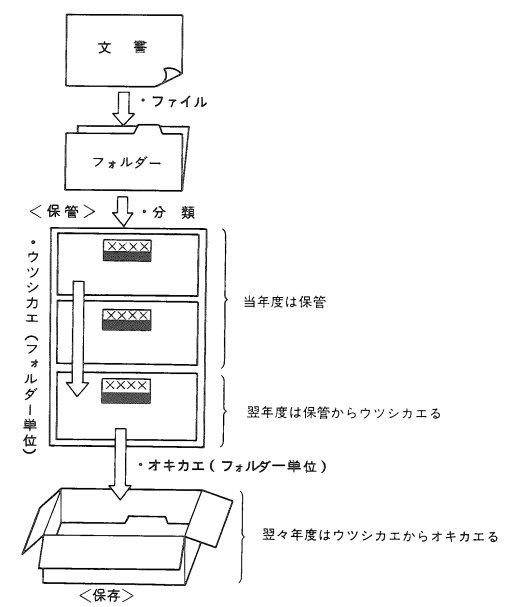

文書整頓の1つで、1年を経過した保管文書を利用活性度の高い上段の引き出しから活性度の低い下段に移動させることをいう。

その際、不要文書は廃棄することはいうまでもない。

関連用語: オキカエ

必要文書類の管理の仕方には「保管」と「保存」の2とおりがある。保管文書とは現在の業務に使用中のもので、保存文書は業務に直接関係ないが参考資料として主に用いられる。そして随時行われる文書整理の際、あらかじめ決められた選別基準(その時点での使用頻度・保管期限等)によって、保管文書から保存文書に分類し直すことを「オキカエ」という。

オキカエは次の点がポイントとなる。

①保管場所と保存場所が別である

②保存文書の所在と中身が明確

③保存年限があらかじめ決まっている

④保存箱に文書内容、期限、担当を明記

⑤保存のルールを守る

関連用語: ウツシカエ

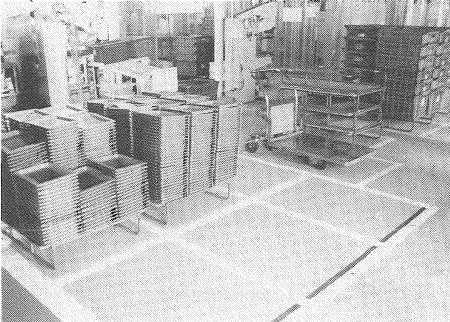

物の置き場所を明示かつ区分けするために引く。

在庫品や治工具類等の置場における品目別の区分け、棚の定位置、台車置場、仕掛品置場等のほか、作業台の上にも線引きする。

一方これらの置場線は、改革・改善によって変わる可能性もあるので、アクリル板等の長持ちするものより、はがしやすいテーピングが適している。(写真3)

写真3 置場線

関連用語: ペンキ作戦

材料・部品置場では、一般的に納入(投入)され現場で使う分が取り出される、"投入""取り出し"という2つの物の流れがある。この"取り出し"やすさを考慮した物の置き方に「製品別方式」があり、置場を生産ラインで使われる形と同じにすることから別名「置場のライン化」と呼ばれる。

製品単位に区分、棚等を配置、必要部品もまとめて整頓するので、現場への部品供給がスムーズになる。ただし、同一の物でも分散して置かれるため、発注や納入が比較的難しい。

また"投入"に力点を置き、物の機能・種類ごとに整頓する「機能別方式」がある。これは逆に発注や納入は集中管理しやすいが、部品供給には"探す"というムダな動きが生じる。

関連用語: 製品別置き方

改革活動の実績を、改革前・改革後の比較写真や図等を用いて、ひと目で内容が理解できるようにまとめた表のこと。提示項目としては次のものがあげられる。(図12)

図12 ●記入例『5S指導マニュアル』、p.398より

①改革前の現場状況を表す写真・図

②改革後の現場状況を表す写真・図(ただし写真は改革前と同じ位置から撮る"定点撮影"が原則)

③改革前の問題点

④改革点

⑤改革にかかった費用

⑥改革効果

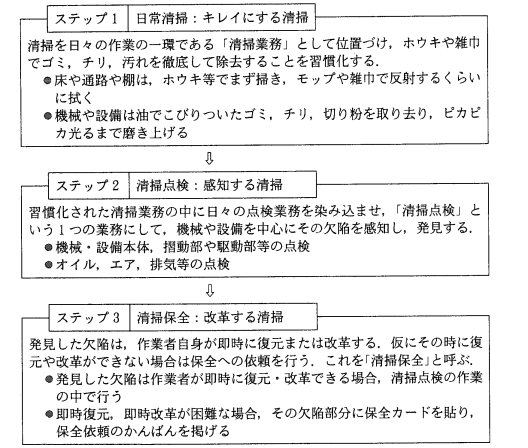

清掃は機械設備の故障を未然に防ぐためにも欠かせない作業で、そういった安全・保全活動とは切ってもきれない関係にある。ゆえに日常的にも単に「キレイにする清掃」だけでなく、点検業務と組み合わせた"清掃点検"を行うことが望ましい。機械設備の何らかの異常を感知する仕組みにしていくことから、「感知する清掃」と呼ぶ。(図19)

①モーターに「ウォーン、ウォーン」という唸り音がし出した

②回転部に「カリーン、カリーン」という金切り音がし出した

③回転部に「ガク、ガク」という異常回転音がし出した

④プーリー部分で「パタ、パタ」というベルト音がし出した

⑤モーター部や制御盤などからキナくさい臭いがし出した

⑥いつも臭いのない職場に、洗浄液の「ツーン」という臭いがし出した

⑦回転部や摺動部から、コゲくさい臭いと煙が出始めた

⑧機械や設備本体に手で触れると「ブルブル」といつもより大きな振動を感じた

⑨機械や設備の振動の周期に、いつもと違う「ガタ、ガタ」という振動音が入り始めた

図19 感知の内容

点検は保全係だけの仕事ではない。作業者は、作業者自身が使っている機械設備のことを一番把握しているはずだし、またそうでなくてはならない。作業の一環として常に点検を念頭においておくべきである。まず、人の五感を働かせて異常を察知することから始める。機械の発する音、臭い、振動、錆、カビ、変色…。「おかしい!」と感じることが大切であり、これを「感知する点検」という。

物を表示するための道具であり、5Sの看板作戦では、"どこに(場所表示)、何が(品目表示)、いくつ(量表示)"あるか、誰が見てもひと目でわかるように、物の置き方を標準化し、置場を整頓するために用いられる。むろん、生産活動に"要る物"が、その対象であり、もっとも効率よく"決められた場所に(定位)、決められた物を(定品)、決められた量だけ(定量)"の3定が原則となる。

看板の種類には、所表示・番地表示等の置場看板と棚品目表示・物品目表示、最大・最小量表示等があげられる。

またこの看板は"漢字"で書き、"ひらがな"の「かんばん」と区別する。「立て看板」「表示看板」「3定看板」とも呼ばれる。(写真5)

写真5 看板

生産活動に必要な物は"探しやすく使いやすい"ように置かれていなくてはならない。そこで誰でもひと目でわかるように物に表示をする。それが「看板」であり、看板作戦とは物を"どこに(場所)、何が(品目)、いくつ(量)"あるかわかるようにすることをいう。5Sの「整頓」の代表である。

これは物の表示や置き方であると同時に、問題や異常もすぐわかる「目で見る管理」となり、いい換えれば「目で見る整頓」として位置づけられる。通常、「目で見る整理」の赤札作戦と対で行う。

またこの看板は"漢字"で書き、"ひらがな"のかんばんと区別する。「立て看板」とか、「表示看板」それに「3定看板」等とも呼ばれる。

作戦の手順は次のとおり。

①置場の決定...機械のレイアウトや物の流し方を基準に、物の置場を決める。使用頻度の高い物はラインの近くに配置する

②置場の整備...不要品を処分したり、荷姿・置き方の工夫、出し入れの仕組み作りなど、物の活性度が高まるように置場を作り変える

③場所の表示...物が"どこに"置いてあるか表示するための看板をつける。「所番地表示」「置場看板」等

④品目の表示..."何を"置くか、置く物と置く場所に品目表示の看板をつける。「物品目表示」「棚品目表示」等

⑤量の表示..."いくつ"置くか制限し表示する。「最大量表示」「最小量表示」等

⑥整頓の習慣化...整頓が乱れないようにする。「戻しやすさを考慮した整頓」「徹底した躾づくり」「5S全体の習慣化」

なかでも看板作戦の最大のポイントは、生産の効率をふまえた「決められた場所に(定位置)、決められた物を(定品目)、決められた量だけ(定量)」の3定を守ることである。

機械設備も在庫と同様、赤札(不要品)の対象となる。ただし、機械設備の整理については赤札作戦上次の点に注意しなければならない。

まず赤札設備は生産活動以外の場所に移動させることが先決。しかし大型機械や固定化されている機械等は移動するにもかえって余分な費用がかかってしまう。この場合、現場改革上支障をきたさないかぎり、暫定的に「凍結」マークを貼付しておき、廃棄・改造等の、対処の再検討をする。小型機械や作業台に関しては、キャスターをつけて移動の活性化を図るなどの改善策を練る。また「不要設備一覧表」をつくり管理することも必要である。

刃具や工具の置場設定の1つに、これら道具を機械単位に分散して置く方法で「分散置場」があるが、これは比較的使用頻度が高く、機械の専用刃具・工具であることから「機械持ち」と呼ばれる。

関連用語: 分散置場

部品や工具の置き方の1形態。ほかに製品別置き方(ライン化)がある。機能別置き方とは、たとえば工具であれば、それらを機能別に分け、同一、もしくは類似の機能をもつ工具をグループ化しておく。この置き方では、工具の取り出し、戻しが集中管理できるので比較的やさしいが、段取り替え等のために工具を集めようとすると置場の中を探すことになる。従って、この置き方は個別生産に向いている。

関連用語: 製品別置き方

多品種化は時代の流れ。その多品種化に対応するには、量をこなすラインと、品種を造り込むラインとを完全に分けて、より細かなライン化対応が要求される。そのためにはP-Q分析や工程経路図でライン化構想をし、設備のライン化を徹底する。たとえば、組立ラインでは混載1個供給やマーシャリングといった部品供給を採用し、作業方法はバトンタッチ方式にする。また加工ラインでは、品種の切り替えを意識しないくらいの一発段取り、つまり段取り替えゼロが決め手となる。

完成された3S、すなわち"清潔"の究極レベルをいう。

不要な物を捨てて整理する、乱れた物を元に戻して整頓する、汚れた所を清掃する、という習慣的考え方(3Sの習慣化)は、あくまで"事後対策"である。そこから一歩踏み込んで、「なぜ捨てるのか」「なぜ乱れるのか」「なぜ掃除するのか」という単純な疑問から、"真因の追求"をし、問題の根元を絶ち、二度と発生しないような"予防"をする。たとえば、不要品が発生しない・戻さなくてよい・汚れない仕組みを取り入れる。いい換えれば「捨てない整理・乱れない整頓・汚れない清掃」に変えることである。

5Sは整理・整頓・清掃・清潔・躾の五拍子が揃ってはじめて効力をもつ。ただし清潔は整理・整頓・清掃の3Sを維持するための概念であり、躾は整理・整頓・清掃・清潔の4Sの習慣化を意図する。よって3Sの取り組み方が5Sの実現の鍵といえる。

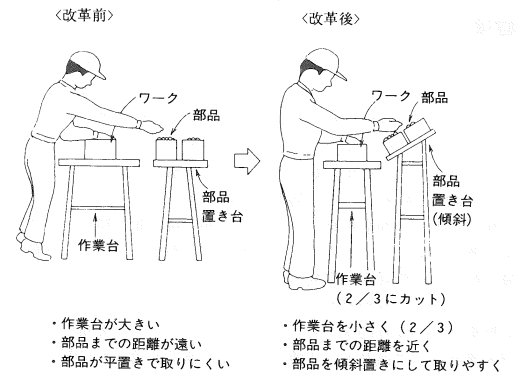

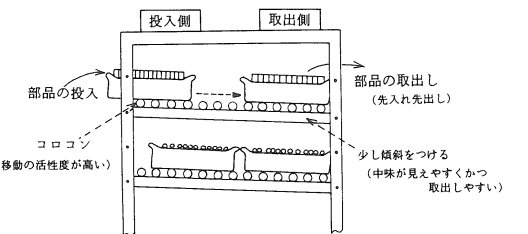

棚や台に"傾斜"をつけて物を置く方法をいう。通常、作業する側・取り出し側を下げる形となり、FIFOや使用点近接化が実現できる。また物が取りやすい仕組みであるため、ムリ・ムダな動作を省く作業改革となる。(図27)

図27 部品の取り出しの改革

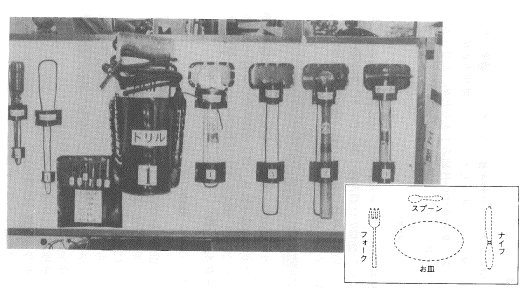

目で見る整頓の1つで、とりわけ治工具の整頓方法として用いられる。治工具の整頓の仕組みは"戻しやすさ"が決め手。ひと目で瞬時に戻す位置を確認できるように、治工具の"形の跡"を保管場所に描きその位置を印す。(図28)

図28 形跡整頓

関連用語: 治工具の整頓

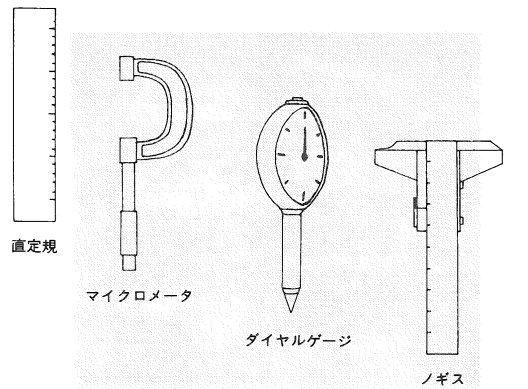

直定規、マイクロメータ、ダイヤルゲージ、ノギス等の計測具は狂いのない精度が要求される。ゴミや汚れがつかないような保管と防錆が必須である。例としてはゴムシートによる保管があげられる。(写真8、図29)

写真8 計測具の保管(ゴムシート保管)

図29 計測具の種類

5Sの躾とは、「決められたことを、いつも正しく守る習慣づけ」と定義される。これは単に「ルールを正しく守ること」を強制するのではなく、現場の主体性をいかに引き出すかという「伸ばす躾づくり」を基本とする。

また躾は「叱る」ことでもあり、「伸ばす躾」のためにはその「うまい叱り方」を心がけなくてはならない。

ここでは逆に「下手な叱り方」すなわち「現場をダメにする12の言葉」を以下に示す。

①「オレの言うことが聞けないのか」→思考力を無くす言葉

②「お前たちには、無理だよ」→変革を妨げる言葉

③「失敗は許されん」→挑戦意欲を取り去る言葉

④「よけいなことをするな」→存在価値を破壊する言葉

⑤「これだけは覚えておけ」→自由な発想を奪う言葉

⑥「今度、間違えたらクビだぞ」→向上心を止める言葉

⑦「そんなことだから...なんだ」→後悔している心に反発を起こさせる言葉

⑧「そんなことは常識だよ」→たえず周囲ばかりを気にさせる言葉

⑨「部長が、そうは言ったって...」→混乱を招く言葉

⑩「そんなことは、お前に関係ない」→自主性を疎外する言葉

⑪「何が言いたいんだ」→話の腰を折る言葉

⑫「この失敗は誰が責任をとるんだ」→失敗した人をたたきのめす言葉

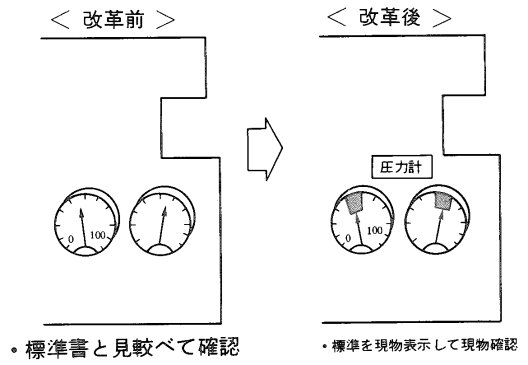

現物の見本を表示し、材料・部品、作業等の良否を確認する際の目安とする。ひと目で識別可能で、作業効率も上がる。

たとえば、圧力計のOKマークや不良の現品をさらしたさらし首等がある。(図30)

図30 標準書確認から現物表示確認への改革

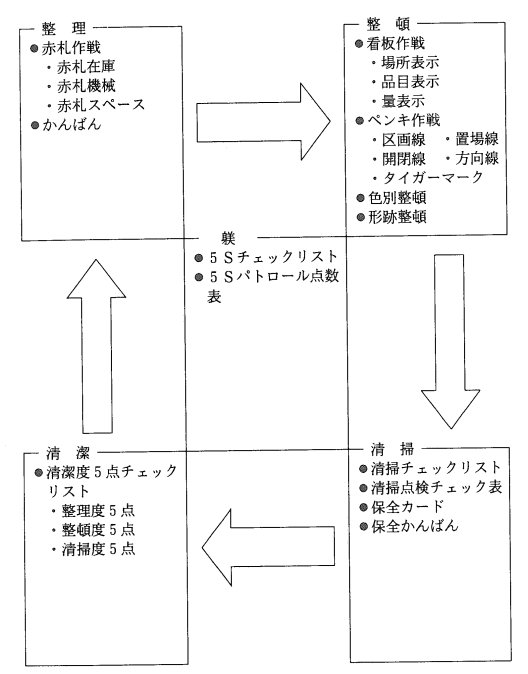

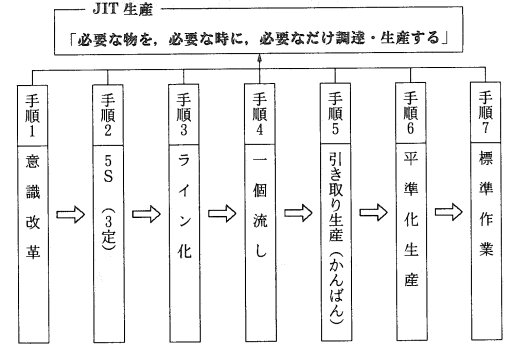

JIT生産を目指す現場改革の基礎となる活動。

整理・整頓・清掃・清潔・躾の5つの機能からなる。これらの頭文字がすべてSであることから総称して5Sと呼ぶ。多品種化、品質向上、原価低減、納期厳守、安全性向上、可動率向上等の生産の謳い文句はすべて5Sを徹底することから始まる。

なかでも整理・整頓は基礎の基礎であり、赤札作戦・看板作戦など一対で行い、根本から現場を整え直すことをいう。

清掃は日常の掃除を徹底するという改革以前の問題である。

一方、清潔は整理・整頓・清掃の3Sを維持するためのレベルを表し、躾はその4Sの習慣づけを意味する。

また5Sは効率的な生産の体制づくりであると同時に、問題・異常がすぐ認識できる仕組みをもつことが必要で「目で見る5S」でなくてはならない。(図34)

図34 目で見る5S

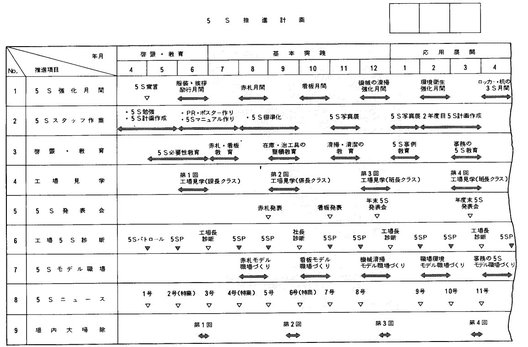

5Sの具体的施策を実際に現場で取り組むこと。「5S作戦」とも呼ぶ。「5Sセミナー」「5S見学会」「5Sコンテスト」等を開催したり、5S月間を設定するなどして、全員参加の気運を高める。そのためには綿密な5S推進計画を立てる必要がある。(図36)

図36 5S推進計画

関連用語: 5S運動宣言

全社員に対して5S運動の開始を宣言すること。

文書での通達も可能だが、社長の情熱を伝えるためにも、月例会等、社員全員が揃った時に直接話すほうがよい。会社の現状、将来の展望、そして今なぜ5S運動を決行する必要があるのか、社員のヤル気を引き出すうえでも、社長の生きた言葉が望まれる。全員が集まりにくい場合は、幹部会で宣言、それをVTRに撮り各工場や営業所ごとに見る方法もある。

関連用語: 5S運動

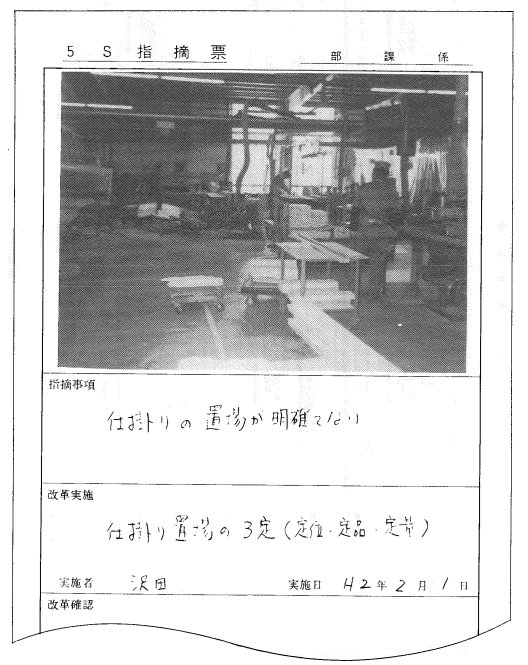

5Sの改革ポイントを指摘した表。5Sパトロール隊等の巡視によって発見された問題点の内容と、その改革案を記入し、定点撮影した現場の証拠写真を貼付して掲示する。なお写真は5Sの効果が目で見て比較できるように、改革前・改革後の両方を貼る。(図37)

図37 ●記入例『5S指導マニュアル』、p.394より

関連用語: 5S指摘表

5Sに限らず、改革とは強制するのではなく、自らが十分に理解したうえで自主的に行わなくては、真の5Sはなしえない。

なぜ5Sなのか。その重要性を認識させ、具体的には何をやるのか、社内啓蒙・教育することが必要である。たとえば、次のような方法がある。

①標語...全従業員から5Sについての標語を募集しこれを掲示したり社内報に載せたりする

②ポスター...社内掲示用のポスターを作成、食堂、会議室、そして各職場の目につく所に貼る

③社内報...5Sに関する内容を積極的に掲載する

④5Sニュース...事務局が中心となって5Sニュースや5S新聞を発行する

⑤外部講師の教育...とくに社長・役員・幹部・職長クラスが、5S運動のリーダーたるべく講習を受ける

⑥VTR・書籍...5SについてのVTRや書籍を購入し、回覧する

⑦朝礼・夕礼での5S1分教育...職長クラスが受けた教育内容を1つひとつのコメントにして、毎日の朝礼・夕礼時に1分間にまとめて伝える

またこれらは5Sを習慣化する"躾づくり"ともとらえられる。

5Sの最終的な目的は習慣化、つまり日常の業務の中に組み込むことであるが、手始めにはまず、ある一定の集中期間を設定して、全社的に徹底した導入をすることが望ましい。一般的には1ヵ月を単位に計画を立てる。これを「5S月間」という。

1年のうち2~4回ぐらいの目安で設定。月間中は「5Sチェックリスト」等を基準に、毎週、工場全体の5Sの度合いを検証する。また各職場別にも行い月末にその結果を発表したり、「5Sセミナー」「5S見学会」「5Sコンテスト」等もその間に開催する。

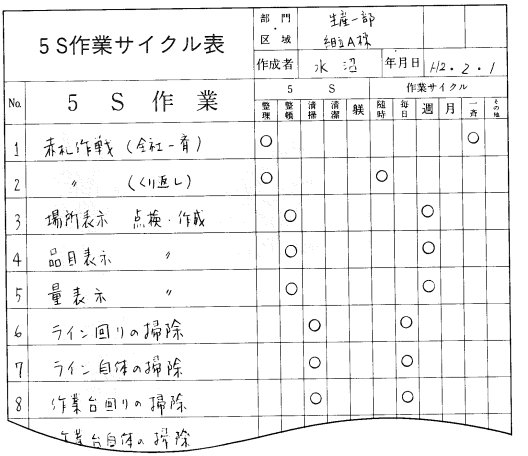

5Sの各作業を具体的に項目化し、それぞれをいかなる"サイクル"で実施するか、たとえば随時・毎日・毎週・毎月等の期間があり、それを表に記したものをいう。また、この実施サイクルごとに作業を分類して「5Sチェック表」を作成する。(図39)

図39 ●記入例『5S指導マニュアル』、p.384より

百聞は一見にしかず。「目で見る5S」もしかり。5Sの進捗度合い、乱れ等を知る道具として、写真はもっともわかりやすく説得力がある。指摘表からチェックリスト、社内報にいたるまで、5S啓蒙には欠かせない。(写真9)

写真9 5S写真

関連用語: 5S写真展

5Sは自分の作業現場はもちろん、工場全体にいきわたらなくてはならない。また5Sは推進チームだけの仕事ではなく、職場の1人ひとりが実践していくものである。そこで全社的に責任を共有する意味から、毎日、個々に5Sの担当区域を定め、「当番制」とする。この日程を組んだものを「5Sスケジュール」という。

5Sを推進・維持するために、特別に編成されたスタッフのこと。広義では、5Sを通して現場改革に関わる人々すべてを意味し、全員がスタッフということになるが、通常は「5S推進チーム」や「5S企画室」のメンバーのことをいう。

5S運動の指導的存在で、推進計画を作成し、改革の先頭に立つ。もちろん、そのリーダーにはトップが就任する。

関連用語: 5S推進チーム

改革には抵抗はつきもの。なかでもよく聞かれる言葉には次の12項目があげられる。

抵抗1「いまさら整理・整頓なんて」

抵抗2「5S運動の委員長を、社長のオレがやるのか」

抵抗3「どうせすぐに汚くなるんだから」

抵抗4「整理・整頓なんかしたって、生産高が上がるわけではない」

抵抗5「そんなつまらないことで、とやかく言うのはどうも」

抵抗6「整理・整頓なんて、すでにできている」

抵抗7「これだけ書類が散らかっていても、オレにはわかるんだから」

抵抗8「そんなものは、20年も前にやったよ」

抵抗9「5Sや改善は現場の問題だ」

抵抗10「忙しくて、整理や清掃をやっているヒマがない」

抵抗11「お前に命令されてやるのはイヤだ」

抵抗12「いーじゃないか、儲かってるんだから。オレの好きなようにやらせてくれよ」

これらを現場に掲示し、5S抵抗を一掃するための道具とする。

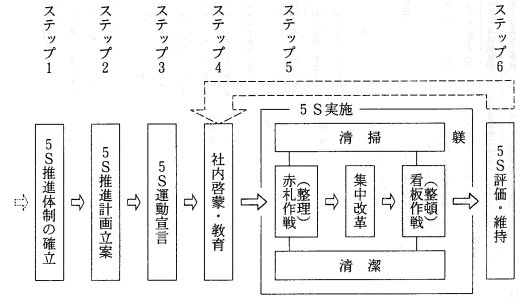

5Sは現場改革の基礎であるから、トップ自らが立ち上がり全社的に推進しなければならない。導入の手順は以下に示すとおりである。

ステップ1

5S推進体制の確立

5Sの組織づくりから、トップは当然その最高責任者となる。

ステップ2

5S推進計画立案

導入は集中期間を設定、1ヵ月・1年ごとのスケジュールを立てる。

ステップ3

5S運動宣言

トップが5S運動の推進を社員全員に宣言。

ステップ4

社内啓蒙・教育

自発的5Sをうながすための躾。

ステップ5

5S実施

具体的施策の実行。

ステップ6

5S評価・維持

崩れない5Sを徹底。

またステップ4~6はよりレベル・アップするため、繰り返し行われる。啓蒙・教育→5S実施→5S評価→高い目標→啓蒙・教育→5S実施→5S評価...。(図43)

図43 5S導入手順

5S運動を啓蒙するための手段の1つで、いわゆる社内マスコミ。各職場の5S状況やテーマを「ニュース」としてとらえ発表する。コラム風に記述したり漫画で描いたり…。月1~2回発行し朝礼時に配り、「朝礼・夕礼1分5S」の素材に取り上げたりする。

5Sは導入期間だけ実施するものではなく、日々習慣化し、一連の業務の中で自然に5Sが実現されていることが大切である。このように生産の流れの中に組み込むことを「5Sの流れ化」とか「5Sのライン化」等という。

5Sは持続し日常業務の習慣となってはじめて効を奏す。そこで常に5Sが“乱れない・崩れない”ように監視することが必要となる。これが5Sパトロールであり、「5Sパトロール隊」がその任務を担う。定期的に現場を巡回、「5Sチェックリスト」等を用いて、5Sの進捗状況を視察する。また“即時改革”をモットーに改革策も指導することが大切である。

5S理論をわかりやすく平易な言葉で表した標語。5S推進ツールの1つである。一般には社内から募集して「5Sポスター」「5Sステッカー」「5Sミニ標語板」等に記して掲示する。"覚えやすさ・言いやすさ"がポイントで、俳句や短歌形式が用いられる。

関連用語: 5Sミニ標語板

5S評価の一環で、取り組みへの主体性を"躾ける"ためにも、職場ごとに競争意識をもたせることを目的とする。

5Sパトロールの際、チェックした各職場の評価にランクづけをし、優秀な実績をあげている職場には何らかの表彰をする。そして、そうでない職場とはっきり区別することが必要である。「5Sコンテスト」をあわせて行う。

関連用語: 5Sコンテスト

5Sの定義およびその内容をまとめたマニュアル本。常時「5Sとは何か」を認識し、即実践に役立てるためにも、携帯できるポケットサイズにしてある。朝礼・夕礼時の「1分間5S勉強会」の教科書としたり、現場で疑問がわいた時、実際の5Sをチェックする時の指針書として使う。(図45)

図45 5Sポケットマニュアル

5Sの標語や月ごとの5Sテーマ等を表したポスターで、1年に1~2回作成し、各職場ごとに掲示する。5S運動を推進するという、会社の社内広告ともいえる。(写真13)

写真13 5Sポスター

5S改革を進める過程で、その指示を与える道具として、5Sマップに仕組みを取り入れることを意味する。

たとえば、5S区域と各担当者名を記し、業務・責任の所在を明確にする。また5Sマップにはあらかじめ、注意点がメモできる「5S改革きっぷ」を備えつけておく。そして5Sパトロール等の職場巡視時ほか、通りすがりに、何か気がついたことがあれば「きっぷ」に記入し、改革すべき場所のマップにこれを貼り付け、改革を確認したら「きっぷ」を外す。

5Sの「目で見る管理」として、もっともポピュラーといえるのは「掲示板」である。5Sチェックリスト等のデータ表から、5S写真、5Sポスター、5Sマップ等、5S意識の向上にはこれらの掲示は有効である。

そもそも"掲示する"とは、人の目につくところに、知らせることがらを書いたものを貼り出すこと。またその"知らせる"効果を高めることは「5S掲示板」の目的・使命であり、貼る場所・貼り方には工夫が必要である。

「5Sミニ掲示板」の利点は、名のとおりサイズが小さいこと。場所をとらないため、どこにでも貼れる。一方内容も限られるが、"多くを語る"大掲示板より、印象に残りやすい。しかし誰でも必ず目にする所に貼ることが大切である(トイレ、ロッカー等)。(写真14)

写真14 5Sミニ掲示板

関連用語: 5Sミニ標語板

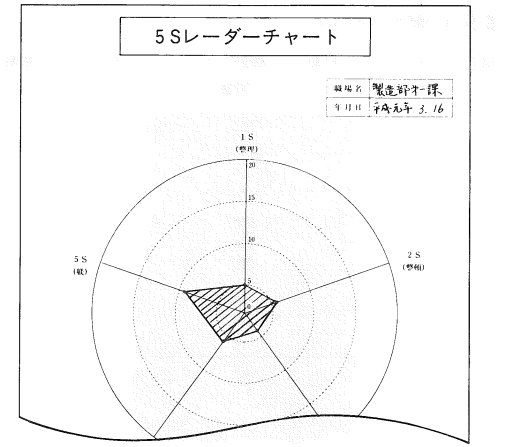

5Sチェックリストの採点結果をもとに、整理・整頓・清掃・清潔・躾の項目にレーダーチャートに記す。(図47)

図47 ●記入例『5S指導マニュアル』、p.390より

5Sは一時的なものではなく、その状態を維持してはじめて改革といえる。5Sを定着させるには、全社体制で実行することが基本である。以下にあげる8つの項目がポイントとなる。

コツ1 社長が責任者...部課に任せきりにしない

コツ2 会社でオーソライズ...インフォーマルな5Sは広まらない

コツ3 全員実行の推進...ごく一部の人たちだけにしない

コツ4 主旨の徹底...主旨や説明を十分に行う

コツ5 やり方を根気よく...めんどうくさがらずに丁寧に

コツ6 赤札・看板は一気にやりきる...グズグズ・ダラダラのグズダラはヤル気をなくす

コツ7 社長自らが5S巡視...現場の責任者を叱れ

コツ8 5Sは生き残りのかけ橋...5Sのない改革はない

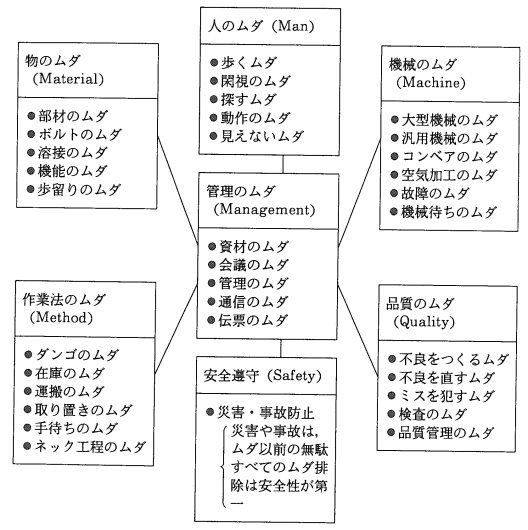

ムダはさまざまな形態をなす。それを生産活動に関わる7つの要素から分類する。その7つとは、人(Man)、物(Material)、機械(Machine)、作業方法(Method)、および管理(Management)、の5Mと、品質(Quality)の1Q、安全(Safety)を意味する1Sを指す。これを称して「5MQSのムダ」という。(図48)

図48 5MQSのムダ

7ゼロ生産におけるゼロ・ベース発想法の1概念。

生産活動では人・機械・物の流れが相関関係にあり、機械設備の故障は全体の流れを止め、致命傷となる。そこで生産保全の考え方として提唱されるのが「故障ゼロ」である。機械設備の故障をなくし、最終的には顧客の要求量に対して稼働率・可動率100%とすることを目的とする。近年のロボット化・FA化・CIM化により、TPMとあわせて注目されている。

故障のゼロ・ベースとは機械が故障してから対処する"事後保全"ではなく、機械の故障を未然に防ぐ"予防保全"が基本。また故障の原因は機械設備の"劣化"であり、この劣化の早期発見「感知する点検」が鍵となる。そのためには次のような取り組みが必要である。

●目で見る管理

●日常の清掃点検業務「感知する清掃・点検」

●MP(保全予防)・PM(予防保全)・CM(改良保全)

●自主保全・自主管理

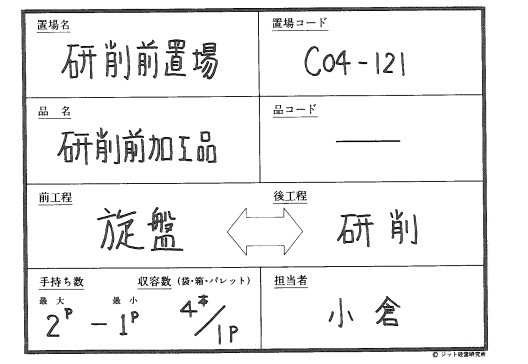

看板作戦は在庫品の整頓に終始するといっても過言ではない。材料や部品、仕掛品等の在庫について"どこに(定位)、何が(定品)、いくつ(定量)"あるか、わかりやすく表示することは生産効率を上げることにもつながり、また在庫・運搬・停滞等のムダを撤廃するためにもこの看板は不可欠である。

在庫品の看板といった場合、在庫品の3定を維持するための手段としての看板と、在庫品置場を明らかにする表示看板とがある。前者は通常、看板作戦による場所表示、品目表示、量表示のそれぞれの看板を指し、後者はその場所表示の1形態で、「置場看板」とも呼ばれる。と同時に、在庫品は機械設備やスペースと違って工程間を移動するため、そのルートも記される。記入項目は以下のとおり。

①置場名、②置場コード(①と②は看板作戦の場所表示による)、③品名、④品コード(③と④は看板作戦の品目表示による)、⑤前工程、⑥後工程、⑦手持ちの最大・最小数量、⑧置場の収容数量、⑨担当者。(図55)

図55 ●記入例『5S指導マニュアル』、p.428より

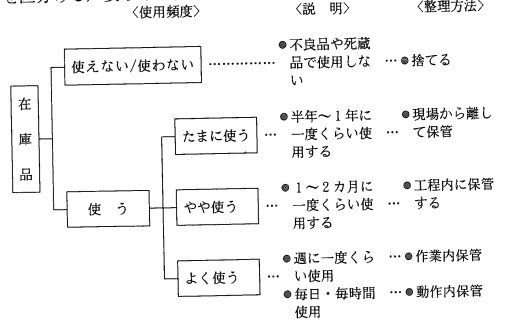

JIT生産では「在庫ゼロ」を提唱しており、改革はまず既存の在庫を整理することから始まる。整理とは「要る物と要らない物を区分けし、要らない物を捨てる」ことだが、その区分けには尺度が必要で、在庫整理では以下のことがポイントとなる。(図56)

●「使えない/使わない」...不良品・死蔵品→捨てる

●「使う」...使用頻度によってさらに区分けできる

①「たまに使う」

半年から1年ぐらいの割で使う季節製品の部品や特注部品。"長期滞留品"と呼ぶ。→現場から離して保管

②「やや使う」

1~2ヵ月の割で使用するもので、高額部品等がこれにあたる。→工程内の一角に保管

③「よく使う」

週一度使用。→機械や作業区域内保管

毎日・毎時間使用。→作業"動作"内保管

関連用語: 赤札在庫

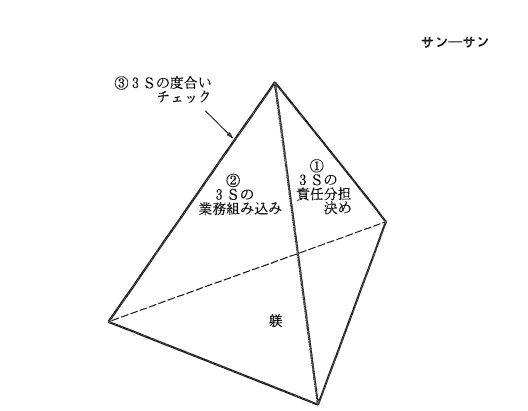

文字どおり整理・整頓・清掃の習慣化であり、"3Sを維持していく"過程の1段階で、「清潔」の初級段階ととらえる。たとえば、不要な物が増え始めたから整理をし直す、物の置き方が乱れてきたから整頓をし直す、床や機械が汚れたから清掃をする、等3Sの崩れを直すことを意味する。他の「清潔」の段階としては、改革前の状態を指す「無3S」、問題の"真因の追求"をする「崩れない3S」がある。

また「3Sの習慣化」の"躾づくり"の方策として、次のものがあげられる。(図60)

図60 3S習慣化の3つの方策

●3Sの責任分担決め...誰が、どの区域を担当し、何を、いつ、やるのかを決める。5Sマップ等が有効

●3Sのライン化...日常の業務過程に組み込む

●3Sの度合いチェック...いわゆる3S評価

関連用語: 崩れない3S

人を"躾★しつけ★る"には"叱る"ことが重要な行為となる。この場合の"叱る"は、感情的に"怒る"ことでも"怒鳴る"ことでもない。あくまで理性的に、相手の能力を引き出し、伸ばすことを目的とする。

"上手い叱り方"とは次の点がポイントとなる。

●情をもって...現場はトップや管理者(叱り手)の意識を映し出す"鏡"。現場の乱れは自分の責任と考える

●その場で...現場の乱れはその場で即叱る「3現3即主義」

●職長を...各作業者でなく、現場責任者を叱り、連帯責任をもたせると同時に、問題は"しくみ"にあることを認識させる

関連用語: 躾

治工具類の"乱れない整頓"を追求していくと"使わない整頓"にいきつく。整頓すべき物がなければ当然"乱れ"は生じない。この治工具除去対策には、次の方法がある。

①用具の共通化→治工具数を減らす

②用具の代替化→治工具機能を他に転化

③手段の代替化→手段そのものを代替

関連用語: 使わない整頓

複数ある治具や工具をひとつに共通化させて、治工具の数を減らすこと。たとえば、従来、3つの違ったネジを、それぞれ別のエアドライバーで締めていたとするなら、ネジを同一にすることでドライバーも1本ですむようになる。もちろん、こうした場合、設計段階における部品の共通化が決め手となる。

関連用語: 用具の共通化

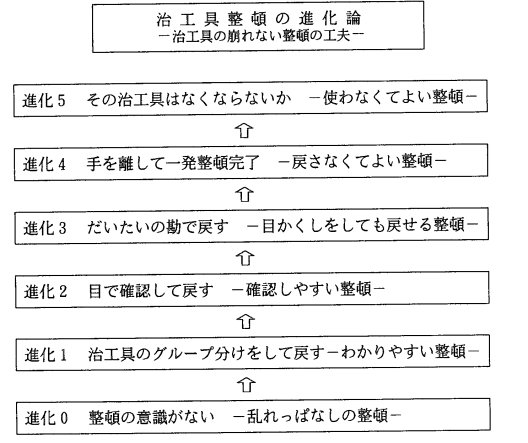

治工具や刃具、あるいは金型等は、材料・部品等と異なった性格をもっている。つまり、それらは使い終わったら、再び戻ってくること。そこで治工具類の整頓の乱れを質すには、まず、その仕組みの中に、戻しやすさを工夫すること。その点を考慮すれば、おそらく乱れは半減するはずである。

治工具の整頓には、"崩れにくさ"という面からみて、いくつかの段階がある。これを「治工具整頓の進化論」と称している。(図63)

図63 治工具整頓の進化論

関連用語: 形跡整頓

製品の生産中止や設計変更等により、二度と使われなくなった品目とか、保管状況が悪いため腐食し、本来の機能を失った物を指し、"使えない・使わない"不要在庫品であり、一般に「デッドストック」と呼ばれる。

死蔵化を防ぐためには、計画的な生産管理はもちろんのこと、常に在庫整理を行い、即対処することが大切である。

なお、長期間使われていないが機能的には異常なく、季節製品・特注部品・サービス部品等として保管されている滞留品(スリーピングストック)とは区別する。

関連用語: 滞留品

「決められたことを、いつも正しく守る習慣づけ」と定義され、"身"を"美"しくと書く字のごとく、企業革新の基盤をも意味する。また人の意識改革に根ざすものであるから、5Sの中でも核となり、ほかの4Sは「躾」が伴わなければなしえないし、さらには企業の発展も望めない。

躾づくりを支える5つの方策を次に示す。

①目で見る5S...5Sにおいて、正常・異常な状況を誰が見てもひと目でわかるようにするための管理法

②叱る...問題・異常の原因は"躾の無さ"とし責める。その際、現場を育て能力を最大に引き出す"叱り手"と"叱り方"であることが重要となる

「情をもって、その場で、職長を叱る」

③躾をつくる15の教え...躾を習慣化するルールであり、叱る行為の規範となる

④全社的推進...トップ自らが先頭に立ち導く

⑤5S推進ツール...躾づくりの道具。目に見える形とし、全社員の意識向上をうながす

躾づくりとは、生産活動全般にわたり"意識向上"を図ることであり、その導入ポイントとして次の15項目があげられる。

教え1 挨拶教え2 服装"「おはよう」はすべての始まり"教え3 安全"決められた服装・身だしなみ"教え4 保全"安全は、すべてのことに優先する"教え5 品質"作業の前にまず点検"教え6 作業方法"品質第一、信頼第一"教え7 5S"基本作業の励行"教え8 衛生"すっきり白線、ピカピカ職場"教え9 会議"食事の前に手を洗え"教え10 休憩"会議資料は事前配布"教え11 防災"作業は厳しく、休みは楽しく"教え12 出退勤"緊急時の連絡徹底"教え13 健康"交通ルールを守ろう"教え14 管理者"睡眠は十分に"教え15 行動"率先垂範""3現3即3徹"

これらは躾を定着させるためのルールであり、叱る行為の規範ともなる。

指定席方式はサイクル表の実用版として使われるもの。

サイクル表を現場で根づかせるためには、サイクルに見合った指定席をあらかじめ現場の仕組みとして作ってしまうのがよい。この方式はハンガーを使ったメッキや塗装等の工程に多く見られる。メッキや塗装では品質の問題から、どうしてもダンゴ生産の観念から抜け出られないでいる。こうした流し方をすると、①前工程からの引きが当然ロットで引き取ることになり、このため前工程との間に多くの在庫を抱える、②後工程は多品種に合わせて造っているため、後工程との間に在庫をもっている、③塗装後に積んだり運んだりするため、キズ・打痕の不良が多くなる、④ハンガーには同一の部品を引っかけているため品種が変わると、作業負荷にバラツキが発生する、⑤生産全体の流れが塗装で区切れ、全体の能率向上が難しくなる―等の問題が生じてくる。

指定席方式はこれらの問題を解決するとともに、平準化生産を進める方法として考案されたもの。同方式を導入することによって、在庫削減が図られ、同時にスペースが空き、生産変動にも素早く対応できるようになる。また、ハンガーの取り付け・取り外し作業も平準化され、安定化する。

関連用語: 自由席方式

生産現場の5Sに対して、管理・間接部門、販売部門等の5S活動を指す。推進体制の面からみると、事務の5Sも工場の5Sとほぼ同じとみてよい。ただし、事務の5S運動はまだそれほど、経験があるわけではないので、構成メンバーの自由な発想を引き出すことに重点を置いたほうがよい。

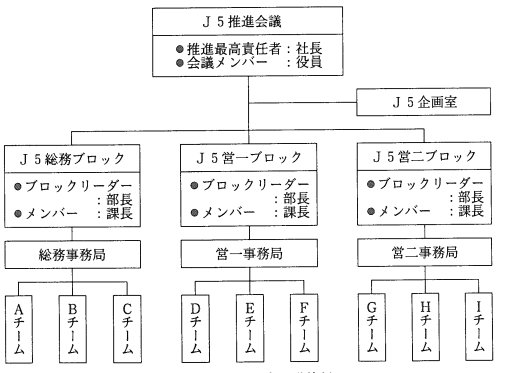

5Sは各職場業務の改革の基礎づくりである。業務改革は職制を離れては絶対になしえない。「5S推進は職制に根づく」を基本とした5S推進体制を築くことが肝要である。(図65)

図65 事務の5S推進体制

清掃方法の決め方の1つ。

たとえば、毎日の清掃が必要でない場所、機械・設備等の場合、月曜日から金曜日までの1週間の中で、巡回して清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示し、日々チェックを行う。

革新運動を始動させる際、トップの認識、参画なくして成功はありえない。つまり、企業全体の体質改革は、まず社長および役員からということで、推進本部は全役員で構成するのがベスト。無論、推進本部の本部長は社長がなり、全社を引っ張る役目となる。

捨てない整理とは、不要物が発生しないような仕組みを作ること、つまり、予防整理のことである。

保全活動に、故障が発生しないように未然に防ぐための"予防保全"があるのと同様に、整理にも、不要物が発生してからこれを捨てる"事後整理"より不要物が発生しない仕組みとしての"予防整理"のほうがよい。これが捨てない整理である。

捨てないためには、不要物が発生しないようにすればよい。不要物が発生しないためには、必要物を手元に揃えればよい。それを可能にするのが"ジャスト イン タイム"の思想と仕組み作り。たとえば不要在庫をつくらないためには、"必要な物を、必要な時に、必要なだけ調達・生産する"ような仕組みにすればよい。また、不要文書を無くすには、"必要な資料を、必要な時に、必要なだけ作成・複写、配付する"仕組みにすればよい。前者の仕組みを「JIT生産」と呼び、後者を「間接JIT」と称する。(図72)

図72 不要な在庫つくらないJIT生産の手順

関連用語: 予防整理

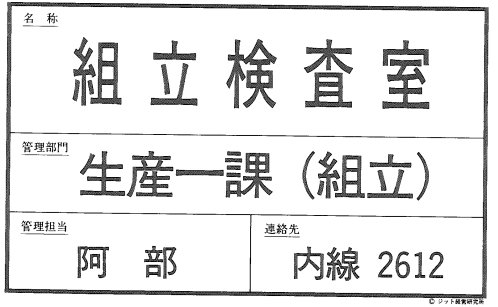

部屋や倉庫、さらにその床、通路、作業区、壁、棚にいたるまで生産に関わるスペースももちろん整頓の対象、この置場作り・置場の整備は看板作戦の要である。そこが"何のためのスペース"かを表示する。名称、管理部門名、管理担当者名、連絡先を記入。このような場所表示の看板は見やすく、遠くからでも即確認できるように、通路に対して"直角掲示"するのが望ましい。(図73)

図73 スペース看板

5S-5段階の4番目にあたる。それまでの3Sである整理・整頓、清掃とは少し異なる面がある。それまでの3Sは、すべて「~する」という“動作”の状態を表したものであるが、清潔はあくまでも、“ある時点”とか、“結果”を表している言葉である。どのような結果の状態を表現する言葉かというと、次のように定義できる。

清潔は、整理・整頓とも関係するが、とくに清掃とは大変強く絡んでいる。機械の回りや設備が、油やゴミで汚れないように掃除することが清掃であり、この清い状態を長く保つことが清潔となる。また、より進んだ清潔では、汚れたから清掃をして清潔さを保つから、“汚れない仕組みのある清潔”へ改革・改善し、より強い5Sにすべきである。

清潔とは、換言すれば、「整理・整頓・清掃の3Sを維持する」ことともいえる。

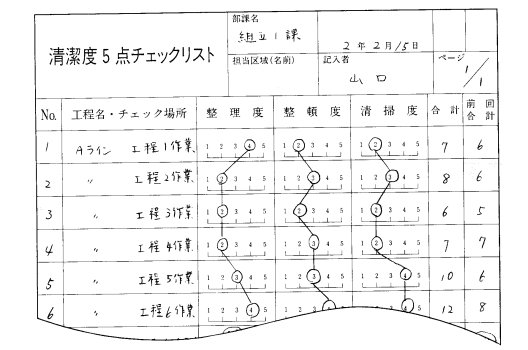

5Sチェック表やチェックリストの1つで、職場内で一番よく使用されるのが、この清潔度5点チェックリストである。

このリストは、清潔度を守るために、整理・整頓・清掃の3S別に5段階のレベルを設けて、職場別、工程別、あるいは小集団別に評価、チェックするリストである。(図74)

図74 ●記入例『5S指導マニュアル』、p.458より

清掃とは、「常に掃除をし、きれいにする」こと。

清掃の行き届いている工場は品質もよい、といわれるほど密接に関係する。まず、床はホウキで掃き、機械は布で拭くことが基本。またゴミや汚れの出ないような工夫も必要となる。とくに切り粉、切りくず、油モレなどは掃除をして、きれいにするのではなく、原点的対処が必要。

清掃は、保全活動の日々点検業務と一体化させ、清掃点検にすることが望まれる。とくに機械や設備の調子は作業者が一番よく知っているはず。日々点検清掃していれば、機械を布で拭く時、ちょっとした油モレや異臭など、いつもとは違ったことに気づくはずである。作業者と保全係との職場の壁を取り除き、全員で保全活動を展開することが大切となる。

清掃とは文字どおり、"掃き清める"ことであるが、これを職場に展開する場合は、業務として確立し、習慣化させていく必要がある。

5Sでいう清掃とは、ホウキを握り、雑巾を持つという基本を土台にして、次の3つのステップを踏んで高度化させていくのが一般的だ。

ステップ1では、床や通路それに機械、設備を徹底して磨き上げて「きれいにする清掃」から始める。これは「ピカピカ作戦」等とも呼ばれ、ホウキで掃き、雑巾で拭くことを基本として日々行われる。また年に2回から4回ほど会社をあげて一斉に大掃除を実施する。

ステップ2では、単に「きれいにする清掃」をもう一歩深めて、きれいにした職場の中から、何らかの不具合点を感知できるような仕組みにしていく。これが「清掃点検」。

最終にステップ3では、「清掃点検」によって感知、発見した不具合点や欠陥を、復元もしくは改革・改善する。この時作業者がその場ですぐにできる復元作業は"即時対処"する。また、これが困難なものは、保全部門へ依頼して復元を行う。

清掃とは、業務の中に染み込ませ、清掃点検として確立、さらに復元や改革・改善といった保全業務をも取り込んで、「清掃保全」とし、習慣化させていくことが必要である。(図76)

図76 設備故障を防ぐための清掃3ステップ

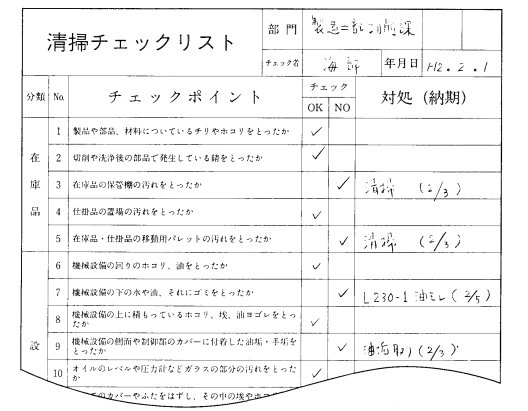

清掃は、保全活動の基本としての日々点検業務と合わせられ、清掃点検として毎日実施すべきであるが、それが確実に実効されているかを見るために用いられるのが、この「清掃チェックリスト」である。そのほかに「清掃点検チェックリスト」等があるが、さらにステップアップさせるためには、保全を必要とする箇所に貼る「保全カード」、保全部門へ保全要求する「保全かんばん」等を合わせ用いる。

清掃チェックリストは、在庫品、設備、スペースについての清掃時のチェックポイントをまとめた表で、一般的には、部門(工程名)、チェック者、分類、チェックポイント、チェック等の主要項目別に、チェック者が現場を巡視しながらチェックしていく。さらにチェックで"NO"の場合、清掃対処と納期を明記させる。(図77)

図77 ●記入例『5S指導マニュアル』、p.422より

清掃を徹底、習慣化するためには、清掃時間を決めて手際よくやることが望まれる。毎日、時間を手短かに区切って効率よく実行させるために生まれたのが、代表的な「5分間清掃」。

さらに、この5分間を効率よく生かすには、清掃の手順を決めなければならない。たとえば、切削の機械であれば、切削部→回転部→テーブル→制御部→油圧部→機械全体→作業区→置場等といった順序で。また、毎日の清掃が必要でない場合には、月曜から金曜までの1週間の中で巡回清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示、日々チェックを行う。

機械や設備の故障の多くは劣化によって発生する。日々行う日常清掃や年に定期的に行われる一斉清掃が習慣化したら、次は清掃業務の中に点検業務を組み込んで、“清掃点検”という業務をつくり上げることが要求される。

機械や設備のちょっとしたおかしな現象や動きは、普段その機械や設備に慣れ親しんでいる作業者が最初に気づくはずだ。まず、この感覚が大切であり、この「感知する点検」を清掃業務の中に取り込んだのが「清掃点検」である。その手順は、清掃点検対象の決定→清掃点検担当者の決定→清掃点検方法の決定→清掃点検実施→清掃保全実施等のステップで進められる。

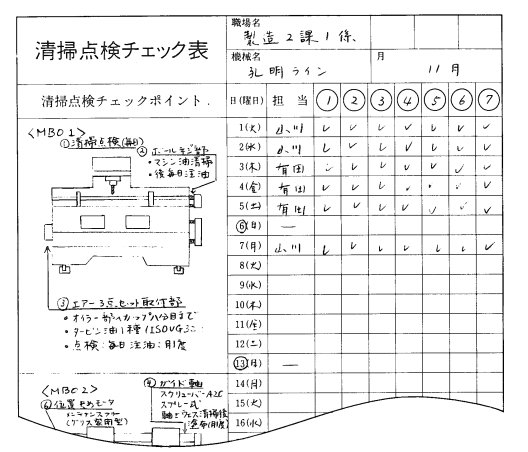

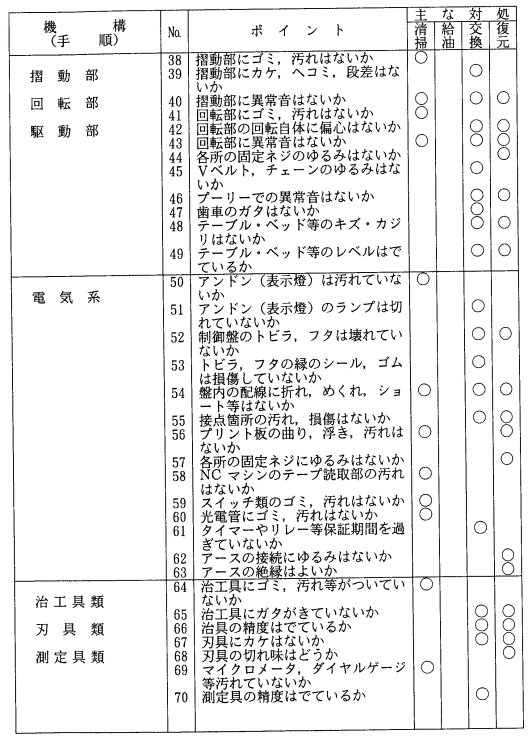

機械や設備に関しての清掃点検実施のための要項で、これをもとに機械設備1台ごとの「清掃点検チェック表」が作成される。

記載される主要な項目は、対象部門名、清掃点検の対象となる機械名、コードのほかに、①清掃内容(箇所)、②点検内容(ポイント)、③理由(清掃点検を怠たった時の現象)、④採用欄等。最後に対象機械の清掃点検チェックポイントとして採用する場合は、「清掃点検チェック表」のNo.を記入し、不採用の時は" ●"マークを付ける。

●"マークを付ける。

清掃点検の対象となるのは、機械、設備、治具、工具、刃具、測定具等が一般的である。

原則として、その機械や設備を日常使っている作業者が担当する。また多工程持ち等で、1人の担当機械の数が多くなる時は、職長やリーダーがそのいくつかを分担してもよい。

こうして決められた各機械ごとの担当者は、機械設備に取り付け、ないしは掲示する設備看板に必ず記名する。

"目で見る清掃"を進めるうえでの、重要なフォーマットの1つ。清掃は保全活動の基本としての日々点検業務と合わせられ、清掃点検として毎日実施すべきである。この"業務"が確実に実効されているかどうかを確認するために役立てられるのが「清掃チェックリスト」や「清掃点検チェック表」である。(図79)

図79 ●記入例『5S指導マニュアル』、p.450より

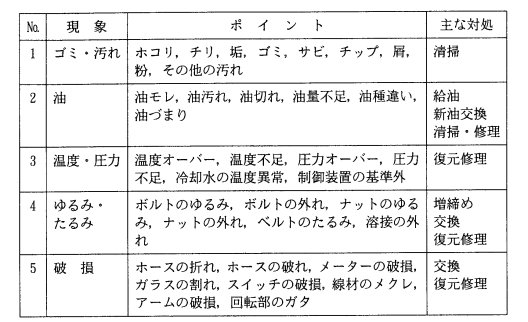

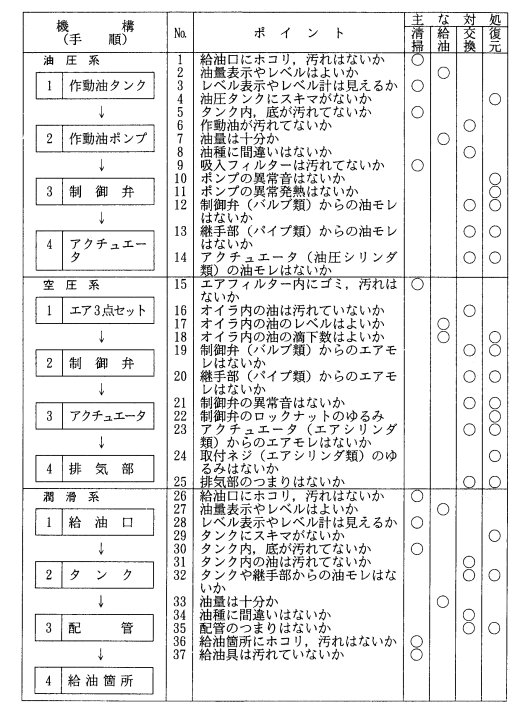

清掃点検の手順の3番に位置するのが「清掃点検方法の決定」。

まず、点検すべき項目を洗い出し、これをチェック項目とし、清掃チェック項目の中に組み入れて、清掃点検チェック項目を作成する。また、清掃点検チェック項目をつくるためには、現象面から観たポイント、機構面から観た点検のためのポイントの両面から洗い出す必要がある。(図80、図81)

図80 現象面から観た清掃点検のポイント

図81 機械面から観た清掃点検のポイント

清掃とは、きれいですっきりした職場をつくり、気持ちよく働ける環境にすることであるが、より重要なことは、「使おう」と思った時に、その機械・設備等がいつでも正しく使える状態になっていること。このためには、年末に1回の大掃除のみならず、日々の業務の中に清掃も組み入れて全員が日常化、習慣化することがポイント

清掃は日々行うのが原則であり、作業後の後片づけ的掃除はもちろんのこと、作業前はその日の点検も含めて実施する―これが日常清掃の基本。これを徹底して習慣化するためには清掃方法等を決めて、円滑に実施しなければならない。清掃方法の主なものに、①5分間清掃、②清掃手順、③清掃対象と清掃用具等を決め、ルール化、標準化しておくとよい。

5Sとしての整頓は「要る物を使いやすいようにきちんと置き、誰にでもわかるように明示すること」と定義される。この場合、「不要物を一掃する」整理を前提としており、整理・整頓は一対で機能を果たす。

まず整理によって必要な物だけが残る。それらを生産活動においてもっとも効率よく置き直し、再び乱れないようにルール化する。さらにルールを維持するためには“誰にでも”わかる形で、その物の置き方をあらかじめ“標準化”しておくことが大切である。また「明示する」とは「表示する」ことであり、「看板」がその手段の代表格で、看板作戦は「目で見る整頓」として位置づけられる。

整理は「要る物と要らない物をハッキリ分けて、要らない物を捨てること」と定義される。

不要物はやがてムダとなって潜在化し、さまざまな問題を派生させる、コスト高、作業ミス、品質不良、機械故障、納期遅れ等。これらを一掃し、常に「必要な物を、必要な時に、必要なだけ造る」JIT生産を維持するためには、この整理は不可欠である。

整理を実施する際には、要・不要を区分けする明確な基準を決めること、全社的運動として推進することが重要なポイントとなる。また一般にその基準には使用頻度を採用し、要る=使う、要らない=使えない・使わない、ととらえられる。

整理の代表として赤札作戦があり、製造現場のアカやムダを表面化することから「目で見る整理」といわれる。

関連用語: 整列

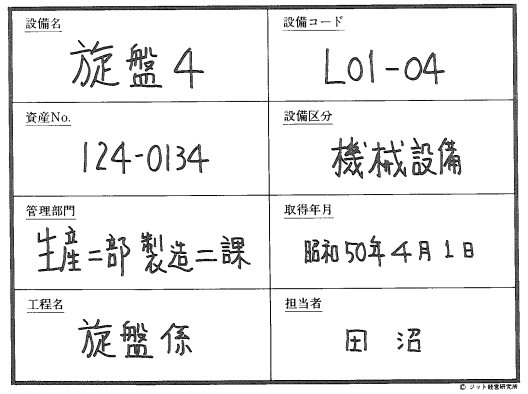

機械設備、治工具、金型等に関する看板は、"どんな機械・道具が、どこに"あるか、置場を明らかにするために表示される。機械設備名、設備コード、資産管理No.、設備区分(機械設備、測定具、金型、車両運搬具の分類)、管理部門名、取得年月(設備を導入した年月)、工程名、担当者名等を記入し置場に立てる。また機械設備に直接貼り付けたり、天井に吊るし掲示したりする。(図84)

図84 設備看板

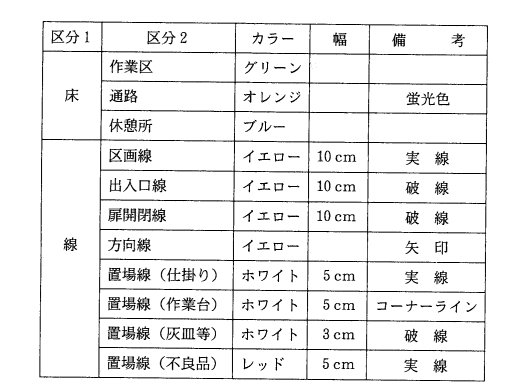

工場内のスペースを有効に使うためには、スムーズな物の流れを考慮した各場所の位置決めをし、かつ安全が確保されていなくてはならない。その規制手段として用いられるのが、「線引き」である。一般の道路に見られるように、スペースに"線を引く"ことで表示する。通路と作業区を分ける「区画線」、扉の「開閉線」、通行の流れを示す「方向線」、置き場所を区分けする「置場線」、危険信号の「タイガーマーク」等があげられる。

また「線引き」には通常ペンキを用いることから、「ペンキ作戦」と呼ばれる。また、テープを貼ったり、アクリル板を線状に切り接着したりする。色については、はっきりとわかるように目立つものが望ましく、黄線や白線が適する。幅は5~10cmぐらい。(図87)

図87 ペンキ作戦での線引き例

清掃保全のあり方。

清掃点検業務において、何らかの不具合点や欠陥を見つけたら、“その時点・その場”で作業者自らが復元もしくは改革を行う。なお、即時保全が可能なレベル・項目をあらかじめ設定しておく。即時保全が不可能な場合は、「保全カード」を欠陥箇所に貼り付け、「保全かんばん」を掲示し、保全担当部門への依頼保全とする。

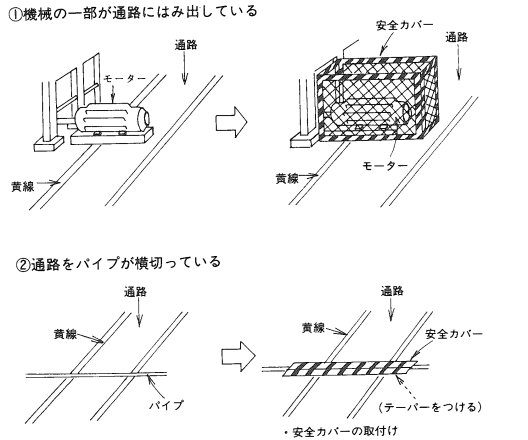

ペンキ作戦における"線引き"の1種で、危険地区に注意をうながすためのもの。通常、黄色と黒の斜め線を交互に引くことから、「虎マーク」とか「タイガーマーク」と呼ばれる。

通路に機械の一部がはみ出ていたり、パイプが横切っている箇所や、エレベータの昇降口や階段の第1段目等につけられる。

作業者がひと目で感知できる「目で見る整頓」であると同時に、安全管理における危険予知の面でも重要である。(図88)

図88 タイガーマーク

関連用語: ペンキ作戦

定期的にもしくはあまり生産・出荷されない品目で、長期間使われず保管されることから、休眠部品、眠り在庫、スリーピングストックとも呼ばれる。季節製品に用いる部品や、特注部品、高額部品、サービス部品等がこれにあたる。ただし、使用頻度によっては通常の生産活動において不要在庫品とされ、現場から離して置場を設ける。

なお、不要在庫品の中でも再使用不可の死蔵品とは区別し対処する。

関連用語: 死蔵品

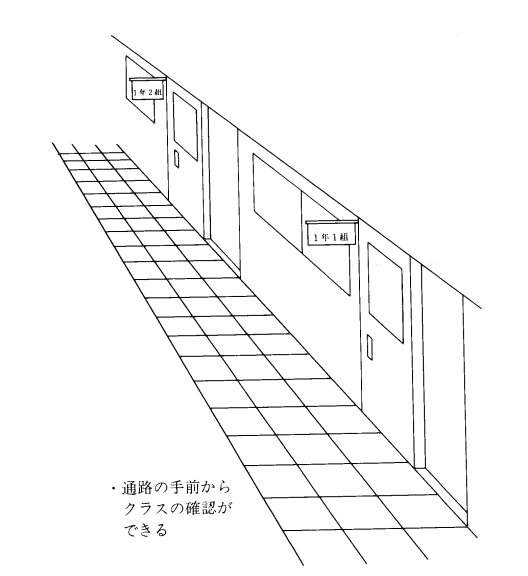

看板掲示のあり方。とくに場所表示では、通路に対して直角に掲示するこの方法がとられる。看板が視界に入りやすく、置場を探すムダを最少限にする。

学校のクラス表示看板はその例。(図96)

図96 直角掲示

関連用語: 並行掲示

陳列とは、ただ単に、物が見た目に“きれい”に並べられていること。一見、整頓が行き届いているように見えるが、それだけでは、真の整頓とはいえない。

通行時の安全とスムーズな人・物の流れを維持するために、通路に矢印のマークで示される。通路は"右側通行""左側通行"どちらでもよいが、一般には左側通行が多い。(写真24)

写真24 通行線

関連用語: 方向線

治工具整頓の進化論の中で、最高に進展した段階を指す。治工具を使わなくてよい整頓。つまり、整頓そのものをなくしてしまうことである。

整頓をなくすための根源は、いま使っている治具や工具を使わないで、同じ作業ができる方法を考え出すこと。そのためには、「なぜ使っているのか」、そして「その治工具の本質的機能は何か」、さらに「その機能を満足させる他のやり方は...」等、治工具を使わなくてすむ方向で、いろいろ検討を加えること。そうすることによって、使っている治工具の本質機能が浮き彫りにされる。仮に"回す"ことが、その工具の機能だとしたら、工具を使わないで"回す"ことを考えてみる。そこでボルトやネジに、取手やハンドルの機能を付加すれば、工具を使わずに、しかも同じ機能が得られることになる。

もちろん、その前段として、治工具の共通化を図ってみるのも必要なことである。

治工具類を上から吊るして乱れない整頓を志向すること。つまり、治工具類を使用点の上にゴムやバランサーで吊るし、使い終わって手を離して一発で整頓を完了させる仕組みである。

使い終わった治工具は“戻る”という現象はあるが、人は“戻す”という行為をしていない。つまり、人の戻すという意識を取り去ってしまったので、乱れようがないということである。

改革前の姿と改革後の姿を、同一地点から写真撮影することをいい、具体的には、整理・整頓等の結果を定点撮影し、改革状態を確認することに活用される。

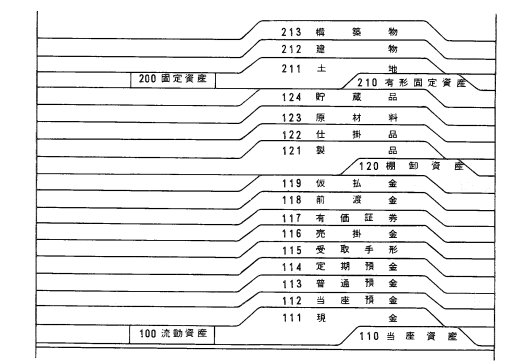

伝票を整頓する場合も、その基本事項はすべて文書と同様であるが、現在の会計制度では、伝票がそのまま帳簿の代替となり、その整理の仕方ひとつで会計業務に大きな影響を与える。このため、文書ニーズと伝票ニーズの違いを詳細に検討する必要がある。

〈違い1〉分類がより細かく、かつ一層の構造化が図れ、拡張性に富んでいる

〈違い2〉複写タイプのものが多く、紙質がやわらかく、薄いものが多い

〈違い3〉伝票は文書よりも流通性が大きく、一時保管といったことが頻繁に行われる

〈違い4〉流通性が大きいため、取り出しが正確にかつ迅速に行われる

〈違い5〉保管の完全性が要求される

以上のような伝票の特徴をとらえて、これに合った分類および保管方法を検討すればよい。その代表例に勘定科目別分類(図101)などがある。

図101 勘定科目別分類

また、一時的な保管で、枚数の少ない伝票はフォルダーを机上でファイルして保管し、多い場合はサイドキャビネットを脇に置いて、体のわずかな動きで取り出しができるようにするのも1つの方法である。

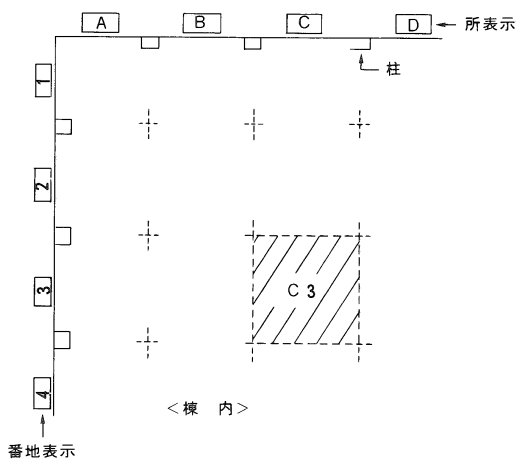

全国の土地のほとんどが、所と番地で表示され、誰でも地図でその場所を指し示すことができるように、物の置場の場所表示にもこの方法が適用される。

図102に示した場所表示法で見ると、AやBが所表示であり、これは工場でただ1つの名前となる。これに対して、1、2、3の縦の数字は番地表示である。このように、所番地をはっきり明示した工場では、新しく入ってきたパートの作業者に「A32の棚」と指定するだけで、目的の棚に行くことができるように、誰でも、目で見てわかるようにすることが大切となる。

図102 所番地表示

このような所番地による場所表示は、棚だけに使うだけではなく、倉庫や工場全体にもこの所番地(ロケーション)を適用するのが望ましい。とくに大物を扱う一品受注生産の工場では、棟内の所番地表示は必須となる。この棟内の所番地は、横と縦の所番地表示によって決まってくる。

全社的5S活動。「部品置場の看板は5Sのスタッフが作るものだ」、「5Sは5S推進チームの仕事なので…」等と各職場の人が考えているようでは、5Sの維持・発展は難しい。

まず、5Sは職場の1人ひとりが守り抜く気持ちをもつことがもっとも大切。全員実行型の5Sであり、トータル5S、つまりTQC的いい方をすれば“T5S”である。そして、次に各人の業務の中に5Sを染み込ませて“5Sのライン化”を図っていくことが肝要である。

工場革新に対する全社の意識の徹底、高揚のために有効な手段となる。できれば、社長なら年2回から4回ぐらい、工場長であれば毎月1回、現場の5S状況を巡視して歩く。この時、5Sや改革きっぷ等を渡し、気がついたことを指摘する。ただし、全般的に現場は5Sや改革活動を通してトップとコミュニケーションをもつことを期待しているので、話し合いを中心に巡回を行う。

整頓を根づかせるための手法の1つ。

整頓の方法にはいろいろあるが、事務所のファイルの整頓の乱れがひと目でわかるようにするために、ファイルの背表紙に連続の「斜め線」を入れておく手法もよく使われる。(写真25)

写真25 斜め線

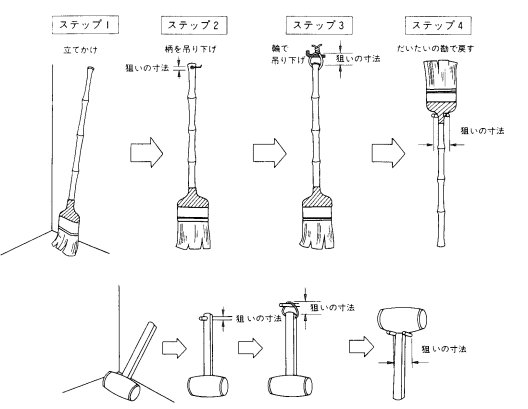

5Sの整頓をしやすくする方法の1つで、的を大きくし、作業をしやすくすること。たとえば、針に糸を通すのが難しいのは、狙いの寸法が小さいからである。狙いの寸法が大きくなれば、大体の勘で戻せるようになり、整頓が乱れにくくなる。(図109)

図109 ホウキとハンマー整頓の4つのステップ

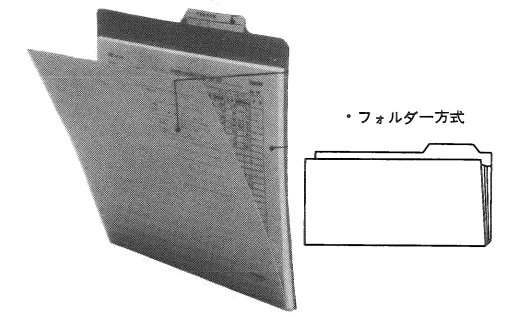

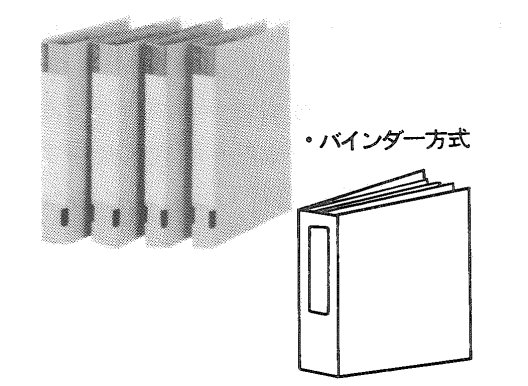

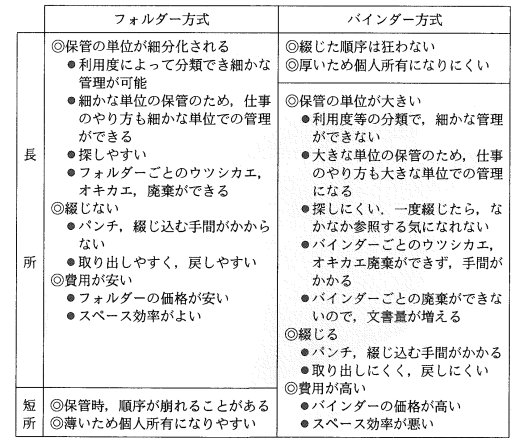

文書をファイルして保管する方法には、大別して「フォルダー方式」と「バインダー方式」の2つがある。フォルダー方式とは、文書をフォルダーにファイルして、立てて保管する方式。これに対して、バインダー方式とは、文書をバインダーに綴じて台帳の形で保管する方式である。(写真26、写真27)

写真26 フォルダー方式

写真27 バインダー方式

バインダー方式の短所、長所は図111のとおり。

図111 フォルダー方式とバインダー方式の長所・短所

関連用語: フォルダー方式

刃具にはドリル、タップ、フライス、バイト、鋸、砥石等があるが、これらを整頓するポイントを、置場、置き方、保管法の3点からまとめると次のようになる。

まず、刃具の置場設定には、集中置場と分散置場の2つの方法がある。集中置場は、刃具を1カ所に集め、集中して管理する方法で、刃具の使用頻度が低く、たまにしか使用しない刃具は集中置場に置いて管理する。これに対して、分散置場は、刃具を機械単位に分散して置く方法で、使用頻度が高く、機械単位で専用刃具とする。これは通称「機械持ち」と呼ばれる。

刃具の置場が決まったら次は置き方を決める。これには部品の置き方と同じように、機能別置き方と製品別置き方がある。機能別置き方とは、刃具を機能別に分け、同一もしくは類似の機能をもつ刃具をグループ化して置く。この置き方は個別生産に向いている。

一方の製品別置き方とは、刃具を製品製作の手順別に分け、製品単位に置く方法で、置場のライン化を意味する。この置き方は繰り返し生産の場合、便利である。また、刃具置場が移動できるように台車を利用し、外段取りでプリセットして台車上に準備しておく。刃物の交換時に、台車を移動して段取り替えを行う。この時、床面のレベリングと刃具のカチ当たりのない保管方法がポイントとなる。

刃具は刃先が命。ドリルやタップによく見られる刃のカチ当たりは絶対に避けて保管しなければならない。そのためには、刃具を1本1本単独になるように保管し、油を敷いて防錆を施し、かつカチ当たりを避けるために縦置きにするとよい。

端材とは、定尺の鋼材や木材等材料を一度使用した残りの部分をいう。

物が整頓されず"バラバラ"に置かれている状態をいい、さまざまなムダを生み出す。必要な物がどこにあるかわからず"探す"ムダ、運搬の際は箱入れしなければならない"取り置き"のムダ、置場スペースを無用に広くとる"ムダ"、さらに荷崩れによる不良、滞留品・死蔵品を招いたりする。

物の運搬活性度も低く、"動かしやすさ"を示す「運搬活性示数」は"0"でもっとも非効率的な置き方といえる。

関連用語: 運搬活性示数

物を置く位置を表すための番地の表示を指す。

番地表示は通常、丁目表示と番地表示からなり、棚であれば横方向が丁目表示、縦方向が番地表示となる。また、丁目表示は左から右へ1~nの数字もしくはA~Zのアルファベットとし、番地表示は、上から下へ1~nの数字をふる。

関連用語: 所表示

清掃の最初のステップのことで、床や通路、それに機械、設備を徹底して磨き上げて“きれいにする清掃”である。これは「ピカピカ作戦」等とも呼ばれ、ホウキで掃き、雑巾で拭くことを基本として日々行われる。

文書類をファイルする方法の1つ。フォルダーにはさみ、キャビネットや引き出しに立てて保管する。台帳形のバインダーと比べると、綴じ込みの手間がかからず、収納スペースが薄いため"多表題少枚数化"に対応した細分管理が可能、1表題1フォルダーとし、文書の作成→保管→ウツシカエ→オキカエ→保存→廃棄までの処理をフォルダー単位で行える、等の利点がある。この方式では、"探しやすく、使いやすい、出しやすく、戻しやすい"文書整頓が実現できる。なお、比較的低価格である。

関連用語: バインダー方式

赤札作戦の結果、"不要"となった在庫品について、その数量・金額・廃却の有無等を記入した表。どの部門にどれくらいの"アカ"があったのか、ひと目でわかるようにし、状況を把握・分析する資産管理における基礎資料となる。

関連用語: 赤札対処

赤札作戦の結果、"不要"となった機械・治工具・金型等の赤札設備がどの程度現存するか、資産額の点からも把握できるようにした表。項目は、その数量・単価、取得年月日・金額、減価償却累計金額等を記入する。対処の際、検討資料とする。

関連用語: 赤札対処

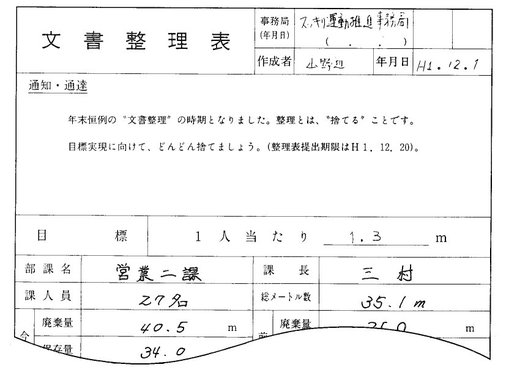

文書類を整理する際の"捨てる基準"を明記した表。"文書スッキリ運動"等の推進をうながすためにも、具体的な目標とその実績を目に見える形にすることが大切で、「文書整理表」は有効である。

文書量はすべてメートル単位で換算され、1人当たりの手持ち限度量、廃棄量・保存量・保管量、保管形態別の内訳等を記入し、前回との比較、課ごとに実績を評価する。(図120)

図120 ●記入例『5S指導マニュアル』、p.442より

関連用語: 文書の整理

文書類が作成・配付、保管、ウツシカエ、オキカエ、保存、廃棄されるまでの各過程で文書整理をスムーズに行い、その情報を有効活用するためにも、いかに整頓するかは業務上重要である。

そのポイントと注意点を以下に示す。

①文書はその利用度によって、「保管」か「保存」のいずれかの形で管理する●保管...日常業務の推進のために実際使われる文書で、身近な場所に置いておく(個人机・課ごとのキャビネット)②保管・保存文書には必ず作成年月日と保存年限を記す。また、作成中・処理中のものは看板等を掲げ、別途管理する

●保存...過去の業務を参照するための資料となる文書で、活動範囲外に書庫等を設ける

③保管場所の"ウツシカエ"、保存場所への"オキカエ"、廃棄の際のルール、たとえば保管・保存年限等をあらかじめ決めておく

④文書はファイルし、ファイル単位で分類・管理する●フォルダー方式は"多表題少枚数化"の細分化が可能で、フォルダー単位で処理しやすい

●1ファイル(収納適正文書量)は"ベスト70枚・ベター100枚"

●ファイルには表題、保管・保存場所には表示看板をつける

●1ファイル1保存年限...同一表題かつ保存年限を揃えればファイル単位で処理できる

●ファイル表題の分類...検索・参照時のキーとなる(地域別分類、主題別分類、カナ文字分類、コード別分類等)

そして、"探しやすい、使いやすい、戻しやすい"仕組みで、誰が見てもひと目でわかる整頓になっていなくてはならない。

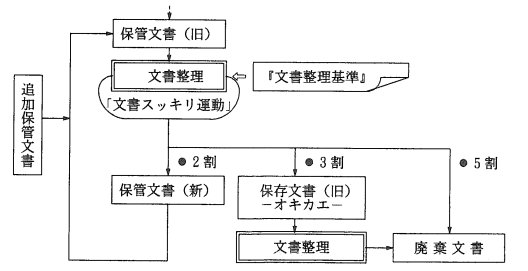

情報過多時代のあおりで、事務所内にはムダな文書類がはびこりがち。赤札の対象ととらえ、年2回ぐらい大々的に"捨てる"整理を全社で行うべきであり、これを「文書スッキリ運動」とか「書類棚卸制度」等と称する。

その際、"要る・要らない"の選別基準としては、通常、1人当たりの"手持ち文書量"を定める。保管形態に関わらず、すべて厚さによるメートル数で換算する。たとえば、コピー用紙100枚で1cmの厚さ、逆に3cmバインダー1冊は300枚、段ボール箱には45cm分、キャビネットは55cm分の文書が収用可能...。一般的には1人当たり1~1.5mが妥当な保有量である。

また文書の場合、そのすべてが多かれ少なかれ貴重な参照資料であるし、必ずしも使用頻度と要・不要度が比例しない。そこで、あらかじめ個別に保管・保存年限を設定し段階的に処理する。

①実際の業務で使用→身近な場所に「保管」

②1年以上経たもの→活性度の低い場所に「ウツシカエ」

③2年以上経たもの→日常業務の範囲外の場所に「オキカエ」・「保存」し参照資料とする

④①~③の対処外のもの→随時廃棄

ただし、法的書類等、半永久的に保存するものもある。

一方、"捨てる"整理よりは、必要以外の文書は"作らない・作れない"整理・仕組み作りが要求される。(図121)

図121 文書整理の流れ

作成された文書は、まず用途に応じて分類し、"ファイル単位"で保管、保存、廃棄までいたる。その際、各文書には作成年月日と「いつまで保管・保存するか」という"保管・保存年限"を必ず記す。これは文書管理および"捨てる"基準ともなる。

文書の場合、その使用頻度と要・不要度は一概に比例しない。たとえば、雇用契約書等はその例で、日常業務において利用皆無だが、退社時まで継続保存する。また、どんな文書も多かれ少なかれ貴重な業務資料となるので、保管・保存期間は比較的長い。

文書を保管・保存するにあたって次のことがポイントとなる。(図122)

図122 文書の保存までの流れ

①保管場所と保存場所を区別

●保管場所...日常業務上身近な場所、机引き出し・キャビネット等

●保存場所...日常業務活動外の場所に書庫を設ける(地下室、倉庫、外部施設)②保管・保存年限の決定

文書の内容・特徴によって個別に判断する。さらに、●各部門の共通文書洗い出し

●発信(文書作成)・受信(文書使用)ごとに決める

●保管・保存それぞれに定める③保管・保存年限ごとに処理

保管・保存年限を揃えてファイルし、ファイル単位でウツシカエ、オキカエされる。オキカエて保存する場合も、保存用段ボール箱は年限ごとに用意し表に明記する。廃棄は段ボールごと処分

文書を段ボール箱等で保存する際の文書保存箱単位のラベルで、保存年限を廃棄する時期を明確にするため用いるもの。

記入する項目は、①保存ナンバー(保存箱につけられたコード、もしくはNo.を記入)、②冊数(内訳の冊数)、③管理担当(管理担当の部門、担当者の氏名を記入)、④保存満期(保存が満期となり、廃棄対象となる日付を記入)等がある。

各自の文房具の最低必要数を決め、それ以上持っている文房具は返却し、各自の所有数を決定するために用いる整理表。

表には、①部門(文房具を整理する人の部門名)、②氏名(文房具を整理する人の名前)、③管理担当(文房具を管理する担当者の部署名)、④文房具(事前に記入されていない文房具があれば、No.とともに記入)、⑤最低必要数(定常的な業務を進めるうえで、最低限必要となる文房具の数を記入)、⑥現在保有数(現在持っている数)、⑦返却余分数(文房具管理部署に返却する数)―等の項目を見やすく表記する。

文房具の整頓を行う場合、「文房具は、まず個人の必要数の申告から始め、日々の業務で不必要な物は“持たない・持たせない”ことを基本」とし、スタートする。そして、毎日の仕事で必要となる文房具は“引き出し保管禁止”とする。つまり、引き出しの中に入れて保管をすれば、第一に“見えない”、第二に“在るか無いか不明”、第三に“探そうとしない”となる。

そこで、文房具はすべて机上に出し、誰が見てもひと目で文房具の所要数とその使用状況がわかるようにする。これを“オープン管理”という。そのためには、机上にひと目でわかる文房具の“すみか”となる置場を作ってやる。

文房具の置場は、丸い空缶などに差したりすると何がいくつあるかわかりにくくなるので、机上に文房具の形をイラストしたプレートを置き(形跡整頓)、必要数を書き入れた看板とともに見やすく整頓するほうがよい。

所表示看板の掲示方法の1つ。

方法としては、通路に対して並行(並行掲示)に看板をつけるものと、直角(直角掲示)のものがあるが、直角掲示だと通路の前方から内容が確認できるのに対して、並行掲示は看板の前まで行かないと見えないという欠点がある。看板の掲示はそれぞれの欠点を補ったものがよい。

関連用語: 直角掲示

5Sは一般に赤札作戦から始める。まず、日々の生産活動に不必要な物を現場から追い出し、本当に必要な物だけを現場に残す。そして、これら必要な物を使いやすい形で配置し、物の表示をハッキリさせるために看板作戦を行う。

この看板作戦とほぼ同時期に、床や通路を明確にするために実施されるのがペンキ作戦である。

まず、工場を大きく"歩く場所"と"作業する場所"の区分けをする。前者を「通路」、後者を「作業区」と呼ぶ。この通路と作業区をハッキリ分ける線のことを「区画線」といい、分ける線や位置の線等、線を引くことを「線引き」という。

通路と作業区を分ける区画線が最初の線引きとなる。いきなり線引きする前に、まず作業区の位置決め、通路の確保をしなければならない。

作業区は、U字ライン作業での作業性を考慮し、かつ部品の位置等も考えて位置決めをする。また、通路は安全性を第一とし、かつ部品供給がスムーズに行えるよう配慮する。

よく床面が凸凹で、レベル出しができていない工場を見かけるが、この際、床面の補修工事をして、レベル出しくらいはきちんとできるようにしなければならない。

通路は、作業区の位置決めにもよるが、曲げたり、コーナーが多過ぎるのはなるべく避ける。折れたり曲がったりすると必ず衝突事故が発生する。とくにフォーク運搬をする工場では、レイアウト時に十分考慮する必要がある。

線引きは、一般にペンキを用いるが、テープやアクリル板でもよい。とくにアクリル板は、大板を購入してライン幅に切り、裏に接着剤をつけて区画線に使用するとペンキのようにはげたりせず、テープのようにはがれず、かつ水ぶきで簡単に元のきれいな色に戻る。しかも値段が安いというメリットもあるので、今後の区画線の材料の主役となりうる。

色については、通路や区画線は暗くなってもハッキリして、かつ浮かび上がるような色がよい。そこで、①作業区...グリーン、②通路...オレンジ(蛍光色)、③区画線...イエローとするとよい。

また、区画線の幅は5~10cmとする。3cmでは心細いし、普通の工場で15cmはでしゃばりすぎる。一般には7cmがよく使われる。

半導体のような小物を扱う屋内の工場では、5cmもしくは7cmとし、重機のような大物を扱う屋外的工場では、クレーン等からでもハッキリわかるように少し太目の15cmとする。こうして引かれた区画線は、重機工場等では命を守る"命線"となる。そこで、合わせて「命線を踏まない横切らない運動」を展開するとよい。

また、各自の工場で、線引きについての標準を決めるのも方策だ。通路を歩いていて、急に扉やドアが開いて、ぶつかりそうになった経験を持つ人も多いはず。これもKY(危険予知)の安全性重視から、破線で扉の開閉線を引き、歩行者に注意を呼びかけるのもペンキ作戦の工夫の1つである。

保存とは、時間の経過とともに文書の利用がほとんどなく、日々の業務活動の範囲外においてもっているだけのことで、保管が明日のための文書を指すのに対し、保存文書は「過去の業務を参照する」ための記録としての文書を指す。両者は明確に区別する必要がある。

関連用語: 保管

保存すべき文書には、保存年限が必要である。この「いつまで保存するか」については、文書の種類によって法規で定められているものと、そうでないものがある。

労働者名簿や賃金台帳、それに棚卸表、決算書等法規上で定められているものは保存年限を一律に定めることができる。しかし、それ以外の報告書や議事録、企画書等の書類は、それぞれの資料の性格やその内容によっても異なり、また作成・発信部門とその受信部門とではおのずと保存年限は異なる。

保存年限は次の手順で決められる。

手順1 共通文書の洗い出し…社内には日報、議事録等各部門で共通となっている文書がある。まず、この共通文書を洗い出す

手順2 発信・受信ごとの保存年限…文書は作成し発信する側と、これを受信する側がある。この発信・受信ごとに保存年限を決める

手順3 保管と保存の年限を分ける…文書は事務所内で保管され、いずれは書庫で保存される。この保管と保存とに年限を分けて設定する

保管文書は、移し替えられ、その後、置き換えとしての保存状態となる。この時、保存は文書ごとでなく、ホルダーごとに保存年限が揃えられ、明記された保存用の段ボール箱に入れられる。

この時の注意点は、1年、2年、3年といった保存年限ごとに段ボール箱を用意し、フォルダーごとにこのいずれかの段ボール箱に置き換えて保存する。また、廃棄はこの保存年限の記入された段ボールごとに行う。

物の置き方の状態のことで、運搬活性度でとらえると、箱置きの次に活性度の高い置き方を示す。枕とは、ワークの下に枕木を入れたりして物を移動しやすい状態にすることを意味し、一般的にはパレット置きが代表となる。

製品別置き方では、同一の物でも分散されて置かれるので発注や納入が比較的難しくなるが、製品を造るために材料や部品を集めるのはいとも簡単になる。このため、生産の頻度が高い繰り返し品の生産では、ムダな動きが最小となる。このように製品単位で一括して工程に払い出すことを「マーシャリング」といい、普通は、組立ライン等の先頭で、部品トレイを用いて組立に使う部品を一括して払い出す。

マーシャリングすることのメリットとしては、

①組立作業者の横向きや振り向き作業がなくなる

②欠品不良や異品混入等の不良が減る

ことがあげられるが、供給者と作業者がそれぞれ部品に手をつけるため、取り置きが一度増えることにもなる。

究極的には整頓は「予防整頓」、つまり、戻さない、使わない仕組み作りを目指す。

整頓とは乱れるものという前提に立てば、この"乱れ"がないようにすればよい。これには、大きく2つの仕組みが必要となる。1つは"乱れにくい仕組み"であり、2つ目が"乱れない仕組み"である。

前者の"乱れにくい仕組み"の中には、躾を核として定位・定品・定量を指す"3定"と、徹底した"目で見る整頓"がある。

まず、物を"置く"ということに対し、"どこに(定位)、何が(定品)、いくつ(定量)"あるかハッキリさせ、誰にでも正常と異常がひと目でわかるよう"目で見る整頓"を行い、正しい位置に、正しい形で物を置く習慣づけをする。仮に、物の置き方が乱れたら、誰の目にも分別できるので、これを元の正しい位置に正しい形に直す。これが"乱れにくい整頓"である。

しかし、この"乱れにくい整頓"では、あくまで乱れにくいということであって、乱れない保証は何もない。より原点的整頓を実施すれば、「乱れにくい」等といった中途半端ないい回しではなく、「乱れない」と断言できるはずである。これが「乱れない整頓」ということになる。

では、「物はなぜ乱れるのか」―"物の乱れ"はそれを使う時より、むしろそれを戻す時に多く発生する。一般的な物の使われ方の中で、台車・運搬具、治工具・金型、それに文書の3つが使われた後に"戻る"性格をもっている。また、在庫品については、ピッキングの際の一括取り出しとか、現場への一括出庫の場合、"戻入★れいにゅう★"という行為が発生する。このように物の行為から分析してみると、"戻す"性格をもっている物は乱れやすいということになり、"戻さない、または使わない仕組み"を作れば"乱れない整頓"ができ上がる。

戻さなくてもよい仕組みには、①吊るす、②組み込む、③使わない、の3つがある。

一方、治工具や金型に関する"乱れない整頓"には、①工具の共通化、②工具の代替化、③手段の代替化、の3つの方法がある。

関連用語: 予防整頓

よりよい整頓は、治工具を使い終わり手を放したら整頓が終わること。このためには、上からバランサー等を用いて吊るす方法が多く使われる。戻す場所を確認せずに手を放して一発整頓完了、これが崩れない整頓になる。

関連用語: 一発整頓完了

名刺の整頓も基本的には文書の整頓と同じ。だが、これも伝票と同様に文書と少し違いがある。

違い1 サイズが文書より小さく、一般には55mm×90mmである

違い2 裏面の印刷文字を参照することもある

違い3 名刺を見るだけで、その人物や折衝状況がイメージとしてわく

こうした違いから、名刺の整頓には1ページに複数名刺がファイルでき、取り出し・戻しが簡単にできる差し込み式で、かつ名刺の名前からイメージがわくように、名前が見えるものがよい。

また、分類の方法は、業務での名刺であれば個人名より会社名でのカナ文字分類が一般的である。

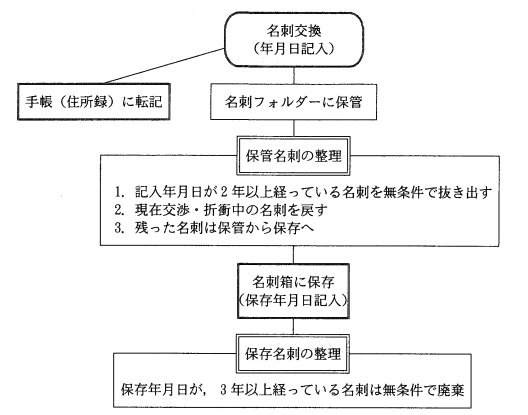

名刺も文書と同様に、保管と保存の考え方を採用すべきである。(図141)

図141 名刺の整理

躾の原点は"心"であり、それを"目で見る"ことは容易でない。しかし、心は何らかの"行動"に結び付き形となって現れる。その行動の結果から、躾の度合いを判断する。

この場合の「行動の結果」とは、整理・整頓・清掃・清潔の成果を目で見える形にすることを意味し、「5Sチェックリスト」「5Sパトロール点数表」による5S評価のほか、5S写真展・VTR大会等があげられる。

心の躾づくりには、形づくりから入る「目で見る躾」も大切である。

関連用語: 目で見る5S

清潔とは、整理・整頓・清掃の3Sの度合いを表す。すなわち、3Sがどの程度維持されているかを診ることが「目で見る清潔」のポイントとなる。「清潔度5点チェックリスト」はその代表例。

関連用語: 目で見る5S

「目で見る清掃」は通常、点検・保全業務と連係した形をとる。清掃点検は毎日実施され、「清掃チェックリスト」や「清掃点検チェック表」等、"目で見える形"でその状況・結果を明らかにし掲示する。一方、発見した問題・異常については、その欠陥箇所に「保全カード」を貼り対処(復元・改善)を要求する「保全かんばん」を用いた清掃保全となる。このため、「目で見る保全」ととらえることもできる。

関連用語: 目で見る5S

生産活動に必要な物の置き方を"標準化"し、さらに「目で見る管理」であることをいう。"どこに、何が、いくつ"あるか表示する「看板作戦」や、スペースを"線引き"して区分けする「ペンキ作戦」のほか、「色別整頓」「形跡整頓」もこれにあたる。

看板作戦...看板を表示することで、誰にでも「物の置場」がわかるようになる

ペンキ作戦...ひと目で感知できるように線引きする。結果、通路・作業区等の規制・安全が保たれる

色別整頓・形跡整頓...色や形跡はひと目で識別しやすい

関連用語: 目で見る5S

「目で見る整理」には、既存する不要物を捨てるための「赤札作戦」と、不要物をつくらない"捨てない整理"の道具「かんばん」があげられる。

赤札作戦...赤札を貼り、誰でも不要物がひと目でわかるようにする

かんばん...不要物が発生しない仕組み。「必要な物を、必要な時に、必要なだけ造る」ための作業指示や発注指示を与え、物の流れが目で見てわかるようにする

関連用語: 目で見る5S

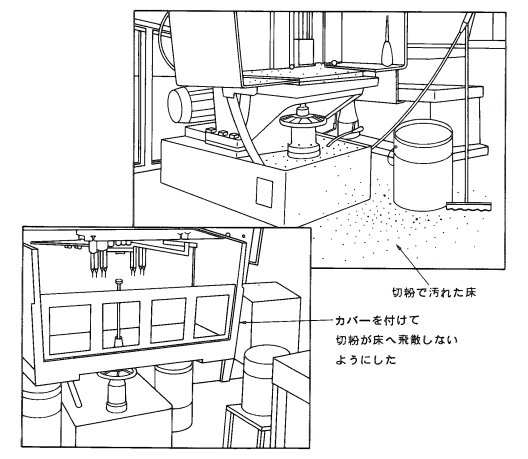

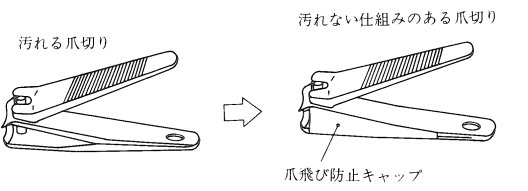

"汚れない清掃"、すなわち、汚れを清掃するのではなく、汚れの根元を探り、汚れそのものが発生しないようにするための仕組みをいう。身近な例としては、爪飛び防止カバーのついた爪切りがあげられる。この仕組みを生産現場に取り入れることで、現場に汚れない仕組みができる。(図143、図144)

図143 汚れない仕組みのあるボール盤

図144 汚れない仕組みのある爪切り

関連用語: 汚れない清掃

「汚れない清掃」のことをいう。汚れた所を掃除する、という清掃は汚れることを前提とした、いわゆる事後清掃である。そこで、「なぜ掃除をするのか」という"真因の追求"をし、"汚れ"の根元を探り、再発を防ぐ仕組み作りをすることから「予防清掃」と呼ぶ。

関連用語: 汚れない清掃

「乱れない整頓」のことをいう。乱れた物を元に戻す、という整頓はあくまで事後整頓であり、物の乱れがなくなるわけではない。そこで、「なぜ乱れるのか」という"真因の追求"をし、"乱れ"の根元を断ち、再発を防ぐ仕組み作りをすることから「予防整頓」と呼ぶ。

関連用語: 乱れない整頓

「捨てない整理」のことをいう。赤札作戦に代表されるような不要な物を捨てるという整理は、結局、事後整理であり、後追い整理といえる。また、不要物が発生すれば繰り返し赤札作戦等を行わなくてはならない。そこで、「なぜ捨てるのか」という"真因の追求"をし不要物発生の原点を探り、再発を防ぐ仕組み作りをすることから「予防整理」と呼ぶ。

関連用語: 捨てない整理

First-in First-out の略で「フィフォ」と呼ぶ。先に投入した物から取り出していくことを意味する。

たとえば在庫品を重ね積みの状態にしておくと、先に投入した物が下にとどこおってしまい、後に投入した物を先に取り出すことになってしまう(LIFO)。さらに異品種の重ね積みをすると、下の物を取り出すために上の物を移動させるという運搬のムダが生じる。つまり運搬の活性度を低めるばかりか、在庫品のサビや不良の原因ともなる。

FIFOは物の流れをスムーズにするための、整頓の基本といえる。置場の棚にもこの仕組みを作り、1個ずつ取り出せることが望ましい。

棚卸資産評価や出庫単価算定の際にも、先に入庫した物から順に出庫される物として計算する方法を先入れ先出し法と呼ぶ。これは列車がトンネルを通過するようなもので、先に入った車両(在庫品)が先にトンネル(倉庫)を出る。この計算方法の利点は棚卸資産の評価が常に新しい原価で算出されることにある。(図152)

図152 FIFO

関連用語: LIFO

Last-in First-out の略で普通「リフォ」と呼ぶ。後に投入した物から先に取り出していくことを意味する。置場に重ね積みするとこのやり方となり、在庫品の滞留や不良、運搬のムダが生じる。棚卸資産評価や出庫金額算定の手法としても用いられ、後に入庫した物から順に出庫される物として計算される。つまり、はじめに入庫された在庫品はあまり変動しないため、一定の棚卸額が維持される。

関連用語: FIFO