要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

要らない物を整理する赤札作戦での最大の敵は人情。

「もったいない」

「もしかするといつか必要になるかも...」

こうした声が現場から出る。そこで赤札は管理担当や部外者が、人情を排し、冷たく厳しく淡々と貼るべきである。赤札を鬼のように貼ることから赤鬼と呼ぶ。

関連用語: 赤札

不要物として赤札を貼られた物のうち、すぐその場で処理できない物や、生活活動の邪魔になったり改革活動に支障をきたす物を集め、一時的に現場から移動させる。この置場を赤札置場という。

関連用語: 赤札

赤札作戦で貼られた赤札を集めて、処分内容をコンピュータ分析することをいう。赤札は不要物の表示であると同時に、問題の原因を知る貴重なデータである。

不要物を処分する際に、赤札をはがし、赤札に記入されている「区分」「品名」「理由」「部門」等をコンピュータ入力し図表化する。その項目は当然コード化されてなくてはならない。

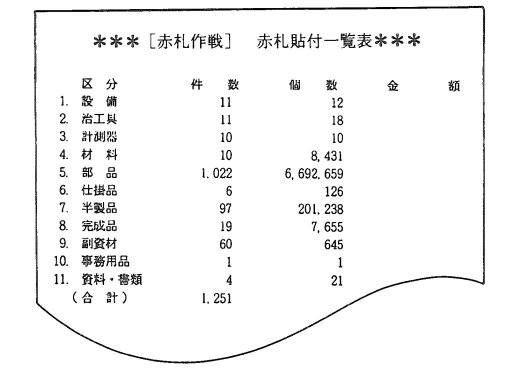

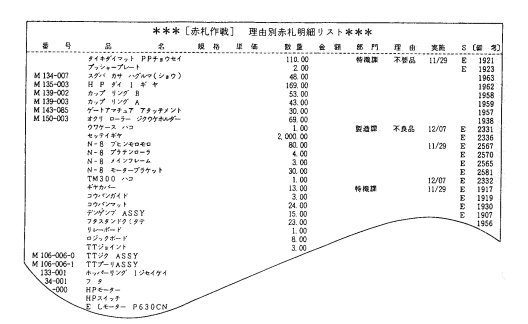

例としては、「赤札貼付一覧表」や「理由別赤札明細リスト」等があげられる。(図2、図3)

図2 赤札貼付一覧表の例

図3 理由別赤札明細リストの例

JIT生産とは徹底したムダ取りである。そこでまず、工場や事務所にはびこるムダを表面化させること、つまり目で見てわかるような取り組みが必要となってくる。

なかでも「目で見る整理」といわれるのが「赤札作戦」である。材料や部品、機械設備や治工具、さらに資料や文書等、業務に関わるあらゆる物を「要る物」「要らない物」に明確に区分けし、不要物がひと目でわかるように「赤札」を貼る。これらを次々に処分し、最終的には本当に要る物だけが残るようにする

関連用語: 赤札基準

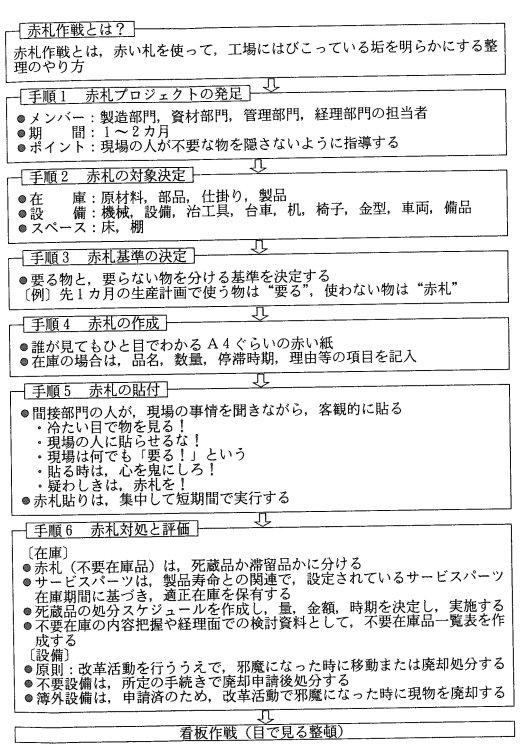

赤札作戦の最終目標は、身の回りから不要物(垢)を撤廃することである。その結果、工場の中には本当に「要る物」だけが残るわけである。また赤札作戦は全社的にかつ徹底して行わなくてはならない。手順は以下のとおり。

①赤札プロジェクトの発足

②赤札の対象決定

③赤札基準の決定

④赤札の作成

⑤赤札の貼付

⑥赤札対処と評価

これらがなされ、次のステップとしては「目で見る整頓」の看板作戦がある。(図4)

図4 赤札作戦の手順

赤札作戦は全社的に推進するうえで、その進行状況は常に把握されていなくてはならない。ゆえにその内容を書面化する必要がある。赤札作戦報告書は作戦結果を明記するもので、どんな品目に、どのくらい赤札が貼られ、何点が処分され、またそれにかかった費用等を、ひと目でわかるように一覧表にする。

赤札作戦の要★かなめ★はその最終的手順の対処と評価である。要らない物は即捨てるのがベスト。次に赤札が貼られた不要物をどのように処分するかを決める。この赤札対処が完了しなくては真の赤札作戦とはいえない。

対処方法は赤札対象物によって異なる。またその赤札の理由を把握することが肝心である。

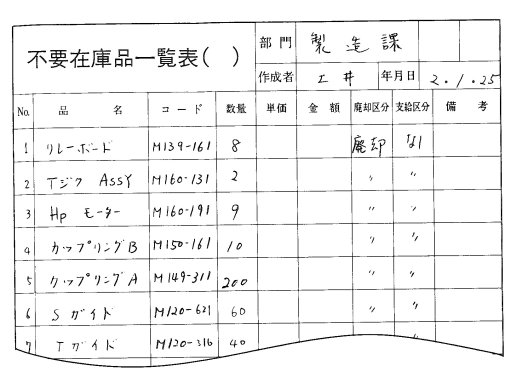

まず、赤札在庫。不要在庫品はその状態に応じてa不要品、b死蔵品、c滞留品、d端材(簿外)に分別する。そしてaとbは廃却処分、cは赤札置場へ、dは要・不要を再判断、とする。サービスパーツ等は製品寿命との関連でそのまま保有。なお廃却については処分スケジュールも作成する。また経理面での検討資料として「不要在庫品一覧表」をつくることが望ましい。(図5)

図5 ●記入例『5S指導マニュアル』、p.416より

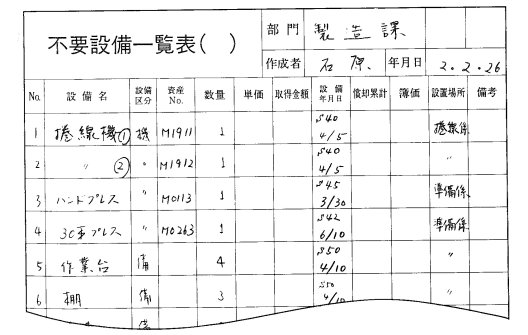

次に赤札設備。不要品は在庫同様、廃却処分するわけだが、その前段階として、まず生産活動の現場から移動させることが先決である。また固定されている大型設備等は、赤札置場へ移動するには、かえって費用がかかり、運搬のムダも生じる。移動すべき時期・廃却すべき時期を再検討し、一時的に「凍結」の赤札を貼っておく。なお不要設備においても、「不要設備一覧表」は管理の面でも必要である。(図6)

図6 ●記入例『5S指導マニュアル』、p.418より

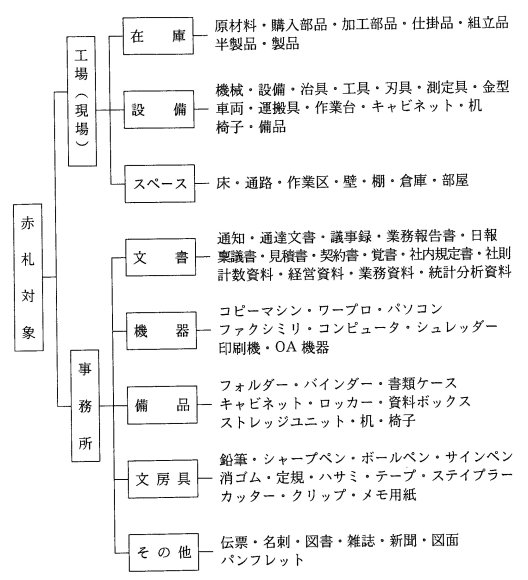

赤札作戦の目的は不要物の一掃。ゆえに日々の生産活動に「要らない物」すべてが赤札を貼る対象である。

製造部門では、原材料、加工部品、仕掛品、製品等の在庫、機械や治工具等の設備、さらには床等の作業スペースも対象となる。とくに、決められたロケーション以外、たとえば、通路の脇、棚の上もチェックすべきであろう。

事務部門であれば、文書類、OA機器、机や椅子、文房具、新聞・雑誌にいたるまで、微細に不要品を洗い出す。

1つのモレなく、徹底する姿勢が赤札作戦では重要である。(図7)

図7 赤札の対象

赤札作戦は全社総出で、実施すべきである。そのためには作戦の内容や目的を全社員に徹底的に浸透させる指導体制づくりが必要不可欠である。

最高責任者には社長か、製造担当役員、工場長等が就任し、以下赤札作戦本部長には生産部長、各セクションごとの責任者が支部長となり、トップダウン形式とする。

この体制を称して赤札プロジェクトという。

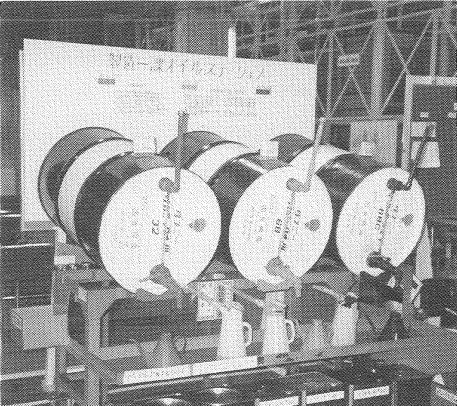

機械整備の"可動"率を維持するには、給油の作業は適切に行わなければならない。治工具・刃具・金型等と同様に、給油作業の道具も使いやすいように、間違えないように、ひと目でわかるよう「目で見る管理」にすることが大切である。

しかも給油は、工場のすべての機械に発生するうえに、油自体には識別する手立てが少なく使う道具も類似しているため、油の種類を区別するには、No.による表示より、「色別整頓」が適している。

まず、種類ごとに色を割り当てる。その油を入れて運び給油する道具、給油する機械設備にいたるまで、色表示をする。オイル缶、小出し缶、給油具、給油口(給油箇所)そして給油かんばん等、どの容器に入っていても色で油の種類が識別できる。(写真1)

写真1 油の整頓

関連用語: 給油

工具を使い終えて手を離すと、同時に整頓も完了することをいう。基本原理は、八百屋や魚屋で見かける金銭カゴ。天井から釣銭の入ったカゴをゴムで吊るし、客から金を受け取るとカゴを引き寄せ、中に金を入れ釣銭を取り、手を離す。するとカゴは元の位置に自然に戻る。"元の場所に戻す"という動作と神経が省ける、戻しゼロの整頓方法といえる。

この戻さなくてよい整頓は組立工場でよく見かけられる。自動車の部品組立工具はほとんど上から吊るしてあるし、家電や電子機器メーカーの電気ドライバーもその例である。

一般に使用工具を使用点にもっとも近い位置に、"バランサー"等を用いて吊る方法がとられる。

関連用語: 無意識原位置復帰

いくら5Sを実践するといっても、時間をかければよい結果が生まれるものでもない。生産活動を続けながらの改革ではなおさらのこと、その手際の良し悪しが決め手となる。たとえば、2時間単位で清掃チェックをする場合に30分も1時間もかけて行うようでは、かえって生産に支障をきたす。要はいかに短時間の5Sを習慣化させるか。その1つに「5分間5S」の考え方があり「1分1S運動」と称している。

関連用語: 5分間5S

工場のスペースを通路と作業区に分ける際、まず安全性を考慮しなければならない。とくに重工業では重要な事項である。ゆえにその区画線は、事故から命を守る役割を果たし、"命線"とも呼ばれる。そのため区画線は直線ではっきりと目立つように引かれる。「命線は踏まない、横切らない運動」の安全指導も必要である。

関連用語: 区画線

目で見る整頓方法の1つ。表示看板がNo.や文字で識別できるのに対し、その看板や置場・ライン工程、機械設備・治工具まで、生産作業上関連する物すべてを色分けすることで、物の流れ、管理の単位がひと目でわかるようにする。

文書整頓の1つで、1年を経過した保管文書を利用活性度の高い上段の引き出しから活性度の低い下段に移動させることをいう。

その際、不要文書は廃棄することはいうまでもない。

関連用語: オキカエ