生産現場の5Sに対して、管理・間接部門、販売部門等の5S活動を指す。推進体制の面からみると、事務の5Sも工場の5Sとほぼ同じとみてよい。ただし、事務の5S運動はまだそれほど、経験があるわけではないので、構成メンバーの自由な発想を引き出すことに重点を置いたほうがよい。

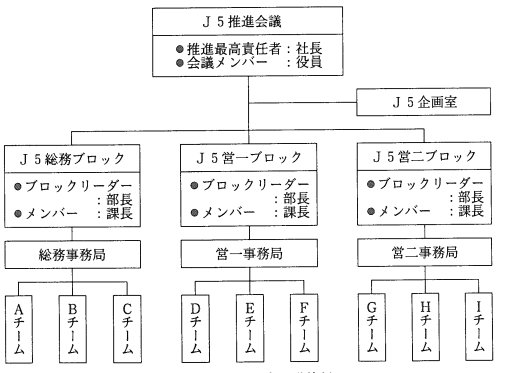

5Sは各職場業務の改革の基礎づくりである。業務改革は職制を離れては絶対になしえない。「5S推進は職制に根づく」を基本とした5S推進体制を築くことが肝要である。(図65)

図65 事務の5S推進体制

生産現場の5Sに対して、管理・間接部門、販売部門等の5S活動を指す。推進体制の面からみると、事務の5Sも工場の5Sとほぼ同じとみてよい。ただし、事務の5S運動はまだそれほど、経験があるわけではないので、構成メンバーの自由な発想を引き出すことに重点を置いたほうがよい。

5Sは各職場業務の改革の基礎づくりである。業務改革は職制を離れては絶対になしえない。「5S推進は職制に根づく」を基本とした5S推進体制を築くことが肝要である。(図65)

図65 事務の5S推進体制

清掃方法の決め方の1つ。

たとえば、毎日の清掃が必要でない場所、機械・設備等の場合、月曜日から金曜日までの1週間の中で、巡回して清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示し、日々チェックを行う。

革新運動を始動させる際、トップの認識、参画なくして成功はありえない。つまり、企業全体の体質改革は、まず社長および役員からということで、推進本部は全役員で構成するのがベスト。無論、推進本部の本部長は社長がなり、全社を引っ張る役目となる。

捨てない整理とは、不要物が発生しないような仕組みを作ること、つまり、予防整理のことである。

保全活動に、故障が発生しないように未然に防ぐための"予防保全"があるのと同様に、整理にも、不要物が発生してからこれを捨てる"事後整理"より不要物が発生しない仕組みとしての"予防整理"のほうがよい。これが捨てない整理である。

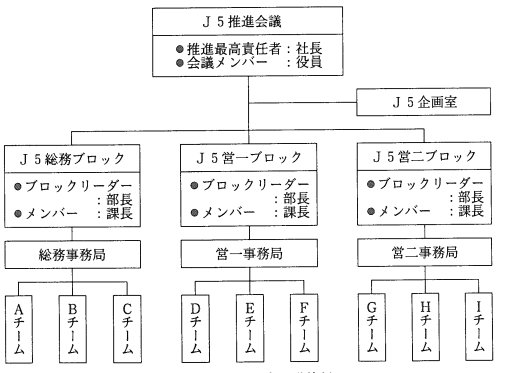

捨てないためには、不要物が発生しないようにすればよい。不要物が発生しないためには、必要物を手元に揃えればよい。それを可能にするのが"ジャスト イン タイム"の思想と仕組み作り。たとえば不要在庫をつくらないためには、"必要な物を、必要な時に、必要なだけ調達・生産する"ような仕組みにすればよい。また、不要文書を無くすには、"必要な資料を、必要な時に、必要なだけ作成・複写、配付する"仕組みにすればよい。前者の仕組みを「JIT生産」と呼び、後者を「間接JIT」と称する。(図72)

図72 不要な在庫つくらないJIT生産の手順

関連用語: 予防整理

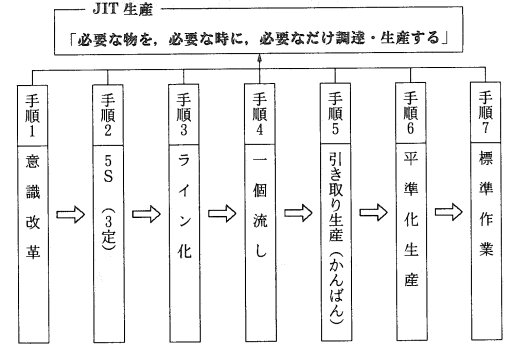

部屋や倉庫、さらにその床、通路、作業区、壁、棚にいたるまで生産に関わるスペースももちろん整頓の対象、この置場作り・置場の整備は看板作戦の要である。そこが"何のためのスペース"かを表示する。名称、管理部門名、管理担当者名、連絡先を記入。このような場所表示の看板は見やすく、遠くからでも即確認できるように、通路に対して"直角掲示"するのが望ましい。(図73)

図73 スペース看板

5S-5段階の4番目にあたる。それまでの3Sである整理・整頓、清掃とは少し異なる面がある。それまでの3Sは、すべて「~する」という“動作”の状態を表したものであるが、清潔はあくまでも、“ある時点”とか、“結果”を表している言葉である。どのような結果の状態を表現する言葉かというと、次のように定義できる。

清潔は、整理・整頓とも関係するが、とくに清掃とは大変強く絡んでいる。機械の回りや設備が、油やゴミで汚れないように掃除することが清掃であり、この清い状態を長く保つことが清潔となる。また、より進んだ清潔では、汚れたから清掃をして清潔さを保つから、“汚れない仕組みのある清潔”へ改革・改善し、より強い5Sにすべきである。

清潔とは、換言すれば、「整理・整頓・清掃の3Sを維持する」ことともいえる。

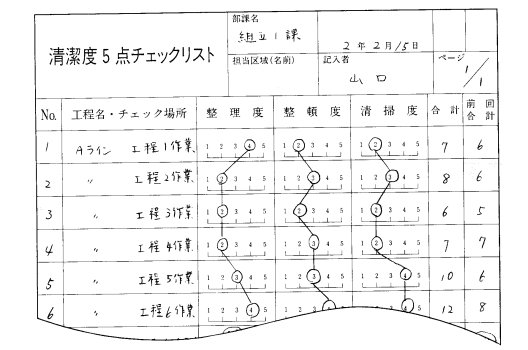

5Sチェック表やチェックリストの1つで、職場内で一番よく使用されるのが、この清潔度5点チェックリストである。

このリストは、清潔度を守るために、整理・整頓・清掃の3S別に5段階のレベルを設けて、職場別、工程別、あるいは小集団別に評価、チェックするリストである。(図74)

図74 ●記入例『5S指導マニュアル』、p.458より

清掃とは、「常に掃除をし、きれいにする」こと。

清掃の行き届いている工場は品質もよい、といわれるほど密接に関係する。まず、床はホウキで掃き、機械は布で拭くことが基本。またゴミや汚れの出ないような工夫も必要となる。とくに切り粉、切りくず、油モレなどは掃除をして、きれいにするのではなく、原点的対処が必要。

清掃は、保全活動の日々点検業務と一体化させ、清掃点検にすることが望まれる。とくに機械や設備の調子は作業者が一番よく知っているはず。日々点検清掃していれば、機械を布で拭く時、ちょっとした油モレや異臭など、いつもとは違ったことに気づくはずである。作業者と保全係との職場の壁を取り除き、全員で保全活動を展開することが大切となる。

清掃とは文字どおり、"掃き清める"ことであるが、これを職場に展開する場合は、業務として確立し、習慣化させていく必要がある。

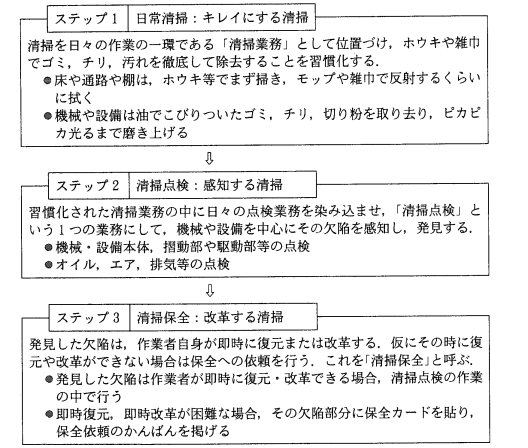

5Sでいう清掃とは、ホウキを握り、雑巾を持つという基本を土台にして、次の3つのステップを踏んで高度化させていくのが一般的だ。

ステップ1では、床や通路それに機械、設備を徹底して磨き上げて「きれいにする清掃」から始める。これは「ピカピカ作戦」等とも呼ばれ、ホウキで掃き、雑巾で拭くことを基本として日々行われる。また年に2回から4回ほど会社をあげて一斉に大掃除を実施する。

ステップ2では、単に「きれいにする清掃」をもう一歩深めて、きれいにした職場の中から、何らかの不具合点を感知できるような仕組みにしていく。これが「清掃点検」。

最終にステップ3では、「清掃点検」によって感知、発見した不具合点や欠陥を、復元もしくは改革・改善する。この時作業者がその場ですぐにできる復元作業は"即時対処"する。また、これが困難なものは、保全部門へ依頼して復元を行う。

清掃とは、業務の中に染み込ませ、清掃点検として確立、さらに復元や改革・改善といった保全業務をも取り込んで、「清掃保全」とし、習慣化させていくことが必要である。(図76)

図76 設備故障を防ぐための清掃3ステップ

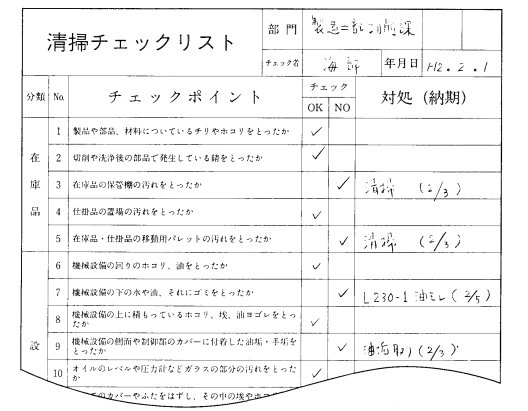

清掃は、保全活動の基本としての日々点検業務と合わせられ、清掃点検として毎日実施すべきであるが、それが確実に実効されているかを見るために用いられるのが、この「清掃チェックリスト」である。そのほかに「清掃点検チェックリスト」等があるが、さらにステップアップさせるためには、保全を必要とする箇所に貼る「保全カード」、保全部門へ保全要求する「保全かんばん」等を合わせ用いる。

清掃チェックリストは、在庫品、設備、スペースについての清掃時のチェックポイントをまとめた表で、一般的には、部門(工程名)、チェック者、分類、チェックポイント、チェック等の主要項目別に、チェック者が現場を巡視しながらチェックしていく。さらにチェックで"NO"の場合、清掃対処と納期を明記させる。(図77)

図77 ●記入例『5S指導マニュアル』、p.422より

清掃を徹底、習慣化するためには、清掃時間を決めて手際よくやることが望まれる。毎日、時間を手短かに区切って効率よく実行させるために生まれたのが、代表的な「5分間清掃」。

さらに、この5分間を効率よく生かすには、清掃の手順を決めなければならない。たとえば、切削の機械であれば、切削部→回転部→テーブル→制御部→油圧部→機械全体→作業区→置場等といった順序で。また、毎日の清掃が必要でない場合には、月曜から金曜までの1週間の中で巡回清掃ができるように手順化し、各曜日ごとの清掃チェックリストを作成し、現場に掲示、日々チェックを行う。

機械や設備の故障の多くは劣化によって発生する。日々行う日常清掃や年に定期的に行われる一斉清掃が習慣化したら、次は清掃業務の中に点検業務を組み込んで、“清掃点検”という業務をつくり上げることが要求される。

機械や設備のちょっとしたおかしな現象や動きは、普段その機械や設備に慣れ親しんでいる作業者が最初に気づくはずだ。まず、この感覚が大切であり、この「感知する点検」を清掃業務の中に取り込んだのが「清掃点検」である。その手順は、清掃点検対象の決定→清掃点検担当者の決定→清掃点検方法の決定→清掃点検実施→清掃保全実施等のステップで進められる。

機械や設備に関しての清掃点検実施のための要項で、これをもとに機械設備1台ごとの「清掃点検チェック表」が作成される。

記載される主要な項目は、対象部門名、清掃点検の対象となる機械名、コードのほかに、①清掃内容(箇所)、②点検内容(ポイント)、③理由(清掃点検を怠たった時の現象)、④採用欄等。最後に対象機械の清掃点検チェックポイントとして採用する場合は、「清掃点検チェック表」のNo.を記入し、不採用の時は" ●"マークを付ける。

●"マークを付ける。

清掃点検の対象となるのは、機械、設備、治具、工具、刃具、測定具等が一般的である。