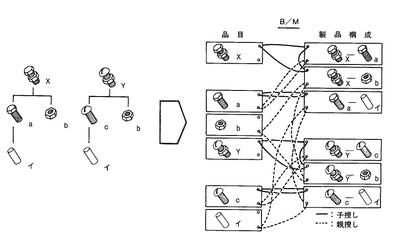

Assemblies

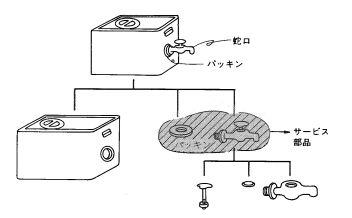

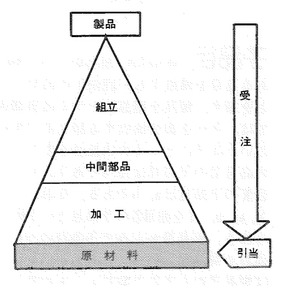

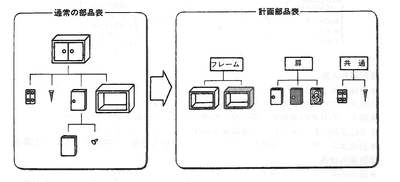

品目を生産過程(組立、加工など)別に捉えた時の呼び方であり、製品や部品などにつけられる名称である。また、組立作業の状況をより詳細に管理するため、組立品に到る前段階に半組立品という状態の品目設定をする場合もある。

関連用語: 半組立品

品目を生産過程(組立、加工など)別に捉えた時の呼び方であり、製品や部品などにつけられる名称である。また、組立作業の状況をより詳細に管理するため、組立品に到る前段階に半組立品という状態の品目設定をする場合もある。

関連用語: 半組立品