Capacity Requirements Planning

CRP

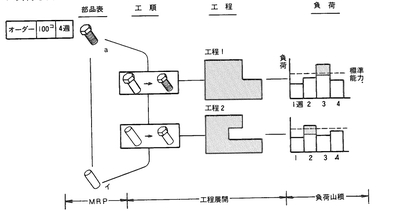

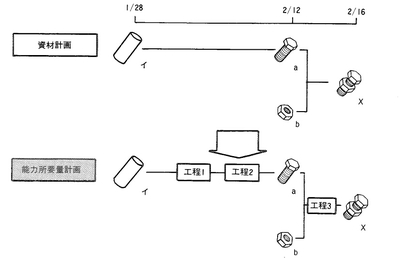

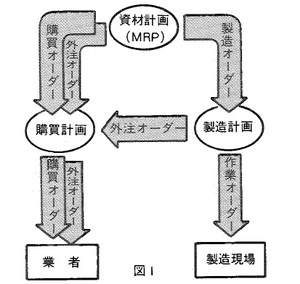

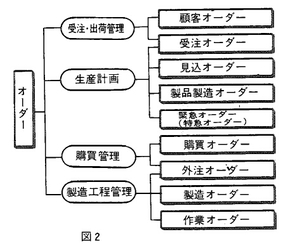

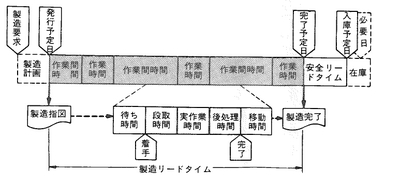

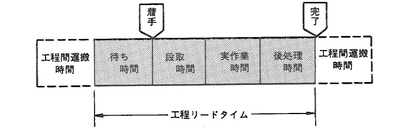

資材計画(MRPや部品展開)で計画された製造オーダーは、通常、製造部を総括管理している管理課とか管理担当係に提出され、まず能力と負荷の検討が行われる。この製造オーダーは、資材計画で、生産日程を基に部品表を使って得た品目単位のオーダーである。したがって、この段階では、工程という概念はまだない。しかし、実際にものをつくるには、いくつかの工程を経てつくられる。能力所要量計画とは、製造オーダーを基に、各工程に対する負荷を把握し、調整を行って、工程単位の作業を計画することをいう。

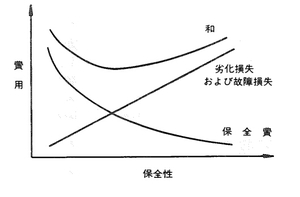

能力所要量計画をより現実に合ったものにするには、現状を反映した能力設定が必要となる。この計画では、次の3つの能力を使用する。

●

標準能力:通常工程ででき得る能力。標準能力は普通、工程単位に設定する。この時、朝礼や休憩などの余裕時間や出勤率が考慮される。また、能力を日別に登録する場合もある。

●最

大能力:工程で最大限に発揮し得る能力。最大能力の設定には2つの方法がある。1つは実績値を基に設定する方法であり、他の1つは過負荷の許容度として設定するやり方である。

●

設定能力:標準、最大の能力と負荷の関連で設定した能力。設定時には、残業、シフトそれに人員の移動による増減などを考慮する。

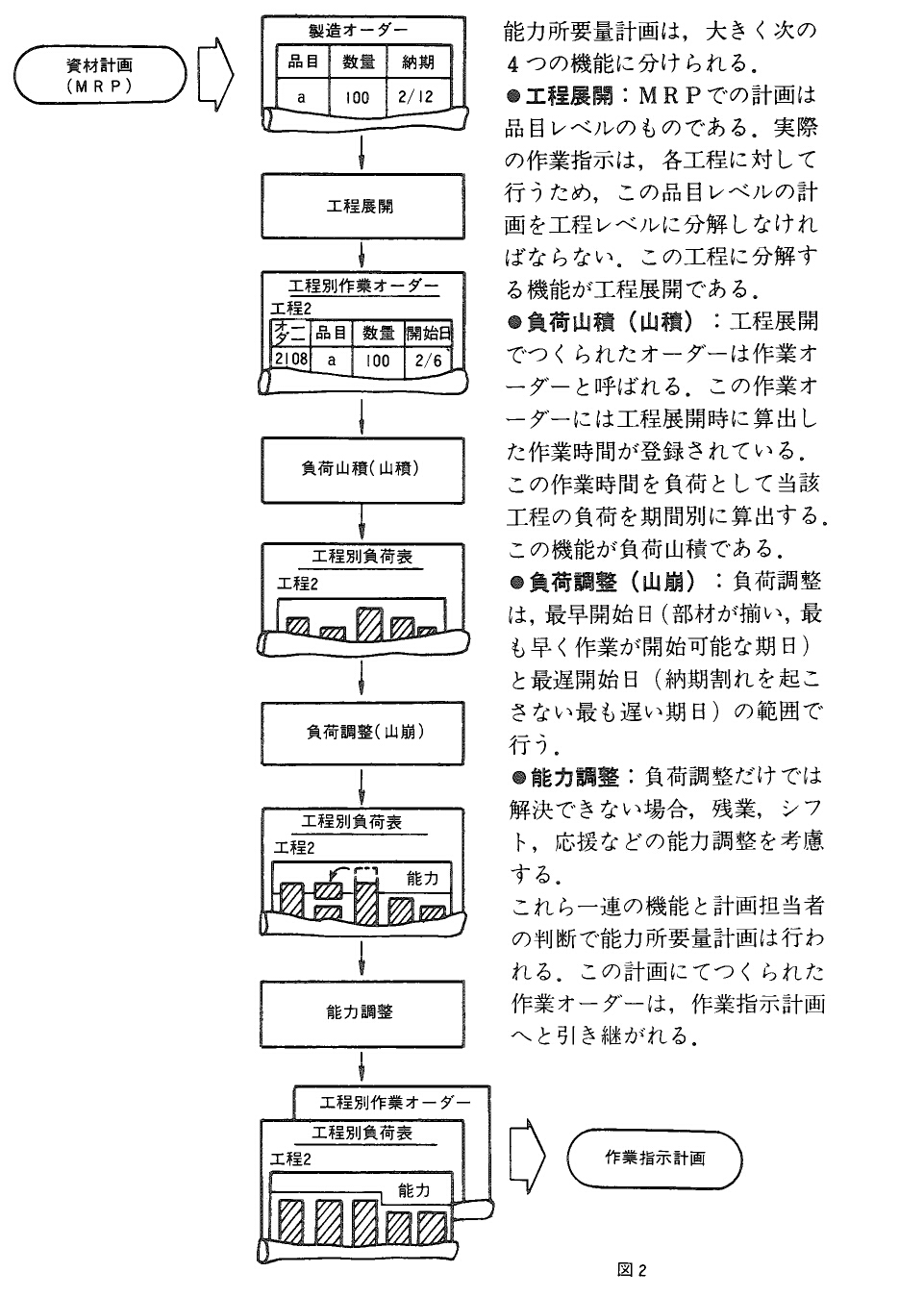

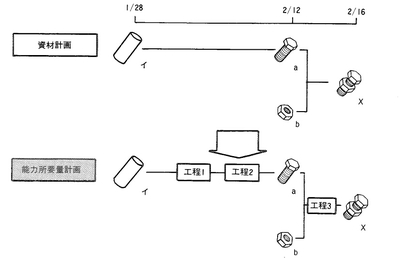

能力所要量計画は、大きく次の4つの機能に分けられる。

●

工程展開:MRPでの計画は品目レベルのものである。実際の作業指示は、各工程に対して行うため、この品目レベルの計画を工程レベルに分解しなければならない。この工程に分解する機能が工程展開である。

●

負荷山積(山積):工程展開でづくられたオーダーは作業オーダーと呼ばれる。この作業オーダーには工程展開時に算出した作業時間が登録されている。この作業時間を負荷として当該工程の負荷を期間別に算出する。この機能が負荷山積である。

●

負荷調整 (山崩):負荷調整は、最早開始日(部材が揃い、最も早く作業が開始可能な期日)と最遅開始日(納期割れを起こさない最も遅い期日)の範囲で行う。

●

能力調整:負荷調整だけでは解决できない場合、残業、シレト、応援などの能力調整を考慮する。

これら一連の機能と計画担当者の判断で能力所要量計画は行われる。この計画にてつくられた作業オーダーは、作業指示計画へと引き継がれる。

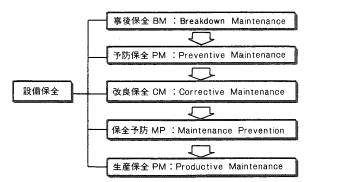

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。

予防保全(PM:Preventive Maintenance)は、1951年(昭和26年)にアメリカから導入され、現在では生産保全(PM:Productive Maintenance)へと進展している。