未加工ワーク取り付け以外の作業はすべて機械化された状態で、ワークを入れてセットし機械のスイッチを押すだけが、人の作業になることから、「入れ入れ作業」という。

関連用語: 着着作業

単に動いているだけの機械。人の作業でいう"動き"と同様で、付加価値をつけるどころか作業の一部を人手に負っていたり、不良が出ても判断できず停止しないため人の閑視が必要であったり、ムダをつくり出す結果となる。

関連用語: 働く機械

生産指標の1つ。

JIT生産方式では「作業=動き+働き」の中で、動き=ムダ、働き=付加価値と定義されるように、「動」「働」の文字は同音対義語として使い分け、後者が改革のキーワードとなっている。

よって「カドウ」と表記する場合も、「稼動」「稼働」の2とおりの解釈があり、「稼動率」と「稼働率」も異なった意味をもつ。これらは通常、生産にかかる所要時間を単位として求められる。稼動率は次の式で表す。

稼動率=稼動時間/操業時間×100%

しかし、稼動時間の内訳は、稼働時間およびムダな時間を含むため、稼動率を基準に"能率向上"を施策すると、単に動かす時間だけを増やす残業による労働強化や、機械設備の"自動化"など、"見かけ"は生産性が上がるが顧客不在の物造りとなり、かえってムダを増幅させ、コスト高も招きかねない。

一方、稼働率では作業内における付加価値比率で求める。すなわち正味加工度、"働き"度といい換えられる。算式は以下のとおりである。

稼働率=稼働時間/稼動時間×100%

※稼働時間=サイクルタイム×顧客要求数

つまり真の稼働率とは顧客要求高=産出高を絶対条件とし、かつ生産性アップを実現するには、まず7ゼロに基づく"ムダ取り"が先決であり、稼動時間=稼働時間+ムダゼロとなる、稼働率100%により近づけていくことを理想とする。

「人離し」を謳い全作業を機械化しても、それが単なる“動く機械”では完全無人化はなしえない。不良を出しても動き続けるため、人の監視作業が必要となるからだ。この監視は付加価値を生み出さない手待ちのムダで、「閑視」と呼ぶ。

「自働化」へのステップの過程を、人と機械の作業区分でとらえた場合、「機械化」とは「人手」による作業の一部を機械に置き換えることを意味する。人と機械との共同作業だが、依然「人手」中心の状態となる。

関連用語: 自働化

作業過程の1つ。次のワークに進む準備段階として、1ワーク完了するごとに、機械が作動した箇所や取付治工具等を作業開始前の位置に戻すことをいう。人手がかかるこの作業はムダな“動き”ととらえられ、自働化の1機能である。

人手による作業をすべて機械化することを「自動化」という。スイッチを入れれば、どんどん物を造り出す。機械から人が離れることになるが、これだけでは単に動く機械・自動機であって、「自働化」とはいえない。不良が出ても停止せず不良品をも造り続けるため、かえって監視の作業者等手待ちのムダが生じる。

省力化・合理化という機械の技術革新を偏重するあまり、「加工をつける」ことばかりに目を奪われ、「加工度を上げる」ことを忘れてはならない。

関連用語: 自働化

JIT生産における設備導入の条件の1つで、「ニンベンの自働化」といわれる。機械設備はあくまで生産性向上の道具であり、その流れを乱すムダをつくり出すものであってはいけない。

「自働化」とは自ら働く機械を意味し、機械単独で付加価値のみをつける仕組みをもつ。その具体的手順としては次の3つがあげられる。

①「人離し」...人の作業を機械化→多工程持ち

②「不良の出ない仕組み」...ポカヨケ→閑視のムダゼロ

③「もう1つの自働化」...不良未然防止→ストップ方式

この自働化を推進するにあたっては、作業にかかる人件費と設備費との比較をし、作業単位の観察をしたうえで、段階的に導入することが望ましい。

関連用語: 自動化、ニンベンのついた自働化、機械化、不良ゼロ、もう1つの自働化

「自働化」における機械のことをいう。自ら働く機械で、人手なしに単独で付加価値をつけ、物の流れを乱さず流れの中で加工をつけることから"流れ自働機"ともいえる。また、不良や異常が発生したら機械自身が判断して停止する仕組みをもっている。そのため、完全無人化が可能である。

関連用語: 自動機

問題・異常を予知・検知したその時点で即、作業をやめ、その場で即改革・改善をうながす方式である。ポカヨケにおけるこれはすなわち、後工程に不良を流さないことを意味する。しかし、稼働率を考慮すると、個々の機能は停止しても、全体のラインは止めない仕組みが必要である。アンドンで全工程に知らせ対処することはもちろん、定位置停止等の自働化も有効である。

未加工ワーク取り付けと加工済ワーク取り外し以外の作業はすべて機械化された状態。人による作業が、ワークを取り外し、ワークを取り付ける作業を繰り返すことから、「出し入れ作業」という。

関連用語: 脱着作業

何らかの異常が発生した場合、不良を出さない仕組み作りとして、流れの中で即改革・改善することが大切である。

手作業中心の組立ラインでは、各作業者が異常に気がついたら、「SOSボタン」を押しラインを止め、問題点を表面化させる。だが、頻繁に行われると仕事にならないし、現場のリーダーとしては、ラインを止めずにスムーズに流したい。その両方を解決したのが「定位置停止」である。

まず、SOSボタンが押されると、アンドンが緑色の正常から異常発生の黄色に変わりチャイムが鳴る。これにより、現場リーダーが駆けつけ、あらかじめ設けられた「定位置停止」地点にくるまでに対処し正常に戻す。定位置までに対処できなければ、アンドンが赤に変わり、はじめてラインが停止する仕組みである。停止信号を送ってから実際に停止するまでに一定の時間があるため、助け合いができラインの流れを止めずに処理できる。

「人と機械を離す」ために「自働化」を行うわけだが、人手なしで付加価値をつける自働機ということで、全作業の機能をもつ。自働機の別称で、「~しながら~する」という意味から、こう呼ばれる。

作業のすべてを人が担う。人件費だけだが、原価低減には対応しきれない。

製品の加工作業は人手によるものと機械によるものがあり、この2つの関わり方には次の4つがあげられる。

●「人手」のみ...人件費だけだが、短納期化には不向きで不良も出やすい。

●「人手」+「機械」...作業の一部を機械化したが、人手が中心。人件費と設備費の二重のコスト。

●「機械」+「人手」...作業のすべてを機械化したが、不良が出ても停止しないただ"動く機械"なので、人の監視作業が必要となる。これは手待ちのムダと呼ばれる。

●「機械」...全作業工程を自動化。何らかの異常が発生すれば、機械自らが判断し停止、人に知らせる、という「不良の出ない仕組み」を備えている。

上記の「機械」の状態で、完全に「人と機械を離す」ことができる。これは「自働化」の基本である。

関連用語: 人離し

作業の「自働化」には、完全無人化が望ましいが、一気に導入すると、莫大な費用がかかったり流れを乱す機械設備であったり、かえって混乱を招きかねない。作業の1つひとつを観察し、どの作業から機械化するかを検討しながら、“段階的”に「自働化」を進めるべきである。

いくら作業を機械化・自動化しても、良品と不良品の区別なく、ひたすら“動く機械”では、結局、作業者による監視や検査が必要となり、真の人離しはできない。何らかの異常が発生した場合、機械自身が判断し停止し知らせるという“不良の出ない”仕組みを取り入れることが重要となる。その仕組みは当然、各現場・各工程・各作業・各機械によって一律ではないが、工夫次第でどんな改造も可能である。例としては、マイクロスイッチの応用、ポカヨケ、検知機等があげられる。

「もう1つの自働化」では、不良の出ない仕組みを"物の流れ"でとらえた、不良の流れない仕組み・造り過ぎない仕組みを展開させる。フルワークシステムはその代表例。

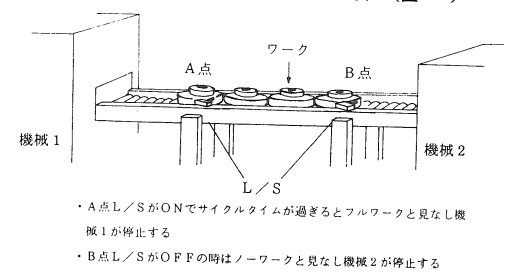

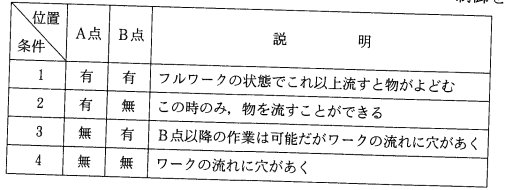

組立過程のコンベアライン内における2点を、それぞれA=前工程・B=後工程で設定する。A点にワークが有りかつB点にワークが無しで流れる、いわゆる「引っ張り生産」を正常とし、

P.234

異常事態が発生した場合は、A、B2点のいずれかで制御(リミットS/W)する(具体的には「AB制御」を参照)。これがなされれば、欠品・過剰在庫がなく常に1個ずつ流れる"清流"となり、「"濁流"の出ない仕組み」ともいい換えられる。

また流れ生産の同期化においても有効である。(図118)

図118 機械加工ラインでのフルワークシステム

関連用語: AB制御

"もう1つの自働化"を実施するための機能の1つで、組立等のコンベアラインで主に用いられる。一定の流れ・ラインの中でA・Bの2点を設定し、その2点でのワークの状態(有無)によって、ラインを停止したり動かしたりして、1個ずつワークがきちんと移動する流れ(整流)をつくる仕組みのことをいう。

たとえば、この流れとはA点にワークが有り、B点にワークが無い状態の時のみ生じるとすると、AB制御は次のような場合に働く。

●A・B点ともにワーク有り→フルワークの状態でこれ以上流すと物がよどむ→ライン停止

●A点にワーク無し、B点に有り→B点以降は流れ可能だが、ワークに1つ抜けができる→ライン停止

●A・B点ともにワーク無し→ワークの流れに穴があく→ライン停止

またこのように1個ずつ送り、造り過ぎない仕組み=AB制御を組み込んだラインを「フルワークシステム」という。(図151)

図151 フルワークシステムにおけるAB制御

SOSシステムとは、実践型ラインバランシングとも呼ばれ、分析は一切行わず、現場で流れている製品を組み立てている作業者のメンバー構成そのままにラインバランシングを行うことをいう。やり方は、まずゆるいピッチから始め、徐々にピッチを上げていき、流れに追いついていけない作業者は、アンドンもしくは手を上げて"SOS"の信号を出し、これにより現場リーダーがその場で作業のバランシングを行う方法である。

関連用語: SOSボタン