物の運搬や取り置き等を総称して物の移動と呼ぶ。移動はムダの大きな要因であり、取り去ることが第一。仮に取れない場合は、少しでも小さくすることが必要となる。

関連用語: マテハン

JIT7つのムダの1つで、レイアウトのまずさ、取り置きや積み替えなどに伴って発生する、物の移動のムダを総称したもの。運搬やマテハンは、生産性を著しく引き下げる原因となり、移動を繰り返すことで、キズや打痕などの不良を生む。根本的には、機械設備のレイアウトを見直し、運搬をなくして、マテハンを最少にした流れ生産化にしなければならない。

関連用語: 運搬の活性度

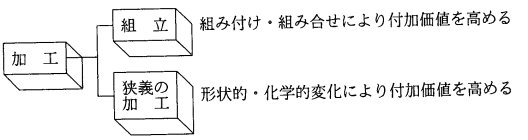

生産で、原材料や部品に形状的な、または科学的・物理的な変化を加えることにより、付加価値を高めること。変化を加えるだけの「狭義の加工」と、部品や組立品の組み付けや組み合せでさらに付加価値を高める「組立」に大別される。

加工が付加価値そのものであるために、加工方法の改革に着眼されないことが多い。改革には、その加工の本質的な機能をVA手法等により改革する「理想型」と、加工の作業内容を改善するような「分析型」のアプローチがある。(図16)

図16 加工の分類

作業は、一度定着すると、その本質的な機能が次第に忘れられ、“作業を行う”という行為だけが独り歩きを始め、加工についているムダの改革がなかなか実施されない。たとえば、設計変更がなされたのに変更前と同じ数のビスを惰性で使用したり、溶接や溶着等、ビスを使用しないでも十分な加工にビスを使用することは、「その作業の本質的な機能」「その部品の本質的な機能」をいつも問い質して、加工時に必要最少限の時間と費用で加工することが求められる。

ある工程の仕事をやりたいが、機械や人が作業中で、手待ち状態にあることをいう。このような状態が発生する原因は、①前工程と後工程の能力バランスが取れておらず、後工程が遅いために生ずる手待ち、②工程の集結と分散(離合・集散)により、1つの工程に複数工程から物が集結するために生じる手待ちがある。前者に対しては、前後工程の同期化を図り、かつ後工程の能力を超える前工程の生産ができない"引っ張り生産"にしていく。後者については、工程バランスも大切であるが、複数工程の「ライン化」を図ることがポイントである。そのためには、設備の小型化が求められることになる。

関連用語: 手待ち

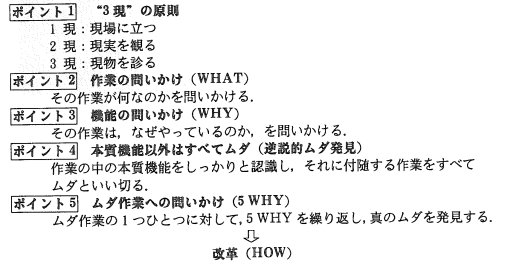

ムダ取り改革が進まずにイライラした時には、機能を見つけ、それ以外はムダといった逆説的ムダ発見法を実践する。このムダ発見には、①"3現"の原則の実施、②作業の問いかけ、③機能の問いかけ、④本質機能以外はすべてムダの問いかけ、⑤ムダ作業への問いかけ、を徹底して行う。ムダが見つからないのは、現場で発生している何がムダか理解できない、ムダが滞在化しておりなかなか表に出てこない、ムダが出ているのに気づかない、ためである。(図22)

図22 逆説的ムダ発見5つのポイント

「在庫はすべてを語る」のであって、原材料、部品、仕掛品、半製品、製品等、さまざまな形態をとって、倉庫や作業現場に保管されている物をいう。納期に対する対応の遅れは、そのまま在庫の増加につながる。また、多品種少量生産に対応できない工場では、在庫を抱え、欠品や不良を多発させる。これが“工場の体質”であり、この体質は在庫状況を見れば、ひと目で判断できる。

在庫に伴う費用。工場では、在庫の伴う在庫維持費用には、倉庫にある在庫品に加えて、在庫した原材料、部品、製品等に要した費用(仕掛在庫:仕入費用、人件費、機械・設備費用、その他費用)を加えることが一般的である。この在庫維持費用には、金利、保険、税金、保管費用、そして在庫品の陳腐化費用も加わる。さらに、在庫にしたために発生するムダ排除の機会損失も考慮しなければならない。

関連用語: 段取り費用

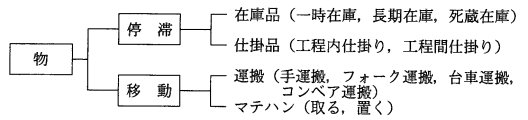

在庫とは、本来の意味では、"庫(クラ)に在る"と称されるように、工場内の仕掛品は在庫品ではないが、物には停滞と移動があり、物の停滞の中には、在庫品と仕掛品が混在されることが少なくない。従って、一般的には仕掛品も在庫の一種と扱い、仕掛在庫等と呼んでいる。

JIT改革においては、これらの在庫が、人が病気にかかった場合の"症状"にたとえることができる。熱がある、だるい等の症状は、工場では在庫として現れる。在庫品が症状を呈している工場では、製品、組立品、部品が病気にかかっている症状となる。工場の病気は、さまざまな形態で存在するが、在庫が増加していく裏側には、必ず病気の原因が存在する。この原因を発見して、適切な治療を施すのが改革であり、工場の革新にほかならない。在庫のムダを一掃するには、とくに、人の意識改革が重要であり、「在庫をもたない」という強い信念が欠かせない。JIT改革が遅れている工場では、とかく、在庫をもつことで、工場が抱える納期や生産リードタイムに対する問題点を安易に回避する傾向にあるが、決して真の解決には結びつかない。(図57)

図57 在庫品と仕掛品

人数が少ない等の理由をつけて、工程から工程へとロット(ダンゴ)生産を行う場合(キャラバン生産)に発生するのが「作業待ち」である。この改革には、まず、ライン化を図り、多工程待ちを実施して、最終的には1個流しにしていく必要がある。

関連用語: 工程待ち

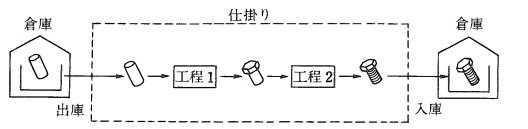

「し始める物・こと」または「途中まで行う物・こと」を意味し、生産活動においては、完成品にいたるまで、製造の各工程に存在している物や状態のことをいう。作業直前の材料・部品、前工程作業済後工程待ちの物のほか、作業中の物もこれに含まれ、「仕掛在庫」として扱われる。

また場内で製造するものであればその出庫品は「場内仕掛り」、一方外注した支給品は「外注仕掛り」ととらえる。(図61)

図61 仕掛り

シミついたムダが現場に定着すると、ムダの制度化が始まる。シミついたムダに気づかず、ムダがついたままで、"ムダ入りシステム運用"が開始される。シミ込んだムダを取るには、部品表の深さを見るとよい。JIT改革前は部品表が深く、改革後には浅くなる。シミ込んだムダは、現場の体質になってしまうために、管理業務が増加する。仕掛り管理や品質管理を充実することにより、ムダが染み込んだ生産管理自体を疑うことが必要である。

同時に、設備の自動化やロボット化においても、同様の誤りを犯しがちである。ムダのシミついた現状をそのまま自動化してしまう。自動搬送機、自動倉庫、マテハンを並べた自動化ラインは、シミ込んだムダそのものである。

関連用語: シミついたムダ

どのように物造りの上手な工場であっても、ムダはあちこちにはびこる。まして、物造りの下手な工場では、気づかないうちにムダが発生している。このような状態をシミついたムダと呼び、これが組織や機械設備、管理方法、作業方法等に組み込まれたムダを、シミ込んだムダと呼ぶ。

関連用語: シミ込んだムダ

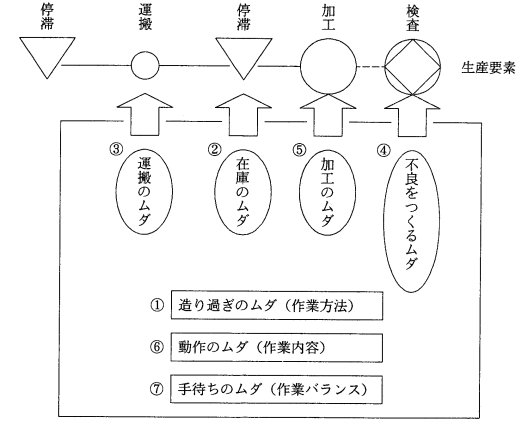

生産要素からムダをとらえる場合には、“物の流れ”に着目して、停滞、運搬、加工、検査の4要素の機能を分析することが必要である。停滞は、在庫を増加し、原価を引き上げ、かつ付加価値をつけない。運搬には必ず“停滞”が対になっており、停滞を少なくして、仕事である加工をスムーズに行うことがJIT改革の眼目となる。加工は付加価値を生み出すものであるが、機能や作業方法の改革によって効率化を図ることが肝要である。最後に、“検査”は、生産の流れの中で不良を排除することであるが、付加価値を一切高めない。従って、不良の出ない仕組み作りに取り組むことがもっとも求められている。

ムダ、ムラ、ムリの“3ム”を称して、ダラリの帯と呼ぶ。現状のやり方(表準作業)から“3ム”であるダラリの帯を取ると、最初の標準作業になる。

「不必要な物を、不必要な時に、不必要なだけ造る」ことを、“造り過ぎのムダ”という。JIT生産の正反対のやり方である。この造り過ぎのムダは、数あるムダの中でも、極悪なムダであり、他のムダを招く“ムダのルーツ”ともなる。

保管や工程待ち等の仕掛り状態をいい、生産の流れの中で、付加価値が高まらずに物が停まっている。一般に、貯蔵、在庫、仮置き等とも表現される。代表的な停滞は、①前後工程の能力バランスが悪いための停滞、②1つの工程に複数工程が合流するために発生する停滞、③段取り替えや切り替えを避けて先造りや先買いにより、後工程の能力不足が生じて停滞し、在庫が発生する。在庫は、「問題解決」にはならず、「問題回避のクッション」になり、真因解決にはつながらない。

関連用語: 運搬

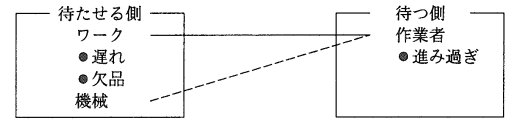

ワークの遅れや欠品、機械・設備、運搬道具、人等に起因して、人の手待ちや機械の手待ちが発生する。これを、手待ちのムダという。待たせる側の要因と待つ側の要因により、多くの組み合せが発生するが、生産要素のムダを引き起こして、生産効率の低下を招く要因になる。(図99)

図99 待つ側(作業者)と待たせる側(ワーク)の原因

関連用語: 動作のムダ

付加価値を生まない動き、不必要な動き、遅速な動きは、すべて直接付加価値を生む"働き"にはならず、動作のムダとして扱う。動作のムダは、①人員や工数の増加、②技能の隠ぺい化、③作業の不安定性、④不要の動作、となるが、原因としては、離れ小島作業、職人気質の蔓延、レイアウトのまずさ、教育や訓練不足があげられる。対策としては、①流れ生産への組み込み、②U字型設備配置化、③「表準作業」の標準作業化、④「動作経済の原則」の徹底、が図られる。

関連用語: 手待ちのムダ

JIT7つのムダの1つ。不良自体のムダと本来不必要な修正等のムダをいう。不良をつくるムダは、正常な物の流れを乱して、良品の生産性にも大きな影響を及ぼす。人や機械によるミスは不良を発生させ、不良の発生はクレームとなる。クレームを減らすために検査員を増やすが、これでは不良対策の要因には結び付かない。よい悪いの「分別検査」から、工程で品質をつくり込む、源流検査へと移行することが必要である。

関連用語: JIT7つのムダ

仕事は、加工して「付加価値」をつけるものと、加工をつけずに物の価値を高めない「不加価値」から構成される。価値をつけない動きは、すべてムダとなる。ムダが発生する原因は人の存在にある。製造部門に限らず、販売、経営部門にも人がおり、ムダが発生する。従って、全社的なムダ取り活動が必要となる。しかし、ムダの評価や考え方には多くの困難が伴う。在庫を例にとると、製品販売が順調な時には在庫は"神様"と呼ばれる。品切れが最大の敵だからだ。ところが、売り上げが鈍化すると、在庫は"悪魔"に変身する。そこで、"在庫は必要悪"等といい訳がなされる。

ムダの基準を明確化するには、発想を180度換えて、「有益」を基準にする。現場での「有益」は、加工による付加価値である。これ以外は、「不加価値」と扱い、ムダということになる。

関連用語: JIT7つのムダ

原価低減のための1手段。代表的なムダは、①仕掛在庫・倉庫在庫でのもち過ぎ、②書類・資料のもち過ぎ、③倉庫・棚・キャビネット・ロッカー置場の過剰、④パレット・台車・フォークリフト等の運搬具のもち過ぎ、⑤鉛筆・消しゴム等の事務用品のもち過ぎ、⑥不要なスペースや設備のムダ排除、⑦探す・よける・避ける等の動き、⑧取る・置く・数える・運ぶ等の価値のつかない動き。こうしたムダをなくすことがムダゼロ生産につながることになる。

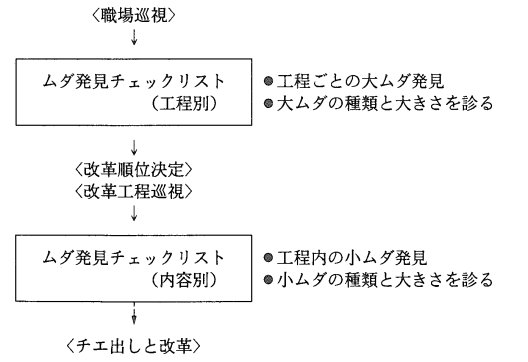

現場を巡視して回り、各工程でのムダの種類とその大きさを表面化する目的で作製するチェックリスト。工程別と内容別に分かれる。前者は、各職場内の工程ごとに、どのようなムダが、どの程度あるかを診断するもので、大きなムダを顕在化する。後者は、大ムダが明らかにされた工程のムダの内容を、さらに深く掘り下げて、小ムダを明らかにすることに使用する。職場巡視からチエ出しと改革までのフローは、以下の図138のようになる。

図138 ムダ発見チェックリストの使い方

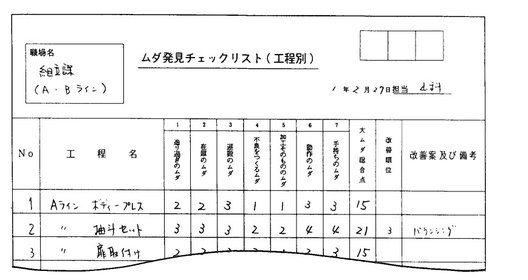

ムダ発見チェックリスト(工程別)は、272ページの図139のようなものであるが、使い方は、工程ごとにNo.と工程名を記入し、7つのムダ欄に、それぞれのムダの大きさを、①ムダなし(0)、②ややムダが出ている(1)、③少しムダが目立つ(2)、④かなりムダが目立つ(3)、⑤大いにムダあり(4)、の5段階で採点して、大ムダ総合点を出して、改革順位と改革方法を検討、改革案および備考に記入する。

JITフォーマット集

図139 ムダ発見チェックリスト(工程別)

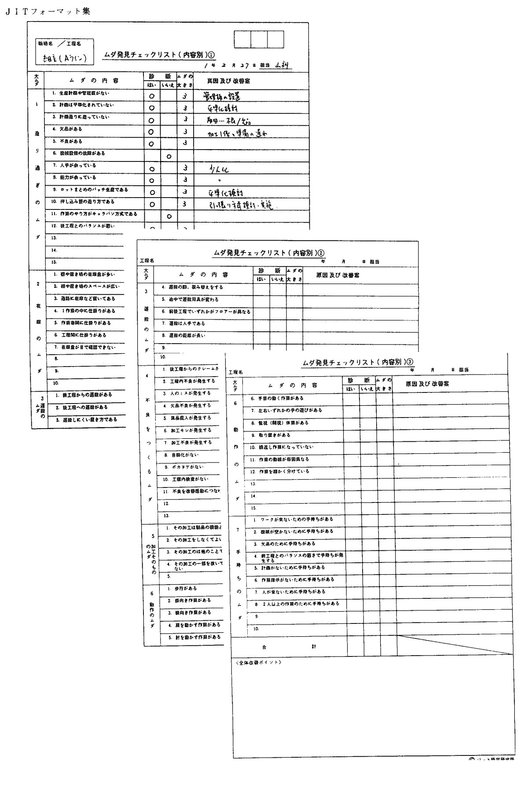

ムダ発見チェックリスト(内容)は、270~271ページの図140のような形式で作製される。使い方は、各工程ごとに「JIT7つのムダ」の内容についてチェックする。ムダの内容を読んで、事実に合っていれば「はい」の欄、そうでなければ「いいえ」の欄に○を記入する。「はい」に記入された場合には、その内容でムダが発生しているので、「ムダが小」「ムダが中」「ムダが大」というようにムダの大きさを数字で記入する。

図140 ムダ発見チェックリストの内容

ムダの指摘と大きさが判明したら、各々のムダに対して、真因を追求して、改革案のチエ出しを行う。

作業を行いたいが、その作業に使用する部品や材料等が何らかの理由でその場にないことが理由で発生する待ち。部品欠品が予想されるが、その部品が外作品の場合には、JITの業者指導や納入方法の見直しや業者評価による再編成等の対応、内作品では、工程バランスの見直しや不良・機械故障等欠品を引き起こした真因改革を行う。

関連用語: 手待ち

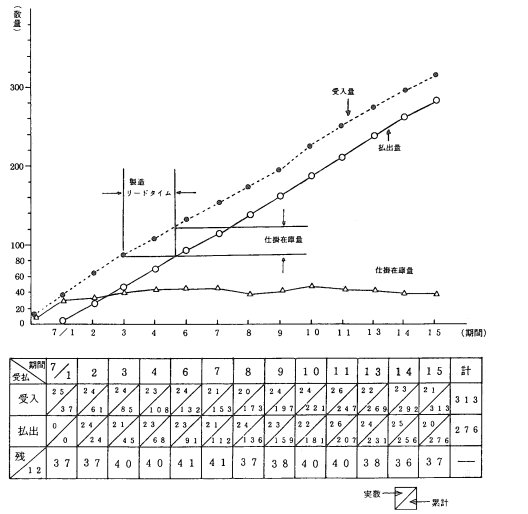

製造リードタイム、在庫レベル、生産ロット数、生産回数等の関係をひと目でわかるようなグラフ。図146のように、縦軸に数量、横軸に期間をとり、破線が受け入れ数、実線は払い出し量を表す。受け入れ数と払い出し量が離れるほど、製造リードタイムが長く、製造リードタイムが長いほどに仕掛在庫量が増加する。従って、製造リードタイム=仕掛在庫日数 仕掛在庫量=製造リードタイム×1日当たり生産量 という関係式が成立する。製品在庫や材料在庫も同様であり、在庫量を半分にするには、リードタイムを半分にする必要があるが、このためには出荷ロット数を半分にして、出荷回数を2倍にすることで対応できる。

図146 流動数曲線

関連用語: 停滞ゼロ

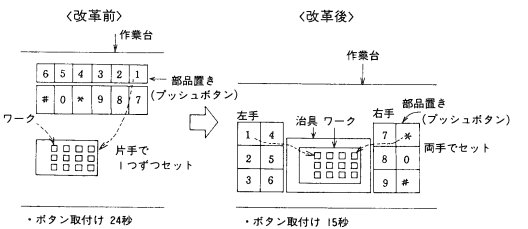

組立現場の作業改革の1つ。作業能率の向上には、片手作業から両手作業への切り替えが重要となる。電話器のプッシュボタンセットを例示すると、図147のように、改革前はワークを固定する治具もなく、左手はワークを押さえて、右手でボタンを1つずつ挿入していた。改革後は、左手が使用できるように受け治具を作り、両手でボタンセットができるようにした。また、誤品のプッシュボタンセットをなくすために、部品の置き方をセット位置と同じ形に変えている。

図147 片手作業から両手作業への改革

生産の流れに合わせて一定の経済的、効率的規模にグループ化された原材料、部品や製品をロットと称する。ロットには、購入ロット、生産(製造)ロット、検査ロット、出荷ロット、在庫ロット、移動ロット等があり、目的に合わせてロットサイズが決められる。

あるロットの仕事はしているが、その工程の作業前後にロットの数量が形成されるまで停滞している待ち時間をいう。物の待ちには、ロット待ちと工程待ちがある。ロット待ちが発生するのは、ロットが存在するからであり、ロット待ちを避けるには、ロット形成の原因をなくす必要がある。

「ロット待ちのムダ取り」には、①離れている工程のライン化を図る、②量産型設備から流れ生産ができる1個造りに向いた小型設備化を徹底する、③切り替え時間の短縮化、④作業バランスの改革と多能工化、多工程持ち化を図る、等の改革がなされている。

関連用語: 工程待ち

JITによる職場づくりを進めていくうえで、7つの基本的なムダにぶつかる。これらの7つのムダは、いずれもJIT改革実践者の厳しい"ムダ排除の目"から発見されたものであり、「生産要素のムダ」と呼ばれるムダは、すべて包含されている。この7つのムダとは、

①造り過ぎのムダ

②在庫のムダ

③運搬のムダ

④不良をつくるムダ

⑤加工そのもののムダ

⑥動作のムダ

⑦手待ちのムダ

のことをいう。(図153)

図153 JIT7つのムダ

この中でも、「造り過ぎのムダ」は、あらゆるムダに優先して発生させないようにする必要がある。造り過ぎによる弊害は、ムダな在庫が増加するだけではなくて、作業内容にも大きな影響を与え、動作のムダ、停滞・運搬のムダの原因となり、手待ちのムダ等の作業バランスにも悪い影響を及ぼす。それだけではなく、運搬の改革、加工・検査における改革にも支障をきたし、効率のよくないアンチJIT職場づくりにつながることになる。