物の運搬や取り置き等を総称して物の移動と呼ぶ。移動はムダの大きな要因であり、取り去ることが第一。仮に取れない場合は、少しでも小さくすることが必要となる。

関連用語: マテハン

JIT7つのムダの1つで、レイアウトのまずさ、取り置きや積み替えなどに伴って発生する、物の移動のムダを総称したもの。運搬やマテハンは、生産性を著しく引き下げる原因となり、移動を繰り返すことで、キズや打痕などの不良を生む。根本的には、機械設備のレイアウトを見直し、運搬をなくして、マテハンを最少にした流れ生産化にしなければならない。

関連用語: 運搬の活性度

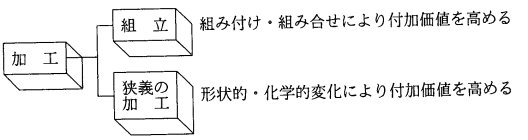

生産で、原材料や部品に形状的な、または科学的・物理的な変化を加えることにより、付加価値を高めること。変化を加えるだけの「狭義の加工」と、部品や組立品の組み付けや組み合せでさらに付加価値を高める「組立」に大別される。

加工が付加価値そのものであるために、加工方法の改革に着眼されないことが多い。改革には、その加工の本質的な機能をVA手法等により改革する「理想型」と、加工の作業内容を改善するような「分析型」のアプローチがある。(図16)

図16 加工の分類

作業は、一度定着すると、その本質的な機能が次第に忘れられ、“作業を行う”という行為だけが独り歩きを始め、加工についているムダの改革がなかなか実施されない。たとえば、設計変更がなされたのに変更前と同じ数のビスを惰性で使用したり、溶接や溶着等、ビスを使用しないでも十分な加工にビスを使用することは、「その作業の本質的な機能」「その部品の本質的な機能」をいつも問い質して、加工時に必要最少限の時間と費用で加工することが求められる。

ある工程の仕事をやりたいが、機械や人が作業中で、手待ち状態にあることをいう。このような状態が発生する原因は、①前工程と後工程の能力バランスが取れておらず、後工程が遅いために生ずる手待ち、②工程の集結と分散(離合・集散)により、1つの工程に複数工程から物が集結するために生じる手待ちがある。前者に対しては、前後工程の同期化を図り、かつ後工程の能力を超える前工程の生産ができない"引っ張り生産"にしていく。後者については、工程バランスも大切であるが、複数工程の「ライン化」を図ることがポイントである。そのためには、設備の小型化が求められることになる。

関連用語: 手待ち

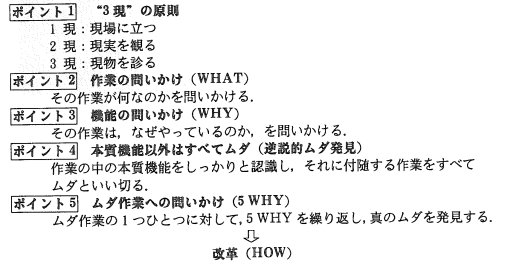

ムダ取り改革が進まずにイライラした時には、機能を見つけ、それ以外はムダといった逆説的ムダ発見法を実践する。このムダ発見には、①"3現"の原則の実施、②作業の問いかけ、③機能の問いかけ、④本質機能以外はすべてムダの問いかけ、⑤ムダ作業への問いかけ、を徹底して行う。ムダが見つからないのは、現場で発生している何がムダか理解できない、ムダが滞在化しておりなかなか表に出てこない、ムダが出ているのに気づかない、ためである。(図22)

図22 逆説的ムダ発見5つのポイント

「在庫はすべてを語る」のであって、原材料、部品、仕掛品、半製品、製品等、さまざまな形態をとって、倉庫や作業現場に保管されている物をいう。納期に対する対応の遅れは、そのまま在庫の増加につながる。また、多品種少量生産に対応できない工場では、在庫を抱え、欠品や不良を多発させる。これが“工場の体質”であり、この体質は在庫状況を見れば、ひと目で判断できる。