品質管理: 2009年2月アーカイブ

Failure

製造した品目や購入する品物が品質基準からはずれることをいい、基準外となった品物を不良品と呼ぶ。 不良は、製品の機能に及ぼす影響の重要度により、次のように分類される。

●致命不良:ガス器具のガスもれや自動車のブレーキの欠陥などのような、使用者に危険であったり、製品の機能そのものが失われるといった致命的な欠点をいう。

●重不良:電気器具の断線などのような、製品が目的通り機能せず、使用できない原因となる欠点をいう。

●軽不良:製品性能を悪くしたり、効率を下げる原因となるような欠点をいう。また、製品寿命を短くするような場合もこれに含まれる。

●微不良:軽不良のような製品の寿命や性能、効率への影響はまったくないが、外装のキズ、塗装ムラといった製品規格や仕様に合致しないような欠点をいう。

製造した品目や購入する品物が品質基準からはずれることをいい、基準外となった品物を不良品と呼ぶ。 不良は、製品の機能に及ぼす影響の重要度により、次のように分類される。

●致命不良:ガス器具のガスもれや自動車のブレーキの欠陥などのような、使用者に危険であったり、製品の機能そのものが失われるといった致命的な欠点をいう。

●重不良:電気器具の断線などのような、製品が目的通り機能せず、使用できない原因となる欠点をいう。

●軽不良:製品性能を悪くしたり、効率を下げる原因となるような欠点をいう。また、製品寿命を短くするような場合もこれに含まれる。

●微不良:軽不良のような製品の寿命や性能、効率への影響はまったくないが、外装のキズ、塗装ムラといった製品規格や仕様に合致しないような欠点をいう。

検査数量により分類される検査の1つの方法で、適当なサンプルを摘出して行う検査のことをいう。この方法は、抜取検査のように確率基準にこだわらず行われ、品質が安定している品目や、それほど重要でない品目に用いられる。

関連用語: 検査

関連用語: 検査

検査場所により分類される検査方法の1つで、検査員が適時、製造現場を巡回して品目を検査する方法をいう。したがって、一定の検査工程は設けられない。これは、検査場所への品目の移動が不要となり、製造リードタイムの短縮につながる。

関連用語: 検査

関連用語: 検査

Inspection between Processes

製造過程で行われる検査のことで、ある工程から次の工程へ移る際に行う内作品の検査をいう。これは、不良品が次の工程に流れて損失を生じることを防ぐための目的で行われる。

関連用語: 検査

製造過程で行われる検査のことで、ある工程から次の工程へ移る際に行う内作品の検査をいう。これは、不良品が次の工程に流れて損失を生じることを防ぐための目的で行われる。

関連用語: 検査

Claim

出荷した製品が、規格外の品質であったり、またそのものがもっている機能を十分果たさない場合に発生する顧客の不満をいう。クレームは、顕在クレームと潜在クレームとに分けられる。顕在クレームとは、顧客から販売店やメーカーに持込まれたクレームであり、潜在クレームとは、顧客の不満が販売店やメーカーに持込まれずに顧客に内在しているクレームである。前者は、顧客の対応やその原因分析および品質改善が必要となり、後者は、市場調査などにより顧客の内在している不満を顕在化し製品に反映することが必要となる。

出荷した製品が、規格外の品質であったり、またそのものがもっている機能を十分果たさない場合に発生する顧客の不満をいう。クレームは、顕在クレームと潜在クレームとに分けられる。顕在クレームとは、顧客から販売店やメーカーに持込まれたクレームであり、潜在クレームとは、顧客の不満が販売店やメーカーに持込まれずに顧客に内在しているクレームである。前者は、顧客の対応やその原因分析および品質改善が必要となり、後者は、市場調査などにより顧客の内在している不満を顕在化し製品に反映することが必要となる。

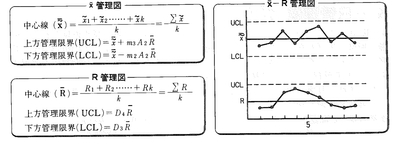

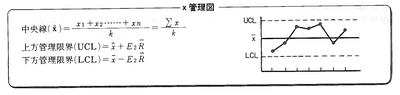

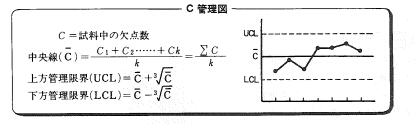

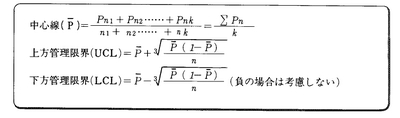

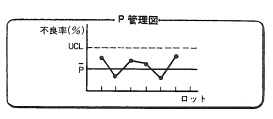

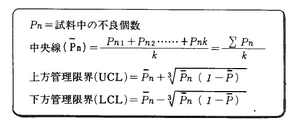

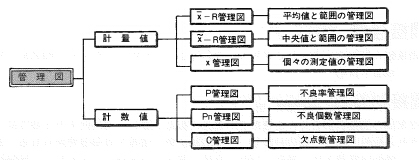

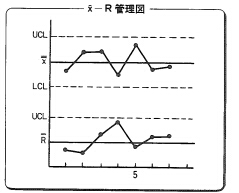

Control Chart

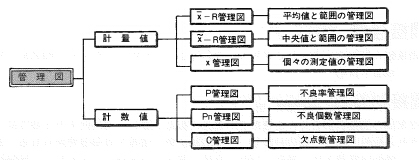

品質管理図の略で、品物の寸法、硬さ、キズ、歩留などの特性を調べることによって、そのものが属している品物の集団についての情報を手軽にかつ経済的に得るための道具である。管理図の目的は、生産の条件を安定した状態、つまり統計的管理状態に保つことにある。このため、上方と下方の管理限界を設け、管理状態がこの内側にあり安定しているか、それとも線の外側に出ていて異常な状態かを見分ける。管理図は、管理しようとする品質特性によって、図のように分けられる。

品質管理図の略で、品物の寸法、硬さ、キズ、歩留などの特性を調べることによって、そのものが属している品物の集団についての情報を手軽にかつ経済的に得るための道具である。管理図の目的は、生産の条件を安定した状態、つまり統計的管理状態に保つことにある。このため、上方と下方の管理限界を設け、管理状態がこの内側にあり安定しているか、それとも線の外側に出ていて異常な状態かを見分ける。管理図は、管理しようとする品質特性によって、図のように分けられる。

x-R Chart

x-R(エックス・バー・アール)管理図は、工程で管理する品質特性値が長さ、重量、時間、電気抵抗、引張りの強さ、純度などの場合に用いる。平均値の変化を管理するためにx管理図を使い、バラツキの変化を管理するためにR管理図を使用する。x-R管理図は、次の手順で作成する。

①データのとり方:検査ロット(k)をつくり、各ロットから4~5個の試料(n)をとり品質特性値を測定する。

②平均値xと範囲Rの計算:ロットごとの平均値xと範囲Rを求める。

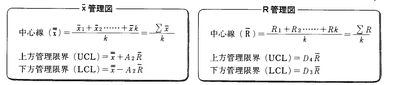

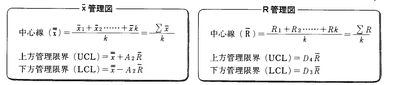

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

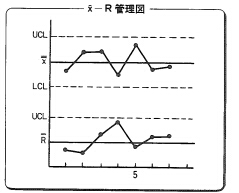

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

関連用語: 管理図

x-R(エックス・バー・アール)管理図は、工程で管理する品質特性値が長さ、重量、時間、電気抵抗、引張りの強さ、純度などの場合に用いる。平均値の変化を管理するためにx管理図を使い、バラツキの変化を管理するためにR管理図を使用する。x-R管理図は、次の手順で作成する。

①データのとり方:検査ロット(k)をつくり、各ロットから4~5個の試料(n)をとり品質特性値を測定する。

②平均値xと範囲Rの計算:ロットごとの平均値xと範囲Rを求める。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。

③管理限界の計算:管理限界線として中心線(CL)、上方管理限界(UCL)、下方管理限界(LCL)を計算する。またこの時、x-R管理図の管理限界係数を使用する。 ④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

④x-R管理図の見方:各ロットの点が管理限界内にあれば、製造工程は統計的管理状態であり、点が限界の外に出たら異常が発生したと判定し原因を調べ処置する。x管理図で管理限界より外に点が出た場合、長さ7以上の連が現われた場合、それに7点連続して上昇したり、下降したりしている場合などはすべて異常であり、作業方法の変更や工具・機械の摩耗等の原因が考えられる。またR管理図で点が上方限界を超えた場合はバラツキが大きくなったことを示している。原因を早急に見つけ、将来同じことが発生しないよう処置をとることが大切である。

関連用語: 管理図

検査場所により分類される検査の1つの方法で、一定の場所に位置を定めて行う検査のことをいう。これは、品目を1ヵ所に集めて検査した方が経済的な場合、試験のための特殊な設備が必要な場合、および検査時間が長い場合の時、などに用いられる。

関連用語: 検査

関連用語: 検査

Final Inspection

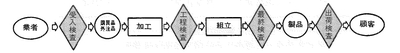

製造過程における検査の1つで、製造工程の最終段階で行う検査を指す。これは、完成品が製品としての要求事項を満足しているか否かの判別がなされ、顧客に対する信用の低下や各種の問題、損失を未然に防ぐために行われる。製造過程には、そのほかに、受入検査や工程検査があるが、これらは購入原材料や加工部品、組立品など構成品を対象とした検査で完成品の検査ではない。最終検査では顧客の要求も含め製品全体を検査する。

関連用語: 検査

製造過程における検査の1つで、製造工程の最終段階で行う検査を指す。これは、完成品が製品としての要求事項を満足しているか否かの判別がなされ、顧客に対する信用の低下や各種の問題、損失を未然に防ぐために行われる。製造過程には、そのほかに、受入検査や工程検査があるが、これらは購入原材料や加工部品、組立品など構成品を対象とした検査で完成品の検査ではない。最終検査では顧客の要求も含め製品全体を検査する。

関連用語: 検査

Traveling Inspection

検査を検査場所で分類した時の1つの方法で、購買品や外注品の受入検査を自社で行わず、購買業者や外注業者などの発注先に行って実施する検査のことである。これは、自社に検査設備をもたない場合や、次工程が外注の場合などに行われる。

関連用語: 検査

検査を検査場所で分類した時の1つの方法で、購買品や外注品の受入検査を自社で行わず、購買業者や外注業者などの発注先に行って実施する検査のことである。これは、自社に検査設備をもたない場合や、次工程が外注の場合などに行われる。

関連用語: 検査