多工程持ちの流れ生産で、1個ずつ、工程の順序に従って規則正しく造ること。"1個流し"とも呼ばれる。

関連用語: 1個流し

ワークにいろいろな加工をつけて、1個ずつ完成品にすることで、流れ生産、1個造りの根本的条件である。と同時に、JIT改革の第一歩となるべく「徹底したムダ表面化の思想と技術」でもある。まず、現在の設備レイアウトや作業のやり方で、1個流しを試してみる。ロット単位の作業ではわからなかった運搬のムダ、大型機械のムダ、動作のムダ、造り過ぎのムダ、在庫のムダ等、いろいろなムダに気づく。その結果、これらのムダを取り去るために、工程順の設備機械を並べる"ライン化"、"立ち作業"や"多工程持ち"・"多能工化"、そして"U字ライン"へと改革・改善していく。

関連用語: 1個造り

流れ生産に切り替えるにあたり、機能別の機械設備や離れ小島の作業それに大型の設備を小型化して、工程順に機械設備を並べたラインの中に組み込むことをいう。

機械や作業台がいつでも移動可能なように、キャスターを取り付けることをいう。機械を固定してしまうと、ワークが移動する造り方となり、ダンゴ生産になりやすい。キャスター作戦での注意点は、機械に合ったキャスターを選ぶこと、作業のレベルを変えないように取り付けることの2点。(写真6)

写真6 キャスター作戦

さすらい歩くキャラバンのように、あちこちの作業をして回ること。“人手不足”を名目に行われるこのキャラバン作業は、全体の流れを考慮しないため、在庫の原因となる。

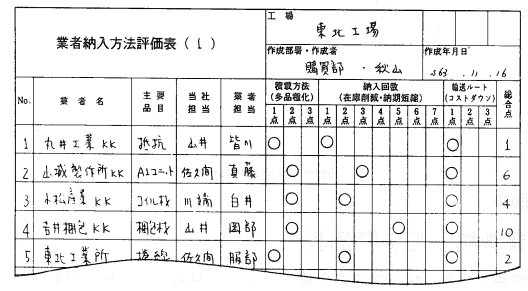

関連各業者の納入対応を評価したもの。積載方法・納入回数・輸送ルートの観点からチェックし点数をつけ、改革の目安とする。(図25)

図25 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.673より

通称、「でかんしょ生産」と呼ばれる。生産計画において月末にしか生産量を示していない場合に起こりやすい。月の前半には部品加工をして、月末に集中して組立作業をする方法。ダンゴ生産ともなるので不良も多いし、製品在庫もできやすい。

関連用語: でかんしょ生産

設備の小型化は、多品種少量生産における流れ生産でかつ1個造りを実現するには必要不可欠な条件である。ちなみに大量生産時代に導入された大型設備だと次のような不都合があげられる。①広いスペースをとる、②移動しにくい・固定化、③工程間の距離(動きのムダ)、④"個々の能率"を重視したスピードの速い高額の大型汎用機となる、⑤まとめて造ってまとめて運ぶ大ロット生産、⑥仕掛在庫の山、⑦製造リードタイムが長い。つまり物が流れないシステムとなる。

一方、小型設備なら、①スペースをとらない、②移動しやすい・キャスターつき、③工程間の距離・運搬のムダゼロ、④"全体の能率"アップ、⑤1個造り、⑥在庫ゼロ、⑦製造リードタイムが短い。他の工程への接続や組み込み(インライン化)がしやすく、多工程持ち・多能工化、少人化が図れる。設備費用の節約にもなる。

関連用語: 設備の小型化

多品種少量を混ぜて流す組立ラインのことをいう。平準化の一環ではあるが、部品の供給と各作業者の作業量をたえず一定にすることが最大のポイント。こうしたラインバランスを保つためには、設計面での標準化やG/T化、納入面での序列混載納入が必要である。ほかに、ラインの形態としては、助け合い作業による「バトンタッチ方式」や「バイパス方式」等がある。

関連用語: 混流生産

普通、納入は週に1回とか2回納入が多い。これを1日1回納入とか、さらに多い1日5回とか8回の納入のことを多回納入と呼ぶ。

時間納入とは、1日のうちで時間単位での納入をいう。たとえば、昼間8便納入では、1時間納入となる。

材料から製品まで、停滞することなく加工が次々に施される流れ生産は、川の流れにたとえることができる。まず、全体の乱れた流れを"乱流"と呼び、これを整えて"整流"とする。しかし、この流れの中に不良やダンゴが混じっている場合、これを"濁流"といい、不良の流れない、ダンゴにならない仕組みをつけた清らかな流れにする。これを"清流"と呼ぶ。このように物の流れはサラサラ流れる清い川であればよい。

関連用語: 濁流

1個ずつ造ることを1個流しとか1個生産と呼び、これと同様に製品を1台ずつ造ることを1台流し、1セット流しもしくは通称セット生産と称する。たとえば部品A、B、Cで成り立つ製品について、ロット生産ではAをロット数、次にBを、最後にCをすべてロットの数だけ造って、最後に組立に入る。しかし、セット生産では部品Aを1個、B、Cも1つずつ造り、各々が完成した段階で1台の製品を組み上げる。これをセット生産と呼ぶ。

物を工程順に流すライン化では、機械設備の小型化は不可欠。タクトタイムに合った1個造りを満足させる機械であればよい。それほどスピードを要求せず、専用機で安価、かつ不良の出ない仕組みが機械設備小型化の重要なポイントとなる。

関連用語: 小型設備

流れ生産は言葉どおり、材料から製品までの全体の流れが基本である。1人ひとりの作業者、1台1台の機械、1つひとつの工程が、一定のリズムを刻む。このリズムとはタクトタイムと呼ばれ、顧客の要求量によって決められ、平準化生産となって全体の能率向上となる。

関連用語: 個々のリズム

1機種1ラインにすることをいう。機種の生産量に比例させて人員構成、平準化を図る。手作業の多い組立工程に適している。1ライン多機種を流す場合、機種切り替えのムダや、切り替えのわずらわしさによるダンゴ生産、在庫のムダが生じ、前後工程との同期化が困難となる。

後工程が前工程から、物を引き取る場合、2日に1回とか1日に1回といった大きなバッチ方式での引き取りではなく、1時間とか30分に1回引き取るような細かな引き取りを「多回引き取り」という。生産量が増えた場合、一度の引き取りの数量を増やすのではなく、引き取り回数を増やす対象となる。

タクト内切り替えとは、主に組立ラインで使われるいい方で、1タクト内で部品や治工具の切り替えを行うことをいう。

文字どおり、立って作業をすること。JITにおける流れ生産の決め手である。座り作業では、どうしても自分から進んで付加価値をつけようとはしない。これは"受身の作業"と呼ばれる。一方、立ち作業では、付加価値を積極的に自分からつける意欲がわいてくる。これを"能動の作業"と呼び、作業者の付加価値に対する姿勢の違いが出てくる。台所で座っていては炊事がはかどらないように、立ち作業のほうが気持ちのうえで前向きになる。①動きやすさ、②助け合いの作業、③ノンバランシング作業、④多工程持ち等、ご利益は多い。(写真21)

写真21 立ち作業

関連用語: 座り作業

生産計画で、ロットにまとめた生産量や作業場にたまった過剰な仕掛在庫を指す。月いち生産やまとめて造るロット生産をするとダンゴができやすい。在庫のムダはもちろん、物造りの流れの妨げとなる。これを一般に「ダンゴ生産」という。

関連用語: ダンゴ生産

時間を決めて定期的に運搬することをいう。バスの運行をヒントにしたもので、各工場、工程に“バス停”を設け、そこを巡回する。この運搬スケジュールは生産計画をもとに、運搬時間、回数、量、距離、労力(人件費)等が効率的かつ必要最少限になるように組み立てる。

いつでも、何回でも、どんな量でも不規則に運搬していると、人件費や時間のロスが生じ、その結果“高コスト”になってしまう。そうした生産管理の面で定時運搬は有効な改革である。

月別の生産量だけを示し、現場に指図している場合によく起こる。「終わりよければすべてよし」の論理で、月の後半5日間ぐらいで追い込み生産したりする。つまり月の前半はマイペースで組立部品を造り、後半にダンゴ生産して帳尻を合わせることを「でかんしょ生産」という。"月いち"ではなく"週いち"や"日当たり"の生産計画の立て直しが必要である。

関連用語: 月末集中生産

各工程がそれぞれ同じピッチを保って造ることをいう。このピッチは顧客の要求量によって定められ、「タクトタイム」と呼ばれる。在庫のムダができず、かつ、流れ生産の必要条件でもある。

タクトタイムで(平準化生産)、1個ずつきちんと工程の順序に従って(1個流し)、規則正しく(標準作業)造ること。JIT生産の基本。材料から製品まで、停滞や運搬等をできるだけなくして次々に加工していく物の流し方をいう。

関連用語: ダンゴ生産

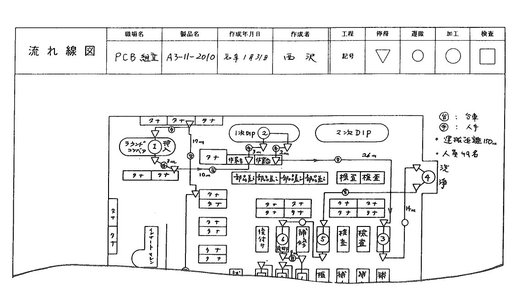

物の流れを停滞、運搬、加工、検査の4要素から"表★おもて★"にしたもので、ムダを表面化しムダ取りをするための道具となる。「流れ生産」化における生産分析の1つ。手順とポイントを以下に示す。

①P-Q分析によって区分された品種ごとに作成する

②生産現場の全体レイアウトを描く。機械設備、作業台、棚等

③加工・検査・運搬・停滞の作業工程がひと目でわかるように、各記号を用いて記入する。またその進行順・方向を線と矢印で表す

④運搬についてはその"距離と用具"、停滞は"平均仕掛量"を書き込む

⑤作業工程の総回数を求める

この結果、とくに運搬と停滞のムダが浮き彫りにされる。それらを排除し改革・改善後、新たに「流れ線図」を作成する。こうした見直しはムダゼロの「流れ生産」を実現するために大切である。(図103)

図103 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.625より

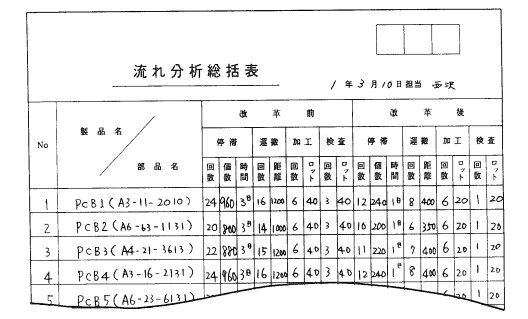

「流れ線図」によって分析した結果を一覧表にしたもの。改革前と改革後の状況を比較できるように記入する。(図104)

図104 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.627より

関連用語: 流れ線図

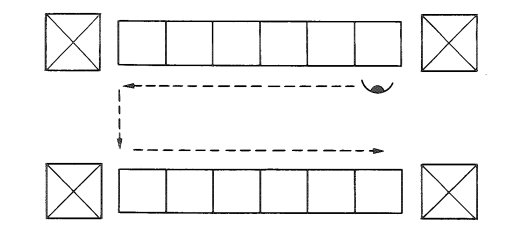

1個流しの工程レイアウトの1つ。直線ラインをカタカナの"ニの字"のように2ライン合わせた配置で、行きも帰りも作業をする。(図108)

図108 ニの字ライン

多品種少量生産の平準化を行う過程で、組立工程のラインバランスを保つ方法の1つ。極端に工数の違う品種が流れる場合、オーバーする作業量を別に分けたラインでこなすこと。混流組立ラインでのアンバランス作業を補正するための手段。

関連用語: バトンタッチ方式

多品種少量の混流組立ラインにおいて、常に作業のバランスを保つための方法。バトンタッチゾーンとは、前工程・後工程に作業の受け渡しをする範囲をいう。作業者の引き継ぎを一定に決めず、幅をもった引き継ぎの作業域をもたせることで工数の異なる品種への対応が可能となる。この時、作業の"助け合い"がポイントとなる。

関連用語: バイパス方式

付加価値とは、財務的には“生産金額から外部へ支払った金額を差し引いた残りの額”を示し、付加価値額という。

これを現場的に解釈すれば、“加工を付けて価値を高めること”が付加価値である。作業の中の加工だけが価値であり、これを働きといい一般に“仕事”と呼ぶ。

納入の始点と終点に仲介業者を置くことで、複数納入のあらゆる組み合せに応じた納入の簡素化・細分化が可能になる。また、"順序混載"と"多回納入"を加え、JIT納入の3要素である。

関連用語: 複数納入

ただ単に納入回数を増やした多回納入では、1回の納入量が減っただけで輸送距離や時間は変わらず、かえってコスト高となってしまう。そこで納入の始点もしくは終点を複数カ所にする。1カ所から1カ所への「単独納入」ではなく、1カ所から2カ所以上、2カ所以上から1カ所へと輸送ルートを巡回する形となり、その分、納入リードタイムが短縮され、コスト減につながる。

関連用語: 複合納入

購買業者や外注業者が受注した品目を納入する際、受注時に指示された数量を一度に納入せず、何回かに分けて納入することをいう。また、発注側でまとまった数量で注文しても、製造作業に合わせて分納指示をする場合もある。

JIT改革推進の見本となるラインをいう。製品別であっても、工程や職場単位であってもかまわない。目で見て理解する模範であるので、工場の中でもっともヤル気のある職場を選定することが望ましい。

ヨーイドン方式とは、実践的にラインバランシングを行う方法で、作業者はラインより一歩下がった所で待ち、現場リーダーの“ヨーイドン”のかけ声で一斉に作業を始める。作業者間に停滞、待ちを発生させ作業者のアンバランスを起こし、目で見ることによりその場で作業バランシングを行う方法である。

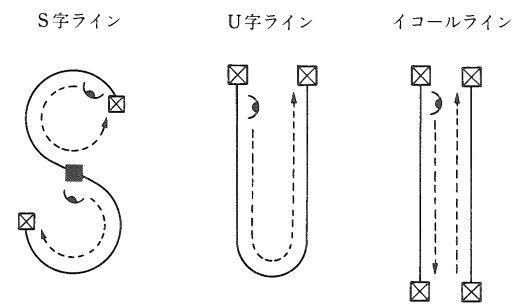

設備を工程順に並べ、未加工品から加工済品まで作業する工程のレイアウトに組むこと。1個造りの流れ生産を実現するための条件である。運搬や造り過ぎのムダを省くためには機械設備は"小型で安価な専用機"が望ましい。形式としてはU字ライン、S字ライン、コの字ライン、ニの字ライン等がある。いずれも作業者の動作が最小となるレイアウトで、ワークの投入口と取り出し口を一致させることも重要。

関連用語: U字ライン

ラインショップとは、ジョブショップに対するいい方である。ジョブショップが同一の仕事を集めた機能別配置法であるのに対し、ラインショップとは製品の流れを中心にレイアウトしていく方法であり、一般にはフローショップとか単にライン等と呼ぶ。

部品納入の方法で、いったん倉庫へ入れるのではなく、使用する工程やラインへ直接納入する方法をいう。

G/T(グループ・テクノロジー)ラインとは、部品(ワーク)の流れに着目して工程をグループ化し、共通した1つのラインをいう。これにはまず、工程経路図で部品(ワーク)がどのような機械や設備を使って造られるか、その経路を示す図を作成する。各部品がどの機械設備を、どのような順序で使用するかを表し、この中から、同一もしくは類似した工程順序をとる部品をグループ化してライン化する。

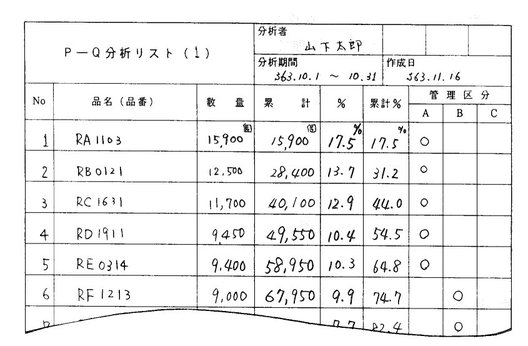

PはProducts の略でいわば"製品"のこと、QはQuantityの略で"生産量"を意味する。つまり物造りを"品種と量"の2つの観点から、数値上分析することをいう。「流れ生産」のライン化構想の準備資料になる。手順は以下のとおり。

①分析期間(3ヵ月~半年)を設定し、P-Qの各数値を洗い出す。

②数値を一覧表にまとめる。これは「P-Q分析リスト」という。この際、品目は生産量の多い順に記入し、累計・比率を算出する。(図154)

図154 ●記入例『ジャストインタイム生産革命指導マニュアル』、p.662より

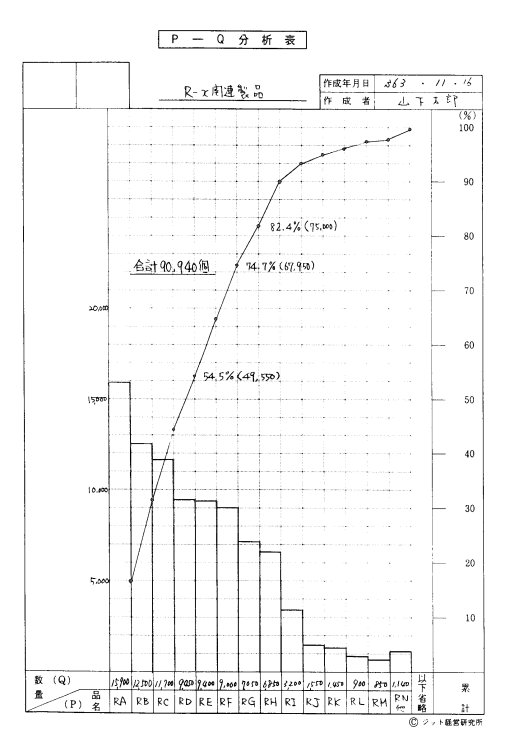

③「P-Q分析リスト」をグラフ化する。これは「P-Q分析表」と呼ばれ、縦軸に生産量、横軸に品目をとり、各生産量を"棒グラフ"、累計パーセントを"折れ線グラフ"で表す。(図155)

図155

④②・③をもとに、ラインを組み立てていく。"量を造るライン"は1品目専用ライン化、"品種を造るライン"は複数品目共通ライン化およびG/Tライン化、ライン化なし、等。なおG/Tライン化には「工程経路図」が参考となる。

多工程持ち・ライン化における設備機械レイアウトの形式の1つ。

ムダな動きが最小になる。他にU字ラインや、イコール(=)ラインなどがある。(図156)

図156 いろいろなライン