ポカヨケを実践するうえでの、基本的仕組みの1つ。

不良につながる何らかの異常が発生した場合、機械設備の働きや機能を停止させて、不良を未然に防ぐことを意味する。

関連用語: 不良停止

組立工程等において、誤って仕様とは異なる品物を取り付けてしまうことをいう。1日数回の品種切り替えがある場合に、作業者の“ポカミス”として起こりやすい。不良1次原因としてとらえられる。

作業場に多品種の部品が混在していることが要因となることが多い。たとえば、回転式の部品ラックを作成し部品を整理・整頓する。品種ボタンを押して必要な部品だけが取り出せる仕組みを作る等の改革・改善が考えられる。

加工不良の1つで、本来ならば完成品に付加しなければならない加工がなされていないことを指し、「加工モレ」とも呼ばれる。いわゆる作業の手落ちで、ある工程ごとすっかり飛ばしてしまっている「工程落ち」と、工程内のある作業だけを忘れてしまう「作業落ち」とがある。穴あけ作業の穴個数不足等が代表例。「加工落ち」は不良原因のワースト1にあげられている。

関連用語: 加工ミス

手順どおりに決められた加工をしたが、間違えた加工をしたり加工の精度が100%出ていなかったり、加工自体に支障があった不良のことをいう。

たとえば、ボール盤を使った穴あけ工程で、ドリルの入り込みが不完全のまま戻してしまう等、作業の良・不良を作業者の勘に任せているケースが多い。まず良品の基準を明確にし、設備機械にリミットスイッチ等を使い、不良を警報する仕組みを取り入れる必要がある。

関連用語: 加工落ち

一般に誤りがないか調べることをいい、個々の品目の良品・不良品、またはロットの合格・不合格の判断を下すことをいう。取り扱う品目ごとに各種の方法を用いて測定した結果と判断基準とにより良否を決める。製造過程における位置づけから、受入検査、工程検査、最終検査、出荷検査の4つに分けられる。

検査は、不良を顧客に流さないための、いい換えれば"100%良品"を生み出すための作業でなくてはならない。もちろん全数検査が望ましい形である。

実際には、大ロット生産時代から、合理的と謳った統計学による「抜取検査」が横行している。これは形式だけの、"手抜き"検査である。不良ゼロは適えられない。

また検査の内容は不良とミスのレベル、諸対応策によって次のようにも区分けできる。

①無検査...実施していないか、形式だけのもの不良が社外に流れていてクレームに追われる

②分別検査...良品と不良品を分ける検査クレームは減るが不良は減らない

③情報検査...不良が出たら、それをフィードバックして、不良が出ないようにするバッチでの不良対策では、代表的不良対策しかとれない

④自主検査...工程内で検査し、その場で不良対策をする工程外に不良を流さず、かつ二度と不良を出さない

⑤源流検査...人間が仮にミスをしても、不良につながらない仕組みにするミスをしても不良とならない強い体質になる

不良ゼロを実現するためには、"不良をつくらない検査"、不良の原因を断ち切る"源流検査"を実施すべきである。

不良となる原因を突き止め、同じミスを二度と起こさないような仕組みを作業工程内や機械の中に組み込む。その仕組みの過程で検査が同時進行する。この"不良をつくらない検査"を"源流検査"と呼ぶ。

関連用語: 不良ゼロ

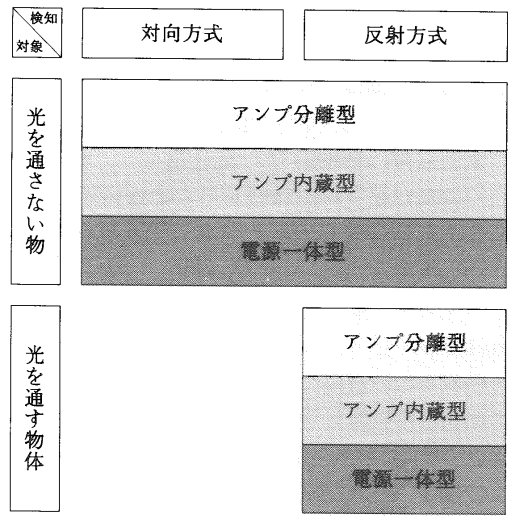

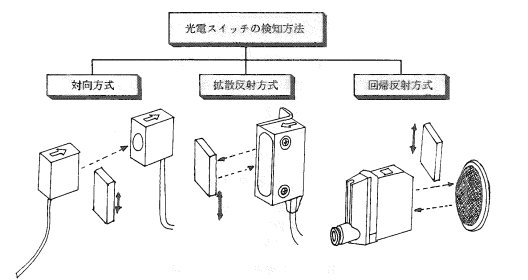

ポカヨケ検知機器のうち、非接触式に分類される。対象物としては、光を通さない物体だけでなく、光を通す物体も扱うことができる。検知方法には、2個の光電スイッチ間の光を遮断して検知する「対向方式」と、反射光を利用する「反射方式」がある。(図32、図33)

図32 光電スイッチの対象・検知・機能の関連

図33 光電スイッチの検知方法

治具の不具合が原因で発生した不良内容をいう。取り付けミス等がその例。治具を固定化するとか、作業に間違いがあった場合後工程に進めない仕組みを流れの中に組み込む必要がある。

ポカヨケには良・不良を判断する基準が必要である。作業手順にこの基準を置くものを「動作ステップ方式」もしくは「シーケンス方式」と呼ぶ。一連の作業の中で1つでもミスが起きると、後工程に進めない仕組みとなっている。

以下の2とおりがある。

①工程(内)シーケンス方式...工程内の作業者の動作や機械の連合動作が、基準に従わなかった場合、次の作業ができない

②工程間シーケンス方式...一連の工程手順に工程モレが生じた場合、それ以降の作業ができない

自分で製造し、自分で検査し、不良となったらその場で即対応し、二度と不良につながらないようにする検査方法。このためには多能工化の推進や流れ生産等が課題となる。また、1人の作業者でなく工程内でこのような検査プロセスにすることを「自工程検査」という。

“不良撲滅運動実施中”等のポスターを貼ったり、不良ゼロへの意識改革の気運が見られ、検査工程で不良を見つけたら、それをつくった工程に、その状況を知らせ、不良が出ないようにする方式の検査をいう。

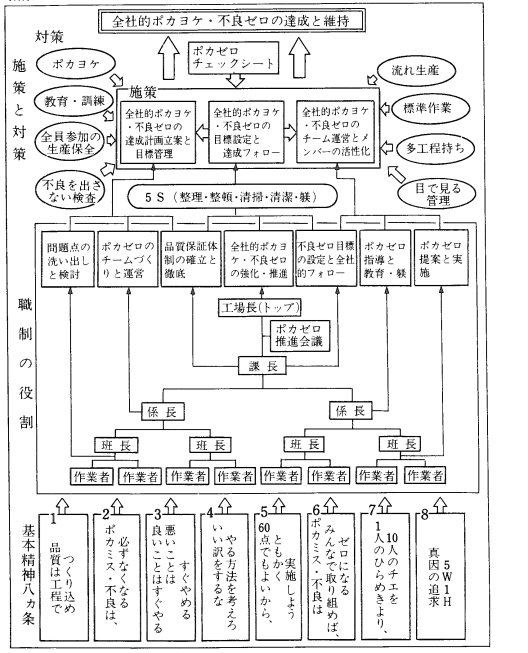

良品100%の品質保証は、JIT生産の大前提である。その意識強化のためにも、全社的に推進することが望ましい。(図85)

図85 全社的品質保証体制

作業の回数や部品の個数、時間等、"数値"に基準を置いて、これとの差異により良品・不良品を区別するやり方をいう。具体的に何を基準にするかによって、以下の3つの方法がある。

①カウンター方式...作業の回数や部品の個数をチェック

②残数方式...いくつかの部品を組にして1セットの場合、あらかじめセット数分だけ用意し、部品の"残り"で異常をチェック

③定数検出方式...圧力、電流、温度、時間等に目安を置く

広義では文字どおり、品物の性質を検査することであるが、JIT生産においては、作業者自らがその工程内で良・不良のチェックを行うことを意味し、「自主検査」とも呼ばれる。不良を出しても工程外に流さないこと、また本質的に不良の出ない仕組み作りを提唱し、標準作業の一部に組み込まれる。

関連用語: 標準作業

規格どおりの“良品であること”、または“100%良品”を保証することを意味する。しかし、品質は、よい設備があるから維持できるものではないし、作業者の注意だけで守れるものでもない。顧客の要求する品質を満足させるためには、人・物・設備・生産方法といった生産のすべての要素を全体的にとらえ、これらを統合化させ、工程で品質をつくり込む仕組みを作ることが望まれる。

材料や部品の形状・寸法・重量の特徴を基準とし、不良品を判別する。その基準内容別にみると3つの方法がある。

①形状方式...穴、角、へこみ、突起、曲げ等、材料や部品の形状の特徴を使い良品としての基準を設定する

②寸法方式...縦、横、高さ、厚さ、径等の寸法を基準とする

③重量方式...重量を良品、不良品の基準とする

不良検知とは、すでに発生した不良の検知をいう。不良を検知したなら、光(目)や音(耳)を用いて、不良の発生を人に緊急に知らせ、また機械設備の働きや機能を停止させて不良の続発を防ぎ、発生した不良が次工程へ流れない仕組みを作ることがポイントとなる。

ゼロ・ベース発想法に基づく7ゼロ生産の1要素。

100%良品は物造りの鉄則とし、不良ゼロはそれを実現するためのコンセプトで、品質保証における"検査"の概念を改革していく。

従来からの、良品・不良品を選り分ける「分別検査」や、不良内容を分析し改善する「情報検査」は、不良が出ることを前提とした事後対策であり"不良を見つける検査"といえる。これらは不良を減らす低減発想法であり、決してゼロにはならない。

不良とは元来"すでに造った物"であくまで結果といえる。問題は作業者の"ミス"により、不良という結果が生まれ、"使用者"からのクレームという形で顕在化する。ゆえに不良ゼロでは原点的改革として"不良を造らない検査"を目指す予防対策を講じる。これを「源流検査」と呼ぶ。

手順としては次のように展開する。

①意識化...「なぜ、不良が出るのか。製品は不良なしで、必ず造れる」とする●全数検査が基本・もっとも合理的→低コスト化②ルール化...「なぜ、作業ミスは起きるのか」さらに真因(誘発要因)を探ると、乱雑な置場、汚れている機械設備、整頓・清掃等の重要性が浮かび上がる。→5Sを3現3即3徹で規制する

●ロット生産は不良を潜在化する→1個流し

●不良は作業者のミスによって造られる

●不良は使用者が見つける

③仕組み化...ミス・不良の出ない・出せない仕組み、出ても流さない仕組みを形作る。工程で品質をつくり込むことを意味する。→ポカヨケ、ニンベンの自働化、ストップ方式(止まるライン)、自主検査(造った作業者自らが使用者となり標準作業の中で品質チェックする)等

さらには、不良ゼロの実績評価として「源流検査率」を求め、推進の指標とする。

規格に合致しない個々の品物をいう。通常、良品としての基準を設け、それとの差異で分別する。

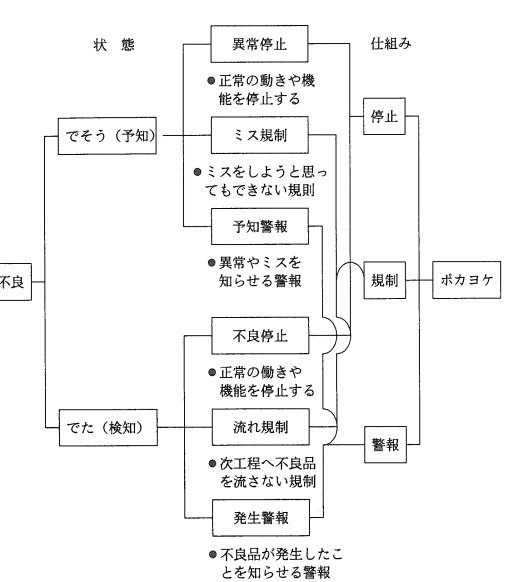

不良予知とは、“不良が出そう”という状態をあらかじめ認識(知る)ことをいう。不良予知をしたところで、不良を出さない対処をすることで、これには、①異常停止(正常の働きや機能を停止する)、②ミス規制(ミスをしようと思ってもできない規制)、③予知警報(異常やミスを知らせる警報)があり、これを仕組み化したものをポカヨケと呼ぶ。

良品と不良品を分ける検査のことをいう。この検査を経れば、社外に不良は流れないため、万全の検査と勘違いしやすいが、不良を単純に判別するだけの作業であることが多い。このやり方では検査員を増強しても、不良は一向に減らない結果となる。

不良の原因ともなる人の作業ミスを総称して「ポカミス」と呼び、ポカミスを犯しても不良がヨケられる仕組みを「ポカヨケ」という。つまり、不良ゼロを実現化するための対策の1つで、機械設備等にその仕組みを組み込んでいく。

ポカヨケの仕組みを体系化すると「異常停止」「ミス規制」「予知警報」「不良停止」「流れ規制」「発生警報」等に分けられる。さらによく使われる方法には、「ポカヨケピン・コマ・ガイド」「ミス検知」「ポカヨケ専用治具」「カウンター」「チェック表示」などがある。(図124)

図124 ポカヨケの仕組みと不良との関連

関連用語: 不良ゼロ

ポカヨケの働きを工程の流れと一体にした治具のこと。“流れ規制”のように前工程にミスがあった場合、後工程に進めないようになっている等はこの例である。これは後工程への流れの中にポカヨケの仕組みが組み込まれている。このためには、工程を“流れ生産”にしておくことが条件となる。

ポカミスを人の注意力で極力なくそうという喚起の方法。黒板や白板、模造紙等にチェック項目を書き上げ、定期的に実際の作業の確認を行う。

ミス検知とは、ミスまたは不良が出たまたは発生した認識を検知という。ミスを検知したら、①不良停止(正常の働きや機能を停止する)、②流れ規制(後工程へ不良を流さない規制)、③発生警報(不良が発生したことを知らせる警報)の3つのいずれかの仕組みを作ることが必要である。このような仕組みを「ポカヨケ」と呼ぶ。

関連用語: ミス規制

加工するワークのセットを誤り、それが原因で発生した不良をいう。リミットスイッチを治具に取り付ける等、セットミスができない規制をする必要がある。