Asignación eficiente de máquinas por la programación de producción

En nuestra fábrica hay centenares de máquinas. Hay varias máquinas idénticas y similares para realizar el mismo procesamiento. En estos momentos utilizamos las máquinas determinando "qué máquinas empleamos para qué proceso". Si fijamos las máquinas a usar, resulta muy ineficiente puesto que a veces se paralizan los procesamientos a pesar de que hay máquinas sin usar. Las tareas de destinar trabajos a las demás máquinas libres son muy dificultosas para nosotros los operarios, debido a que hay numerosas máquinas en la fábrica. ¿Hay algún método para asignar eficazmente las tareas a las máquinas?

Ordenando los datos, utilice al máximo FCS.

Por lo general, las fábricas cuentan con varias líneas y máquinas para realizar los trabajos de cada producto o de cada proceso y la velocidad de trabajo es diferente según la máquina.

Hasta ahora, en mi trabajo he venido observando diversos sistemas para la administración de fabricación en numerosas compañías de mis clientes. Sin embargo, ha habido muy pocos de aquellos sistemas que puedan registrar el tiempo normal de trabajo para cada máquina. Esto significa que la situación de la pregunta es un problema no resuelto en la mayoría de los casos, incluso en las fábricas con el sistema de administración de fabricación, y es de suponer que habrá más casos.

Por lo tanto, hagamos una simulación de la situación consultada en la pregunta usando el software FCS (Finite Capacity Scheduling, Programación de Capacidad Finita) al que me he referido antes.

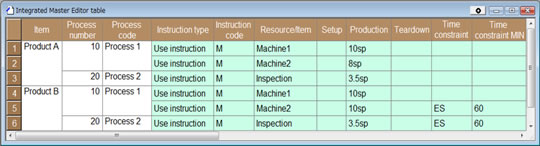

Al registrar los datos maestros (Gráfico 1)

Gráfico 1: Registro de los datos maestros (configuración en caso de haber sólo una máquina para realizar tal procesamiento). Se puede procesar el producto A en el proceso 1 y en el proceso 2. El proceso 1 puede procesar sólo con la máquina 1 y tarda 10 segundos para cada pieza (valor de capacidad = 10sp: Segundo por pieza). El proceso 2 es el proceso de inspección y tarda 3,5 segundos para una pieza. Gráfico 1: Registro de los datos maestros (configuración en caso de haber sólo una máquina para realizar tal procesamiento). Se puede procesar el producto A en el proceso 1 y en el proceso 2. El proceso 1 puede procesar sólo con la máquina 1 y tarda 10 segundos para cada pieza (valor de capacidad = 10sp: Segundo por pieza). El proceso 2 es el proceso de inspección y tarda 3,5 segundos para una pieza. |

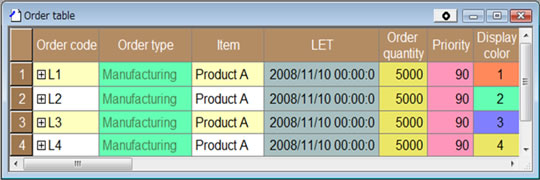

y elaborar la programación ingresando los diversos pedidos de fabricación (Gráfico 2),

Gráfico 2: Registro de los pedidos. Están registrados 4 pedidos en total (L1, L2, L3 y L4). Con el pedido L1 fabricará 5.000 unidades para el 10 de noviembre. Gráfico 2: Registro de los pedidos. Están registrados 4 pedidos en total (L1, L2, L3 y L4). Con el pedido L1 fabricará 5.000 unidades para el 10 de noviembre. |

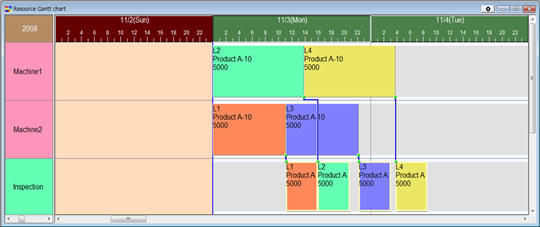

el resultado muestra un desequilibrio entre las máquinas a usar (Gráfico 3).

Gráfico 3: El resultado de la programación en caso de no utilizar la máquina 2 (recurso alternativo). Como el proceso 1 destina todos los trabajos a la máquina 1, la máquina 2 no será utilizada para ningún trabajo, a pesar de que la máquina 2 se encuentra disponible para el procesamiento del producto A del proceso 1. Por esta razón, la compleción del pedido L4 demorará hacia alrededor del mediodía del 7 de noviembre. Gráfico 3: El resultado de la programación en caso de no utilizar la máquina 2 (recurso alternativo). Como el proceso 1 destina todos los trabajos a la máquina 1, la máquina 2 no será utilizada para ningún trabajo, a pesar de que la máquina 2 se encuentra disponible para el procesamiento del producto A del proceso 1. Por esta razón, la compleción del pedido L4 demorará hacia alrededor del mediodía del 7 de noviembre. |

Si consideramos la máquina 2 como la máquina alternativa, no aprovechamos al máximo la máquina 2.

Si hay escasos datos como en los gráficos, se entiende fácilmente que podemos solucionar la situación trasladando algunas tareas (barra del Gráfico 3) a la máquina 2. Sin embargo, si hay algunos cientos de máquinas y el número de tareas supera varios miles o decenas de miles y, por su parte, las combinaciones de las máquinas con los ítems de su trabajo son complejas, resultará un trabajo dificultoso para el personal que deba llevarlo a cabo.

las tareas sean destinadas automáticamente a la máquina 2 (Gráfico 4)

Gráfico 4: Registro del recurso alternativo. El proceso 1 para el producto A no será procesado sólo con la máquina 1 sino que también será realizarlo con la máquina 2. El valor de capacidad de la máquina 2 es 8sp, valor más alto o rápido que la máquina 1. Gráfico 4: Registro del recurso alternativo. El proceso 1 para el producto A no será procesado sólo con la máquina 1 sino que también será realizarlo con la máquina 2. El valor de capacidad de la máquina 2 es 8sp, valor más alto o rápido que la máquina 1. |

y con esto efectuamos la simulación. El resultado muestra que las cargas de cada máquina son equilibradas y las horas de finalización de trabajos se adelantarán (Gráfico 5).

Gráfico 5: Resultado de la programación, en caso de destinar automáticamente los trabajos a la máquina 2 (recurso alternativo). Los pedidos L1 y L3 son destinados automáticamente a la máquina 2. Como la máquina 2 es más rápida que la otra, el largo de la barra indicada resulta más corto. La compleción del pedido L4 será alrededor del mediodía del 6 de noviembre. Esto quiere decir que se completará el trabajo 1 día antes del resultado del gráfico 2. En esta simulación está configurado un parámetro de elaboración del plan de fabricación para que las cargas de la máquina 1 y de la máquina 2 se encuentren igualadas. Gráfico 5: Resultado de la programación, en caso de destinar automáticamente los trabajos a la máquina 2 (recurso alternativo). Los pedidos L1 y L3 son destinados automáticamente a la máquina 2. Como la máquina 2 es más rápida que la otra, el largo de la barra indicada resulta más corto. La compleción del pedido L4 será alrededor del mediodía del 6 de noviembre. Esto quiere decir que se completará el trabajo 1 día antes del resultado del gráfico 2. En esta simulación está configurado un parámetro de elaboración del plan de fabricación para que las cargas de la máquina 1 y de la máquina 2 se encuentren igualadas. |

En el lugar de trabajo real de la fábrica, hay una enorme cantidad de datos a registrar las tareas de registro de datos resultan muy dificultosas. Por ejemplo, suponiendo que en su fábrica haya 1.000 productos de diferentes tipos y el número medio de procesos sea de 10, hay que registrar los datos de 10.000 líneas: 1.000 X 10 = 10.000.

A pesar de los laboriosos trabajos de registrar y ordenar los datos, una vez realizado todo, podremos tener un sistema con los datos muy valiosos.

En circunstancias tales como las de la pregunta, en que se señala que solamente determinadas personas tienen memorizada información importante como horas de trabajo y de preparativos, la jubilación o el ingreso en el hospital por un período prolongado constituirá un riesgo muy alto. Recomendaría a su empresa poner en orden todos los datos de trabajo como el primer paso hacia la mejora de sus negocios.