Reducción de tiempo necesario para la fabricación por medio de la programación de producción

Nuestra compañía ha introducido el MRP hace unos años y el MRP ha contribuido mucho a la gestión de nuestra fábrica. No obstante, últimamente el jefe de la fábrica nos ha pedido que abreviáramos más el tiempo de abastecimiento de los productos. ¿Cómo podemos acortar más el tiempo de abastecimiento y qué debemos hacer para ello?

Utilice al máximo las funciones de agenda de capacidad limitada.

Efectos del MRP

Antes de popularizar el software de MRP, las informaciones de la mayoría de las fábricas estaban administradas en soporte escrito o bien almacenadas en la memoria de la gente. El efecto de introducir este software fue grande porque toda esta información se empezó a administrar informáticamente. Además, con el MRPII la administración se extendió a todo el conjunto de la fábrica, causando una gran repercusión al sistematizar los materiales, surtidos, ventas, contabilidad y planificación con un criterio unificado.

Límites del MRP

En las fábricas que ya han introducido el software de MRP como el caso de la pregunta, ¿cómo podríamos abreviar el tiempo de abastecimiento? ¿Cuáles son los límites del MRP?

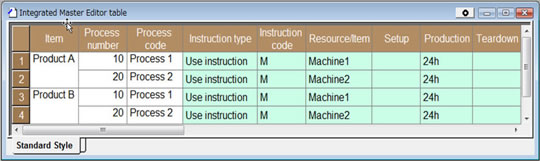

El límite del MRP reside en la idea del tiempo de abastecimiento. En el MRP, se expresa el intervalo de los procesos con un tiempo fijo de abastecimiento. Primero, configuremos un dato simple utilizando el programador de fabricación Asprova (Gráfico 1).

|

| Gráfico 1: Registro de los datos maestros (para el MRP). Se fabrica el producto A en dos procesos: proceso 1 y proceso 2. El proceso 1 es el procesamiento por la máquina 1 y el tiempo de abastecimiento en este proceso es de 24 horas. El proceso 2 se trata del procesamiento por la máquina 2 y el tiempo de abastecimiento en este proceso es de 24 horas. Igualmente se encuentra registrado el producto B. |

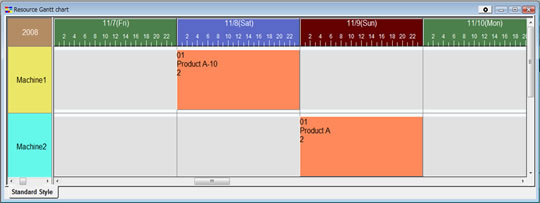

Introducimos los pedidos en el dato preparado anteriormente e indicamos el resultado de la programación en el diagrama de Gantt (Gráfico 2).

|

| Gráfico 2: Tiempo de abastecimiento del MRP. Determinando el plazo de entrega del producto A el 10 de noviembre, se realiza la operación del proceso 2 con la máquina 2 el día 9 de noviembre y la operación del proceso 1 con la máquina 1 el día 8 de noviembre. Si llegan las materias primas del producto A el 7 de noviembre, se podrá realizar la operación a tiempo. En un caso real, hará el pedido de las materias primas restando el tiempo de abastecimiento al tiempo calculado anteriormente. |

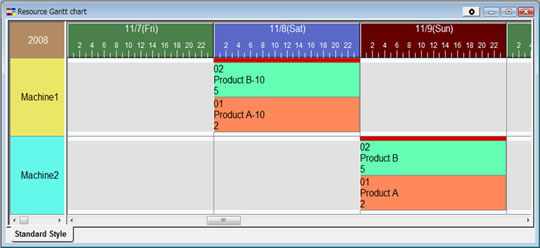

A continuación, presentamos en el diagrama de Gantt (Gráfico 3) el resultado de la programación arreglada añadiendo los pedidos del producto B con el mismo plazo de entrega. Para el producto B, igualmente se calcula el tiempo de modo inverso por el tiempo de entrega de cada día.

|

| Gráfico 3: Tiempo de abastecimiento del MRP (en caso de haber recibido más de dos pedidos a la vez). El programa del producto B será el mismo que el del producto A del gráfico 3. El resultado indica que basta con terminar los dos procesos, tanto proceso 1 para el producto A como proceso 1 para el producto B, durante las 24 horas del día 8 de noviembre. Esto será lo mismo cuando el número de productos con mismo plazo de entrega sea de 10 ó 20 unidades. |

Con lo que debemos tener mucho cuidado es que las programaciones de cada pedido no se influyen de una a otra, aunque haya varios pedidos diferentes. En el diagrama de Gantt, las barras de las máquinas 1 y 2 se encuentran sobrepuestas: o sea, son totalmente coincidentes. Esto significa que se realizarán 2 trabajos al mismo tiempo.

Así, en el MRP se elabora la programación sin considerar las interferencias entre los procesos surgidos por diferentes pedidos y los tiempos de abastecimiento son expresados con la unidad aproximada de 1 día, etc. Por esta razón, se elaborará una programación irreal que no atienda al aumento o la disminución de pedidos, o sea, es un programa que no tiene relación alguna con el tiempo de abastecimiento. Además, permite efectuar con gran adelanto los pedidos de materiales, función fundamental del MRP, lo que aumentará el volumen de existencias. A este tipo de programación se le denomina programación de capacidad infinita (acumulación infinita).

Programar teniendo en cuenta las horas de funcionamiento de las máquinas

Para corregir lo antes mencionado, sería indispensable tener una función de registrar el tiempo más preciso de procesamiento en cada proceso y de programar, con ajuste automático, el plan de cada máquina sin exceder el tiempo normal de su funcionamiento, es decir, la función de programar con capacidad finita.

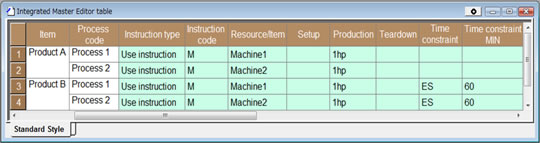

Ahora bien, configuremos los datos para la programación de capacidad finita (Gráfico 4).

|

| Gráfico 4: Registro de los datos maestros (para el FCS). Determinar las horas más exactas de procesamiento por unidad en la casilla de los valores de capacidad. El proceso 1 del producto A necesita, para cada unidad, 1 hora de procesamiento (1hp) en la fabricación por la máquina 1. Programar la relación de tiempo entre los trabajos de cada proceso, mediante el método de operación simultánea y las horas simultáneas. Tomar más de 60 minutos (ES60) desde la terminación (fin) del proceso 1 para el producto A hasta el comienzo del proceso 2 para el producto B (inicio). |

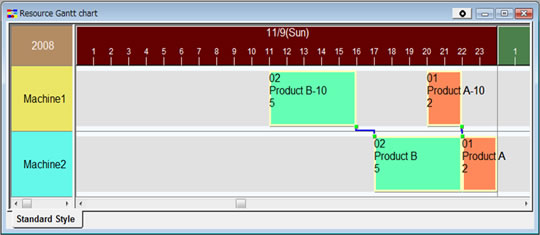

Aquí presentamos el diagrama de Gantt del resultado de la programación (Gráfico 5).

|

| Gráfico 5: Diagrama de Gantt con resultados de la programación por el FCS. En este diagrama registramos como pedidos 2 unidades para el producto A y 5 unidades para el producto B. Las horas de cada procesamiento se calcularán proporcionalmente con el número de productos que se va a procesar. El proceso 1 para el producto B será de 5 horas, dado que hay 5 unidades a procesar. En cambio, el proceso 1 para el producto A será de 2 horas, ya que el número de productos a procesar es de 2. Además, en el proceso 2 después de haber terminado el procesamiento del producto B comienza el procesamiento del producto A. Desde la finalización del proceso 1 para el producto A hasta el inicio del procesamiento del producto B, hay un intervalo de 60 minutos. Así, de este modo podemos saber con exactitud la hora de comienzo de cada procesamiento para el producto A y el producto B y, por tanto, podemos saber las horas exactas en las que necesitamos las materias primas. |

Tal como indica el gráfico, desaparecerá la coincidencia de las diferentes barras en el diagrama de Gantt. Tanto la máquina 1 como la máquina 2, sólo tienen asignada una tarea. Además, el tiempo de abastecimiento del producto A ha sido muy abreviado: 2 horas (proceso 1) + 1 hora (tiempo coincidido) + 2 horas (proceso 2) = 5 horas en total.

En las fábricas reales, habrá diversas limitaciones como ítems, orden de los procesos, tiempo de fabricación en cada proceso, calendario, preparativos, materias primas, máquinas, personal, moldes metálicos, plantillas, control de la cantidad de existencias intermedias, etc. La función básica del FCS es elaborar la programación considerando simultáneamente todo este tipo de limitaciones.

Hablando de mi propia experiencia, al utilizar la programación de capacidad finita, se redujo drásticamente el tiempo de abastecimiento de 2 meses a 2 semanas. Ha sido un episodio gracioso oír el comentario del encargado de la producción: "No puedo informarlo tal como está, ya que seguramente el jefe de la fábrica me gritará '¿qué hacías hasta ahora demorando tanto?'" . En esta fábrica también se utilizaba el MRP desde unos años atrás.

Así, elaborando la programación con un ajuste detallado añadiéndole las condiciones reales de limitaciones, por primera vez se pudo aprovechar al máximo los recursos existentes del lugar de trabajo y abreviar una vez más el tiempo de abastecimiento de los productos.